钢筋加工过程一般有冷拉、冷拔、调直、除锈、切断、弯曲、绑扎安装、焊接等。

3.2.1 钢筋的冷拉与冷拔

1)钢筋的冷拉

钢筋的冷拉就是在常温下拉伸钢筋,使钢筋的应力超过屈服点,钢筋产生塑性变形,强度提高。

(1)冷拉目的

对于普通钢筋混凝土结构的钢筋,冷拉仅是调直、除锈的手段(拉伸过程中钢筋表面锈皮会脱落),与钢筋的力学性能没什么关系。当采用冷拉方法调直钢筋时,冷拉率HPB 235级钢筋不宜大于4%,HRB 335、HRB 400级钢筋不宜大于1%。冷拉的另一个目的是提高强度,但在冷拉过程中也同时完成了调直、除锈工作,此时钢筋的冷拉率为4%~10%,强度可提高30%左右,主要用于预应力筋。

(2)冷拉原理

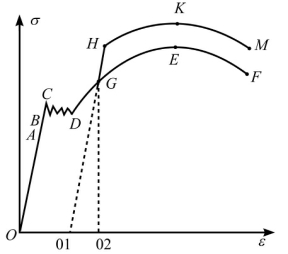

图3-6中曲线OABCDEF为热轧钢筋拉伸曲线,纵坐标表示应力,横坐标表示应变,D点为屈服点。拉伸钢筋使其应力超过屈服点D达到某一点G后卸荷。由于钢筋产生塑性变形,卸荷过程中应力应变曲线并不是沿原来的路线GDCBAO变化,而是沿着G01变化,应力降至零时,应变为O01,为残余变形。此时如立即重新拉伸钢筋,应力应变曲线以01为原点沿01GEF变化,并在G点附近出现新的屈服点。这个屈服点明显高于冷拉前的屈服点D。G为新屈服点,D为老屈服点。新屈服点G的强度比老屈服点D的强度高25%~30%。

钢筋经冷拉,强度提高,塑性降低的现象,称为变形硬化。冷拉后的新屈服点并非保持不变,而是随着时间的延长提高至H点,这种现象称为时效硬化。由于变形硬化和时效硬化的结果,钢筋的强度提高了,但脆性也增加了。

(3)钢筋冷拉工艺

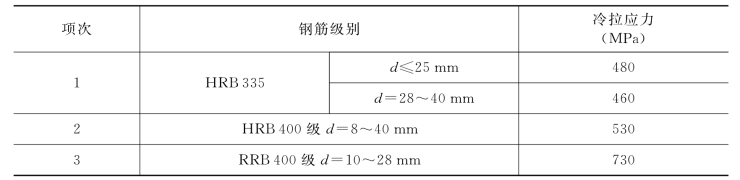

钢筋冷拉参数:钢筋的冷拉应力和冷拉率是钢筋冷拉的两个主要参数。钢筋的冷拉率是钢筋冷拉时由于弹性和塑性变形的总伸长值(称为冷拉的拉长值)与钢筋原长之比,以百分数表示。在一定的限度内,冷拉应力或冷拉率越大,钢筋强度提高越多,但塑性降低也越多。钢筋冷拉后仍应有一定的塑性,同时屈服点与抗拉强度之间也应保持一定的比例(称屈强比),使钢筋有一定的强度储备。因此,规范对冷拉应力和冷拉率有一定的限制,见表3-1所示。

图3-6 钢筋的拉伸曲线

表3-1 冷拉控制应力及最大冷拉率

冷拉控制方法:钢筋的冷拉方法可采用控制冷拉率和控制应力两种方法。

①控制冷拉率法

以冷拉率来控制钢筋的冷拉的方法,叫做控制冷拉率法。冷拉率必须由试验确定,试件数量不少于4个。在将要冷拉的一批钢筋中切取试件,进行拉力试验,测定当其应力达到表3-2中规定的应力值时的冷拉率。取4个试件冷拉率的平均值作为该批钢筋实际采用的冷拉率,并应符合表3-1的规定。也就是说,实测的4个试件冷拉率的平均值必须低于表3-1规定的最大冷拉率。

冷拉多根连接的钢筋,冷拉率可按总长计,但冷拉后每根钢筋的冷拉率应符合表3-1的规定。

表3-2 测定冷拉率时钢筋的冷拉应力

若4个试件的平均冷拉率小于1%,考虑到该批钢筋的抗拉强度必定较高,冷拉至1%不会影响钢筋材质,仍按1%采用。

冷拉率确定后,根据钢筋长度,求出拉长值,作为冷拉时的依据。冷拉拉长值ΔL按下式计算:

![]()

式中:δ——冷拉率(由试验确定)(%);

L——钢筋冷拉前的长度(m)。

如冷拉一批长24m的HRB 335钢筋,根据试验确定其冷拉率为4%,则本批钢筋的拉长值为24×4%=0.96m=960mm。

控制冷拉率法施工操作简单,但当钢筋材质不匀时,用经试验确定的冷拉率进行冷拉,钢筋实际达到的冷拉应力并不能完全符合表3-2的要求,其分散性很大,不能保证冷拉钢筋的质量。对不能分清炉批号的钢筋,不应采取控制冷拉率法。这种方法也有优点,就是冷拉后钢筋长度整齐划一,便于下料。

②控制应力法

以冷拉力来控制钢筋的冷拉的方法,叫做控制冷拉力法。这种方法以控制钢筋冷拉应力为主,冷拉应力按表3-1中相应级别钢筋的控制应力选用。冷拉时应检查钢筋的冷拉率,不得超过表3-1中的最大冷拉率。钢筋冷拉时,如果钢筋已达到规定的控制应力,而冷拉率未超过表3-1中的最大冷拉率,则认为合格。如果钢筋已达到规定的最大冷拉率而应力还小于控制应力(即钢筋应力达到冷拉控制应力时,钢筋冷拉率已超过规定的最大冷拉率)则认为不合格,应进行机械性能试验,按其实际级别使用。

冷拉时首先计算出冷拉力N和冷拉拉长值ΔL。然后按上述控制应力与最大冷拉率的关系确定其是否合格。

如冷拉一根直径为16mm的HRB 400长30m的钢筋,求钢筋的冷拉力和冷拉伸长值。

根据表3-1可知:冷拉控制应力为500N/mm2,最大冷拉率5%。

冷拉此钢筋时冷拉力 N=500×3.14×82=100 480N

理论伸长值 ΔL=30×5%=1.5m

若实际伸长值小于或等于理论伸长值ΔL,则合格;若实际伸长值大于理论伸长值ΔL,则不合格。

③冷拉时应注意的问题

拉长值“零点”应从拉力N=10%的控制应力时开始,因为在此之前钢筋没有拉直,所以无法量测。因为钢筋施焊后性能变脆,为确保质量,必须先焊后拉。冷拉速度不宜过快,一般为0.5~1.0m/s。为使钢筋充分变形,当拉至控制应力时,停2~3min,放松。目的是为了减少回缩。

(4)钢筋冷拉设备

冷拉设备主要由拉力装置、承力结构、钢筋夹具及测量装置等组成。拉力装置一般由卷扬机、张拉小车及滑轮组等组成。承力结构可采用钢筋混凝土压杆或地锚。测量装置可用标尺电子秤、附有油表的液压千斤顶或弹簧测力计。

2)钢筋冷拔

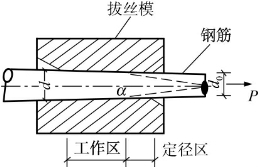

钢筋冷拔是将φ6~φ8的HPB 235级光面钢筋在常温下强力拉拔使其通过特制的钨合金拔丝模孔(如图3-7),钢筋轴向被拉伸,径向被压缩,钢筋产生较大的塑性变形,其抗拉强度提高50%~90%,塑性降低,硬度提高。经过多次强力拉拔的钢筋,称为冷拔低碳钢丝。甲级冷拔钢丝主要用于中、小型预应力构件中的预应力筋;乙级冷拔钢丝可用于焊接网片、焊接骨架或用作构造钢筋等。

图3-7 拔丝模构造示意图

3.2.2 钢筋的调直

钢筋的调直就是将弯曲的钢筋弄直。钢筋调直方法可分为人工调直和机械调直两类。也可利用冷拉进行调直。

1)人工调直

直径在12mm以下的钢筋可以在工作台上用小锤敲直,也可以采用绞磨拉直。直径在12mm以上的粗钢筋,一般仅出现一些慢弯,常用人工在工作台上调直。调直工作台(图3-8)的两端都设有底盘,底盘上有4根板柱,板柱两旁方向的净空距离一般为34mm。因此,在调直32mm的钢筋时,都在板柱中间配上钢套,钢套尺度根据需要调直的钢筋粗细来决定。调直时把钢筋放在底盘板柱间,把有弯的地方对着板柱,然后用手扳动钢筋,就可使钢筋调直。

2)机械调直

钢筋调直机具有使钢筋调直、除锈和切断3项功能。

图3-8 调直工作台

3.2.3 除锈

钢筋进场后由于保管不当,长期处于潮湿环境或堆放于露天场地,会导致严重的锈蚀。锈蚀程度可由锈迹分布状况、色泽变化以及钢筋表面平滑或粗糙程度等,凭肉眼外观确定,根据锈蚀轻重的具体情况采用除锈措施。一般锈蚀现象有3种:钢筋表面附着较均匀的细粉末,呈黄色或淡红色的浮锈;锈迹粉末较粗,用手捻略有微粒感,颜色砖红,有的呈红褐色的陈锈;锈斑明显,有麻坑,出现起层的片状分离现象,锈斑几乎遍及整根钢筋表面;颜色变暗,深褐色,严重的接近黑色的老锈。

浮锈处于铁锈形成的初期(例如无锈钢筋经雨淋之后出现),在混凝土中不影响钢筋与混凝土黏结,因此除了在焊接操作时在焊点附近需擦干净之外,一般可不作处理。但是,有时为了防止锈迹污染,也可用麻袋布擦拭。陈锈和老锈必须清除,宜在钢筋冷拉或调直过程中进行,也可采用电动除锈机、钢丝刷、喷砂等方法进行。

3.2.4 切断

钢筋下料时须按长度切断。钢筋切断可采用钢筋切断机或手动切断器。手动切断器一般只用于直径小于12mm的钢筋,直径大于40mm的钢筋需用氧气乙炔火焰或电弧割切。钢筋的切断应汇集当班所要切断的钢筋料牌(图3-9),将同规格(同级别、同直径)的钢筋分别统计,按不同长度进行长短搭配。一般情况下考虑先断长料,后断短料,以尽量减少短头。

图3-9 钢筋加工牌

3.2.5 弯曲成型

钢筋的弯曲成型是将已切断、配好的钢筋,按图纸规定的要求,将钢筋准确地加工成规定的形状尺寸。弯曲成型的顺序是:画线→试弯→弯曲成型。

弯曲钢筋有手工和机械两种弯曲方法。手工弯曲钢筋的方法设备简单、成型正确,工地经常采用。钢筋弯曲机,可将钢筋弯曲成各种形状和角度,使用方便。

钢筋弯曲的操作方法如下:

(1)准备:要熟悉好进行弯曲加工钢筋的规格、形状和各部分尺寸,以便确定弯曲操作步骤和准备工具等。

(2)画线:弯曲前将钢筋的各段长度尺寸画在钢筋上,要根据钢筋几种弯曲类型、弯曲角度伸长值、弯曲的曲率半径、板距等因素综合计算后才能进行。弯曲钢筋的画线方法如图3-10所示。

①根据不同的弯曲角度扣除弯曲调整值(量度差值),其扣法是从相邻两段长度中各扣一半。

②钢筋末端作180°弯钩时,该段长度画线时增加0.5d。

③画线工作宜从钢筋中线开始向两边进行,两边不对称的钢筋也可从钢筋的一端开始画线,如画到另一端有出入时则应重复调整。

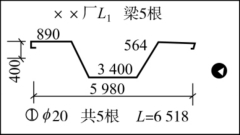

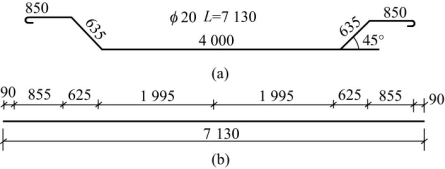

例如,某钢筋,φ20,L=6 970mm。加工形状如图3-10所示,画线步骤如下:

第一步:在钢筋中心点画第一道线;

第二步:取中段4 000/2-0.5d/2=1 995mm画第二道线(0.5d为45°量度差值);

第三步:取斜段635-2×(0.5d/2)=625mm画第三道线;(https://www.xing528.com)

第四步:取直段850-0.5d/2+0.5d=855mm画第四道线。

第一根钢筋成型后应与设计尺寸校对一遍,完全符合后再成批生产。

图3-10 钢筋的画线

3.2.6 钢筋的绑扎安装

钢筋绑扎和安装之前应先熟悉施工图纸,核对成品钢筋的钢号、直径、形状、尺寸和数量是否与配料单、料牌相符,研究钢筋安装和有关工种的配合顺序,准备绑扎用的铁丝、绑扎工具、绑扎架等。钢筋绑扎安装程序为:画线→摆筋→穿箍→绑扎→安装垫块。

1)钢筋位置画线

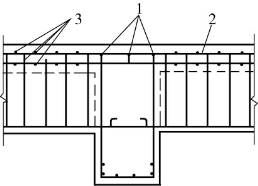

为了便于绑扎钢筋时确定它们的相应位置,操作时需要在该位置上事先用粉笔画上标志(一般称为“画线”),如图3-11所示是1根梁的纵筋,长5 950mm,按箍筋间距的要求,可在纵筋上画线。

图3-11 箍筋画线示意图

1—第1根箍筋;2—第2根箍筋;3—第3根箍筋

一般情况下,平板或墙板钢筋画在模板上;梁的箍筋位置画在纵向钢筋上,柱的箍筋画在两根对角线纵向钢筋上。

2)钢筋的摆筋

钢筋的摆放顺序直接影响着钢筋绑扎安装的速度和质量。板类构件摆筋顺序一般先排主筋后排负筋;梁类构件一般先排纵筋。排放有焊接接头和绑扎接头的钢筋应符合规范规定。有变截面的箍筋,应事先将箍筋排列清楚,然后安装纵向钢筋。

3)钢筋的绑扎

(1)柱钢筋绑扎

柱钢筋绑扎工艺流程:套柱箍筋→竖向受力筋连接→画箍筋间距线→绑箍筋。

操作要点:

①套柱箍筋。按图纸要求间距,注意柱箍筋加密区长度应符合要求,计算好每根柱箍筋数量,先将箍筋套在下层伸出的连接钢筋上,然后立柱子钢筋。

②竖向钢筋连接后,按图纸要求用粉笔画箍筋间距线,按已画好的箍筋位置线将已套好的箍筋往上移动,由上往下绑扎,宜采用缠扣绑扎,绑扎箍筋时绑扣相互间应成八字形。

③箍筋与主筋要垂直,箍筋转角处与主筋交点均要绑扎,主筋与箍筋非转角部分的相交点成梅花交错绑扎。箍筋的接头(弯钩叠合处)应交错布置在四角纵向钢筋上。

④柱筋保护层厚度应符合规范要求,如主筋外皮为25mm,垫块应绑在柱竖筋外皮上,间距一般为1 000mm(或用塑料卡卡在外竖筋上),以保证主筋保护层厚度准确。同时,可采用钢筋定距框来保证钢筋位置的正确性。当柱截面尺寸有变化时,柱应在板内弯折,弯后的尺寸要符合设计要求。

⑤如果采用搭接方式,下层柱的钢筋露出楼面部分,宜用工具式柱箍将其收进一个柱筋直径,以利于上层柱的钢筋搭接。当柱截面有变化时,其下层柱钢筋的露出部分必须在绑扎梁的钢筋之前先行收缩准确。

⑥墙体拉接筋或埋件应根据墙体所用材料按有关图集留置。

⑦注意柱有关构造要求:箍筋加密区、连接区、变截面、柱顶等构造。

(2)墙钢筋绑扎

墙钢筋绑扎工艺流程:立2~4根竖筋→画水平筋间距→绑定位横筋→绑其余横竖筋。

操作要点:

①立2~4根竖筋。将竖筋与下层伸出的搭接筋绑扎,在竖筋上画好水平筋分档标志,在下部及齐胸处绑两根横筋定位,并在横筋上画好竖筋分档标志,接着绑其余竖筋,最后再绑其余横筋。横筋在竖筋里面或外面应符合设计要求。

②剪力墙筋应逐点绑扎,在两层钢筋之间要绑扎拉接筋和支撑筋,以保证钢筋的正确位置。拉接筋采用φ6~10mm钢筋,绑扎时纵横间距不大于600mm,绑扎在纵横向钢筋的交叉点上,钩住外边筋。支撑筋采用φ12钢筋,间距在1 000m左右,两端刷防锈漆。另有一种梯形支撑筋,用两根竖筋(与墙体竖筋同直径同高度)与拉筋焊接成形,绑在墙体网片之间起到撑、拉作用,间距为1 200mm。也可采用加固模板用的PVC管做支撑筋的作用。在横筋上绑扎砂浆垫块或塑料卡以保证保护层的厚度,其间距不大于1 000mm,也可以采用“梯子筋”来开成混凝土保护层。在头尾中间的位置,还可以加“U”形套来保持距离。

③剪力墙与框架柱连接处,剪力墙的水平横筋应锚固到框架柱内,其锚固长度要符合设计要求。如先浇筑柱混凝土后绑剪力墙筋时,柱内要预留连接筋或柱内预埋铁件,待柱拆模绑墙筋时作为连接用。其预留长度应符合设计或规范的规定。

④剪力墙水平筋在两端头、转角、十字节点、连梁等部位的锚固长度以及洞口周围加固筋等均应符合设计、抗震要求。

⑤合模后对伸出的竖向钢筋应进行修整,在模板上口加角铁或用梯子筋将伸出的竖向钢筋加以固定,浇筑混凝土时应有专人看护,浇筑后再次调整以保证钢筋位置的准确性。

(3)梁钢筋绑扎

梁钢筋绑扎工艺流程:

模内绑扎(梁的钢筋在梁底模上绑扎,其两侧模或一侧模后装,适用于梁的高度较大时,一般≥1.0m),画主次梁箍筋间距→放主梁次梁箍筋→穿主梁底层纵筋及弯起筋→穿次梁底层纵筋并与箍筋固定→穿主梁上层纵向架立筋→按箍筋间距绑扎→穿次梁上层纵向钢筋→按箍筋间距绑扎。

模外绑扎(先在梁模板上口绑扎成型后再入模内,适用于梁的高度较小时),画箍筋间距→在主次梁模板上口铺横杆数根→在横杆上面放箍筋→穿主梁下层纵筋→穿次梁下层钢筋→穿主梁上层钢筋→按箍筋间距绑扎→穿次梁上层纵筋→按箍筋间距绑扎→抽出横杆落骨架于模板内。

操作要点:

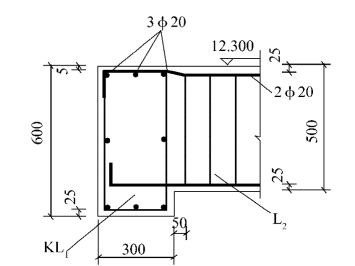

①纵向受力钢筋采用双层排列时,两排钢筋之间应垫以直径d≥25mm的短钢筋,以保持其设计距离。如图3-12所示。

图3-12 双层钢筋排列

图3-13 板、次梁、主梁交叉钢筋布置

1—主梁钢筋;2—次梁钢筋;3—板的钢筋

②箍筋的接头(弯钩叠合处)应交错布置在两根架立钢筋上,其余同柱。

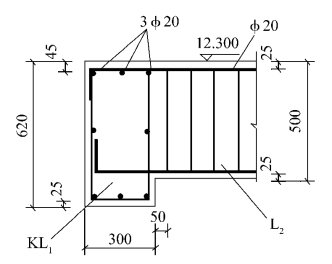

板、次梁与主梁交叉处,板的钢筋在上,次梁的钢筋居中,主梁的钢筋在下(图3-13)。应避免主、次梁交接处,梁与柱相交(与柱平时)时钢筋是相撞现象(见图3-14)。主、次梁相撞时可采取如图3-15措施。

③框架节点处钢筋穿插十分稠密时,应特别注意梁顶面主筋间的净距要有30mm(下部钢筋净距要有25mm),以利于浇筑混凝土。

图3-14 L2与KL1主筋相撞

图3-15 KL1降低一个L2主筋直径

④梁板钢筋绑扎时应防止水电管线将钢筋抬起或压下。

⑤梁钢筋绑扎常见的质量通病有:主筋位移;箍筋间距偏差大;箍筋下料不准导致骨架偏小或偏大,弯勾没有弯曲135°,平直部分长度不足;主筋锚固长度不足。

(4)板钢筋绑扎

板钢筋绑扎工艺流程:清理模板→模板上画线→绑板下受力筋→绑负弯矩钢筋。

操作要点:

①清理模板上面的杂物,用墨斗在模板上弹好主筋、分布筋间距线。

②按画好的间距,先摆放受力主筋,后放分布筋。预埋件、电线管、预留孔等及时配合安装。

③在现浇板中有板带梁时,应先绑板带梁钢筋,再摆放板钢筋。绑扎板筋时除外围两根筋的相交点应全部绑扎外,其余各点可交错绑扎(双向板相交点须全部绑扎)。负弯矩钢筋每个相交点均要绑扎。

在钢筋的下面垫好砂浆垫块,间距为1.5m。垫块的厚度等于保护层厚度,应满足设计要求。如设计无要求时,板的保护层厚度应为15mm。盖铁下部安装马凳,位置同垫块。

(5)钢筋绑扎安装常见的质量通病

①主筋偏位、间距不规范,主筋保护层厚度不够;主筋规格、型号不对,或小了或强度等级不够;主筋搭接位置不对,搭接长度不够,搭接区段内的搭接率超标。

②焊接不规范,搭接焊长度不够。

③梁柱的加密区长度不够,梁柱节点处柱箍筋未置;梁腰筋未置,梁抗扭腰筋锚固长度不对。

④悬挑钢筋锚固长度不够,悬挑筋的方向不对。

⑤加弯起钢筋的地方未加,梁侧需加附加加密箍的未加。

⑥板负筋未满扎并成八字扣。

⑦同截面尺寸的相交梁柱,梁主筋未弯入柱,导致梁有效截面尺寸变小。

⑧柱筋入承台等基础时未弯曲,在基础中的柱筋未置箍筋。

⑨剪力墙与结构梁或暗梁交汇处未置剪力墙水平筋。

⑩多排筋的排距不正确。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。