1.深层搅拌法的加固机理及适用范围

深层搅拌法是通过特制的深层搅拌机械,沿深度将固化剂(水泥浆、水泥粉或石灰粉等,外加一定的掺合剂)与地基土强制搅拌,利用固化剂和软土之间所产生的一系列物理、化学反应,使软土硬结成具有整体性、水稳定性和一定强度的地基。深层搅拌法适用于处理淤泥、淤泥质土、粉土和含水量较高且承载力特征值不大于120kPa 的粘性土地基,并可根据工程需要将地基加固成块状、柱状、壁状、格栅状等形状的水泥土。主要用于形成复合地基、基坑支挡结构、止水帷幕等用途。深层搅拌法施工速度快,无公害,施工过程无振动,无噪音,无地面隆起,不排污,不排土,不污染环境,对邻近建筑物不产生有害影响,具有较好的经济和社会效益。我国自20 世纪70年代引进并开发深层搅拌法以来,在全国各地得到广泛应用。

深层搅拌法的固化剂主要是水泥浆或水泥粉。当水泥浆与软粘土拌和后,水泥颗粒表面的矿物很快与粘土中的水发生水解和水化反应,在颗粒间生成各种水化物。这些水化物有的继续硬化,形成水泥石骨料,有的则与周围具有一定活性的粘土颗粒发生反应。通过离子交换和团粒化作用使较小的土颗粒形成较大的土团粒。通过凝硬反应,逐渐生成不溶于水的稳定的结晶化合物,从而使土的强度提高。水泥水化物中游离的氢氧化钙能够吸收水中和空气中的二氧化碳,发生碳酸化反应,生成不溶于水的碳酸钙,这种碳酸化反应也能使水泥土增加强度。土和水泥水化物之间的物理化学反应过程是比较缓慢的,水泥土硬化需要一定的时间。根据水泥土的基本特性,其强度标准值宜取90 天龄期试块的无侧限抗压强度。

2.深层搅拌法的设计要点

水泥土中水泥含量通常用水泥掺入比aw表示:

试验表明,影响水泥土强度的主要因素有:水泥掺入比aw、水泥标号、养护龄期、土样含水量、土中有机质含量、外掺剂及土体围压等。工程实践中,水泥掺入比一般为7%~15%。

搅拌桩复合地基承载力特征值应通过现场复合地基载荷试验确定,也可按式(9-23)计算:

式中 fsp,k——复合地基承载力特征值,kPa;

m——面积置换率;

——单桩竖向承载力特征值,应通过现场单桩载荷试验确定,kPa;

——单桩竖向承载力特征值,应通过现场单桩载荷试验确定,kPa;

AP——桩的截面积,m2;

fs,k——桩间天然地基土承载力特征值,kPa;

β——桩间土承载力折减系数,当桩端土为软土时,可取0.5 ~1.0,当桩端土为硬土时,可取0.1~0.4,当不考虑桩间软土的作用时,可取0。

深层搅拌桩加固深度和加固范围取决于软土厚度及基础底面尺寸。当软土厚度不大时,桩体应穿透软土达到硬土层。深层搅拌桩可采用正方形或梅花形(等边三角形)布置。当搅拌桩处理深度以下存在软弱下卧层时,需进行软弱下卧层强度验算。

搅拌桩复合地基的变形包括复合土层的压缩变形和桩端以下未处理土层的压缩变形两部分。复合土层的压缩变形值可根据上部荷载、桩长、桩身强度等按经验取10~30mm。桩端以下未处理土层的压缩变形可按规范规定的分层总和法计算确定。

3.深层搅拌法施工机具

深层搅拌机械分为喷浆型和喷粉型两种类型。目前国内较为常用的有深层双轴搅拌机、深层单轴搅拌机等。

4.深层搅拌法施工工艺

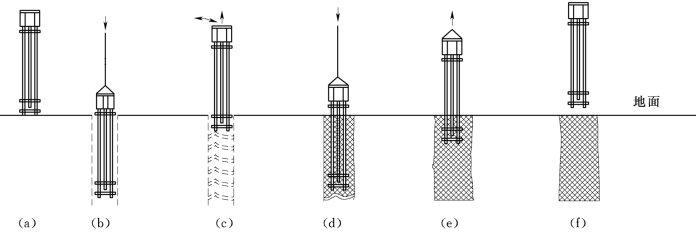

喷浆型和喷粉型的深层搅拌施工工艺不同。现简介喷浆型深层搅拌的施工工艺如图9-9所示。(https://www.xing528.com)

图9-9 喷浆型深层搅拌施工顺序

(a)定位;(b)预搅下沉;(c)喷浆搅拌上升;(d)重复搅拌下沉;(e)重复搅拌上升;(f)完毕

(1)定位。起重机(或塔架)悬吊深层搅拌机到达指定桩位,调整水平,使中心管(双搅拌机型)或钻头(单轴型)中心对准设计桩位。

(2)预搅下沉。待深层搅拌机的冷却水循环正常后,启动搅拌电机,放松起重机钢丝绳,使搅拌机在自重作用下沿导向架搅拌切土下沉,下沉的速度可由电机的电流监测表控制,工作电流不应大于70A。如果下沉速度太慢,可从输浆系统补给清水以利钻进。

(3)制备水泥浆。待深层搅拌机下沉到一定深度时,开始按设计确定的配合比拌制水泥浆,压浆前将水泥浆倒入集料斗中。

(4)提升喷浆搅拌。搅拌机下沉到设计深度后,开启灰浆泵将水泥浆压入搅拌疏松的地基中,并且边喷浆、边旋转搅拌钻头,同时按照设计确定的提升速度提升搅拌机。

(5)重复搅拌下沉、提升。搅拌机提升到设计加固的顶面标高时,集料斗中的水泥浆正好排空。为使软土和水泥浆搅拌均匀,可再次将搅拌机边旋转边沉入土中,至设计加固深度后再将搅拌机边旋转边提升出地面。

(6)清洗。向集料斗中注入适量的清水,开启灰浆泵,清洗全部管路中残余的水泥浆,直至干净,并将粘附在搅拌头上的软土清除干净。

(7)移位。深层搅拌机移位,重复上述步骤(1)~(6),进行下一根桩的施工。

5.深层搅拌法的施工质量控制和检验

施工质量控制主要是:

(1)垂直度控制。搅拌桩的垂直度偏差不得超过1.5%。

(2)桩位偏差控制。桩位偏差不得大于50mm。

(3)浆材控制。水泥应符合设计要求。

(4)成桩过程控制。施工时主要控制下沉速度、提升速度、水泥用量、喷浆(粉)的连续均匀性,搅拌施工的均匀性。

(5)施工记录。施工记录应详尽完整。

施工过程中应随时检查施工记录,并对每根桩进行质量评定。对于不合格的桩应根据其位置和数量等具体情况,分别采取补桩或加强邻桩等措施。搅拌桩应在成桩后7 天内用触探器钻取桩身加固土样,观察搅拌均匀程度,同时根据触探击数用对比法判断桩身强度。检验桩的数量应不少于已完成桩数的2%。

对下列情况尚应进行取样、单桩载荷试验或开挖检验。①经触探检验对桩身强度有怀疑的桩应钻取桩身芯样,制成试块并测定桩身强度;②场地复杂或施工有问题的桩应进行单桩载荷试验,检验其承载力;③对相邻桩搭接要求严格的工程,应在桩养护到一定龄期时选取数根桩体进行开挖,检查桩体部分外观质量。

基槽开挖后,应检验桩位、桩数与桩顶质量,如不符合规定要求,应采取有效补救措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。