1.场桥、岸桥和交接点

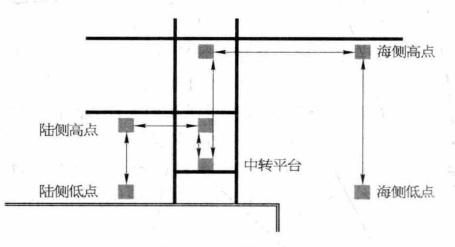

在自动化集装箱码头的水平运输系统中,场桥的装卸过程可以简化拆分为场桥大车水平移动和场桥小车在四个关键位置之间的移动过程,后者如图8-1所示。图中的箱区低点为集装箱的堆存位置,箱区高点在箱区低点的上方;路侧低点为集装箱的交接位置(交接点或者暂存区),路侧高点同样在路侧低点的上方。场桥小车总是在四个关键位置之间来回移动,以此完成集装箱的装卸作业。在装船作业中,场桥需要将集装箱从箱区中取出。大车移动到位后,场桥小车首先空车移动到箱区高点,并下降到箱区低点抓起集装箱,然后带箱依次经历箱区高点、路侧高点和路侧低点,最终将集装箱放置到车辆上或者暂存区内。在卸船作业中,场桥需要将集装箱放到箱区内。大车移动到位后,场桥小车首先空车移动到路侧高点并下降到路侧低点抓起集装箱,然后带箱依次经历路侧高点、箱区高点和箱区低点,最终将集装箱放置到箱区内的指定位置。场桥的装卸作业必须依次进行,因此相邻装船任务的到达时间间隔,以及相邻卸船任务的完成时间间隔,均取决于场桥在上一任务上花费的时间。

图8-1 场桥装卸过程示意图

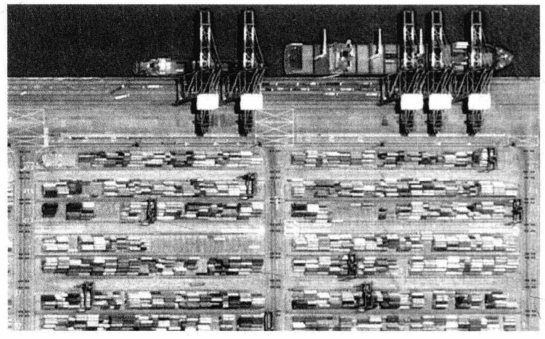

图8-2 双小车岸桥装卸过程示意图

岸桥的装卸过程与场桥类似,相邻任务之间的时间间隔同样受到岸桥作业能力的影响。 自动化集装箱码头的岸桥多为双小车岸桥,这种岸桥具有两根臂架、两个小车和一个中转平台,如图8-2所示。较高臂架上的小车在海侧运动,来回于船舶和中转平台之间;较低臂架上的小车在陆侧运动,来回于中转平台和车辆之间。装卸任务开始前,岸桥大车首先移动到达指定位置。在卸船任务中,海侧小车首先空车到达海侧高点,下降到海侧低点(船上)抓起集装箱,然后带箱升到海侧高点,平移到中转平台上方,下降到中转平台并放下集装箱。之后,路侧小车从平台上抓起集装箱,带箱依次经过平台上方、陆侧高点和路侧低点,最终将集装箱放到车辆上。在装船任务中,陆侧小车首先空车到达陆侧高点,下降到路侧低点(车辆上)抓起集装箱,然后带箱升到路侧高点,平移到中转平台上方,下降到中转平台并放下集装箱。之后,海侧小车从平台上抓起集装箱,带箱依次经过平台上方、海侧高点和海侧低点,最终将集装箱放到船上指定位置。岸桥每个小车的装卸作业都必须依次进行,因此相邻卸船任务的到达时间间隔,以及相邻装船任务的完成时间间隔,均取决于岸桥小车完成上一任务花费的时间。与场桥不同的是,在岸桥的实际作业过程中,两个小车的水平移动和垂直移动均可能同时进行,因此其运动时间可能比直线运动时略短;此外,为了避免两个小车在中转平台处发生冲突,在适当的时刻海侧小车或者陆侧小车可能在平台范围之外暂时等待,因此任务的作业时间也可能延长。?

交接点是集装箱在岸桥/场桥和AGV之间转移时所在的位置。一个交接点可能只是一小块空地,也可能是一个暂时存放集装箱的支架。前一种交接点最为常见,在码头前沿和堆场内均有分布。在码头前沿,这种交接点一般分布在岸桥后伸臂下方的地面上,也可能分布在岸桥门腿之间的地面上;在堆场内部,这种交接点可能沿着箱区的长边分布,也可能分布在箱区的两端。当采用前一种交接点时,若车辆没有自主装卸能力,则集装箱交接过程中,岸桥/场桥和车辆必须同时在场,才能实现集装箱在岸桥/场桥和车辆间的转移;若车辆有自主装卸能力,则集装箱在转移过程中能被暂时堆放在交接点地面上,岸桥/场桥和车辆间不会因为一方未及时到达而产生等待。后一种交接点一般只存在于堆场内箱区的端点位置,采用这种交接点时要求车辆有一定的起升能力(将集装箱顶起到支架上方即可) 。采用这种交接点时,集装箱在岸桥/场桥和车辆之间的转移过程与第一种交接点的情况类似,岸桥/场桥和车辆间的相互等待时间较少。

2.交通网络和车辆

集装箱码头的交通网络总是由若干非冲突区域和冲突区域构成,主要分为方格式、环式和夹层式三种主要布局。

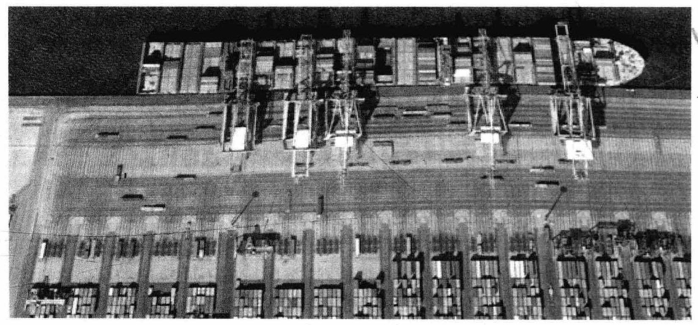

方格式布局在箱区横向布局的集装箱码头比较常见,这种码头一般具有相当的纵深。方格式布局方式下,码头交通网络中的所有轨迹都是有向的。整个交通网络由非冲突区域纵横交错形成,这些区域的交点位置因轨迹交错而形成冲突区域。图8-3是某采用方格式交通网络布局的集装箱码头的卫星图的一部分,该部分交通网络可以抽象为图8-4。图中浅色的区域为非冲突区域,这类区域中不同轨迹的车辆之间不会发生冲突;深色区域则为冲突区域,区域内不同轨迹的车辆之间可能发生碰撞。

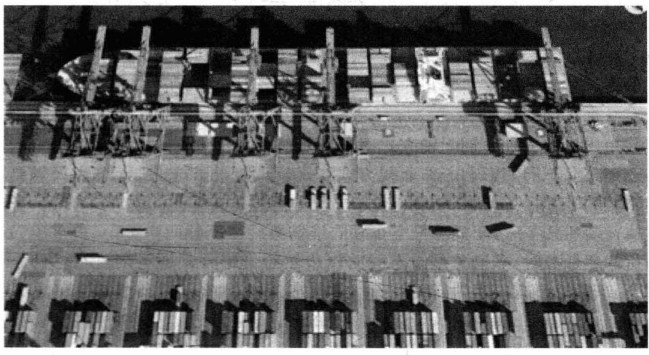

环式布局在纵向箱区布局的集装箱码头比较常见,这类码头的箱区纵深一般有限。环式布局方式下,码头交通网络中的所有轨迹也都是有向的。整个交通网络类似环形,环的海侧与岸线平行,陆侧则靠近各箱区的端点。环的海侧,以及海侧和陆侧之间的连接部分为非冲突区域,冲突区域则集中在环的陆侧,靠近各箱区的端点。图8-5是某采用环式布局的码头卫星图的一部分,该部分交通网络可以抽象为图8-6,图中深色区域和浅色区域的含义与图8-4中相同。

图8-3 集装箱码头方格式交通网络

(https://www.xing528.com)

(https://www.xing528.com)

图8-4 方格式布局的区域示意图

图8-5 环式布局码头示例

图8-6 环式布局的区域示意图

注意在实际装卸过程中,环式布局的海侧与陆侧之间可能暂时性地以非冲突区域连接,因此整个区域形成多环结构,如图中的两个虚线框所示。在环式布局下,非冲突区域的面积较大,因此车辆之间发生冲突的可能性较小;然而,车辆的行驶距离却普遍较长。

夹层式布局是环式布局的改进形式,是目前自动化码头最为常见的交通网络布局。其与环式布局最大的区别在于,在海侧和陆侧之间存在相当数量的停车位:各停车位允许双向通行,但一次只能容纳一台车辆。停车位自身是非冲突区域,然而由于停车位之间距离十分接近,环的海侧和陆侧全部成为冲突区域。图8-7是某采用夹层式布局的码头卫星图的一部分,该部分交通网络可以抽象为图8-8,图中深色区域和浅色区域的含义亦与图8-4中相同。夹层式布局以停车位将码头交通网络分隔为两部分,其优点是车辆路径比较灵活,车辆的行驶距离普遍较短。然而,这种布局下冲突区域的面积非常大,车辆间发生冲突和死锁的可能性大大增加。因此,夹层式布局对码头交通控制的要求远高于环式布局。

图8-7 夹层式布局码头示例

图8-8 夹层式布局的区域示意图

本文中的车辆是一个比较宽泛的概念。在自动化集装箱码头,车辆可能是指AGV、自起升小车(automated lifting vehicle, ALV)或者自导引跨运车(automated straddle carrier, ASC)。这三种小车均不需要驾驶员即可以实现集装箱在水平面内的运输功能;自导引小车无法在竖直方向上移动集装箱,因此集装箱交接需要和起重机配合进行;自起升小车能够将集装箱从车身上顶起一小段距离,因此可以与支架配合实现集装箱交接,无须起重机协助;自动跨运车能够直接从地面抓起集装箱,或者将集装箱直接卸到地面,因此总是可以自行实现集装箱交接。车辆在交通网络内运动时,总是需要避免与其他车辆碰撞。在非冲突区域内,车辆需要与前车保持安全车距,即使前车紧急刹车,车辆也能在撞到前车前停下。在冲突区域内,不仅要保证车辆与前车间的安全车距,还必须合理规划路径以保证车辆之间不会发生死锁。图8-9给出了一个简单的两车死锁的案例。图中左下角的A车想往右上转弯,右上角的B车则想往左下转弯,然而A和B的转弯路线均被另一台车辆阻挡,因此这两台车辆都无法继续前行,形成死锁。

图8-9 两车死锁案例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。