ECT Delta Sealand自动化集装箱码头推出以后,世界上其他地方也在不断尝试自动化集装箱码头不同装卸工艺方案。例如20世纪90年代末新加坡PSA Pasir Panjang码头和中国香港HIT国际货柜码头尝试了箱区的自动化建设,以及21世纪初德国汉堡HHLA-CTA码头、荷兰鹿特丹ECT Euromax码头等在ECT Delta Sealand自动化集装箱码头基础上进一步改进。总体而言,在21世纪前十年,自动化集装箱码头装卸工艺的主要改进可以分为以下几个方面。

1.岸边装卸方面改进

ECT Delta Sealand自动化集装箱码头装卸工艺在岸边装卸环节存在较大的缺点,主要是按照传统人工码头单小车岸桥装卸工艺将岸桥装卸点设置于岸桥跨距下。这种方式带来两个方面的问题:

① AGV行驶路径距离过大,同时容易造成AGV在码头前沿,进入岸桥作业区域时发生严重交通堵塞。

②岸桥在装卸作业时,需要在岸桥跨距下的狭小空间里进行集装箱拆装锁作业。

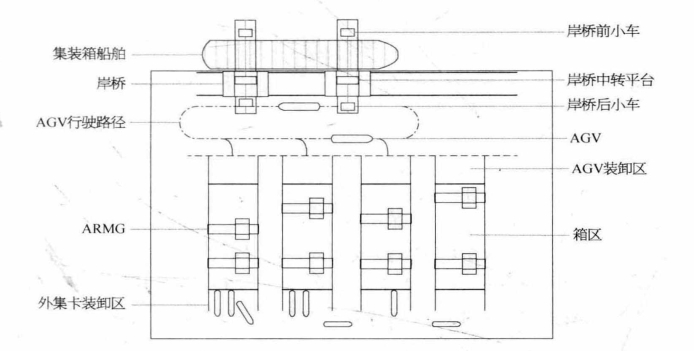

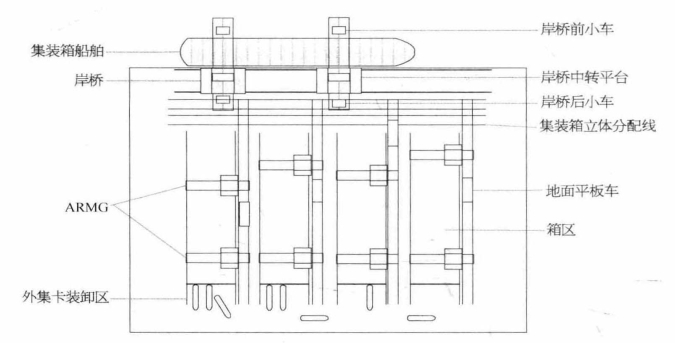

针对以上问题,在岸边装卸方面的主要改进方式是将原来的单小车岸桥改为双小车岸桥,如图1-8所示。双小车岸桥装卸工艺最早在2002年德国汉堡HHLA-CTA自动化集装箱码头首次应用,后来也在其他自动化集装箱码头中被大量采用,包括ECT在2008年投产的Euromax自动化集装箱码头中。双小车岸桥在岸桥横梁与地面之间设置一个岸桥中转平台,并在中转平台上设置集装箱拆装锁装置。同时,岸桥设置两个小车,前小车负责集装箱在船舶与中转平台之间装卸,后小车负责集装箱在中转平台与岸桥后端下方AGV之间的装卸。这种装卸工艺解决了上述两个问题,集装箱拆装锁作业可以在岸桥上的中转平台完成,同时AGV的装卸点改到岸桥后伸距下方。这样既避免地面拆装锁作业,又减少了AGV行驶距离,避免AGV堵塞问题[5]。

图1-8 荷兰鹿特丹ECT Euromax自动化集装箱码头装卸工艺示意图

在岸边装卸方面也存在一些其他改进方式,例如对原来的单小车岸桥进行改进,使得改进后的单小车岸桥既可以实现在岸桥跨距下作业,也可以实现在岸桥后伸距下方进行装卸作业。由于使用单小车,岸桥在一次装卸循环作业过程中动作得到简化,避免转承平台中间环节,减少了加减速过程,同时也在一定程度降低岸桥投入成本。这种岸边装卸工艺典型代表是日本Tobishima自动化集装箱码头。

2.场内装卸方面改进

21世纪前十年,在自动化集装箱码头堆场内装卸工艺方面的改进主要是针对ECT Delta Sealand自动化集装箱码头每箱区配置一台ARMG导致的作业能力不足的问题。在这方面主要的改进是将原来每箱区配置一台ARMG改为配置两台ARMG,主要代表有荷兰鹿特丹ECT Euromax(图1-8)、德国汉堡HHLA-CTA以及日本Tobishima自动化集装箱码头等。

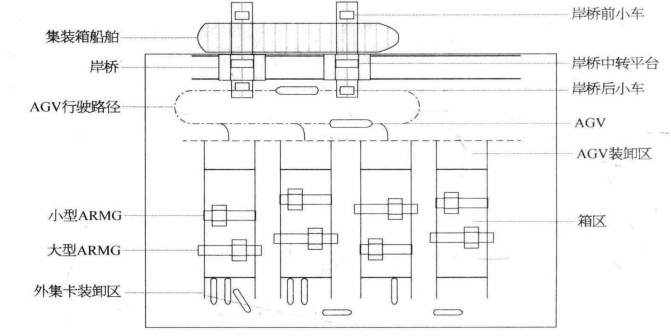

同时,德国汉堡HHLA-CTA自动化集装箱码头为使得每台ARMG可以穿越全场,首次尝试了穿越式ARMG,即在箱区中配置一台小型ARMG与一台大型ARMG,小型ARMG可以在装卸作业过程中穿越大型ARMG。其装卸工艺如图1-9所示。这种装卸工艺虽然可以实现两台ARMG覆盖箱区所有作业范围,但是由于在小型ARMG穿越时,对大型ARMG影响较大,同时也存在较大安全隐患,因此没有得到推广应用。

图1-9 德国汉堡HHLA-CTA自动化集装箱码头装卸工艺示意图

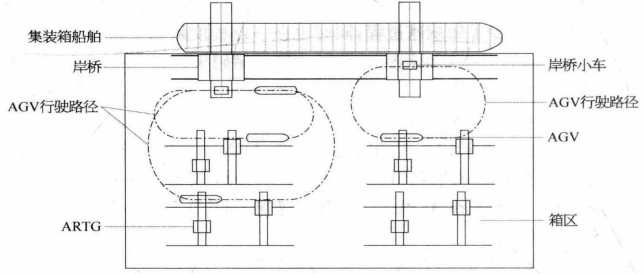

日本Tobishima自动化集装箱码头相对于其他自动化集装箱码头的典型特点是使用自动化轮胎龙门吊(automated rubber-tyred container gantry crane, ARTG)[6]。这种装卸工艺主要特点是箱区平行于岸线,AGV类似与人工集装箱码头集卡,在作业时需要进入堆场。这种装卸工艺可以避免场桥大车频繁移机,场桥使用更加灵活,同时集装箱不需要经过场桥的反复翻捣,尽可能保持原有人工集装箱码头管理模式。但主要缺点是AGV需要进入箱区,行驶距离远、效率低,另一方面ARTG控制难度比ARMG高。 日本Tobishima自动化集装箱码头装卸工艺如图1-10所示,其装卸工艺另一特点是岸桥使用改进型单小车岸桥,集装箱既可以在跨距下完成装卸,也可以在岸桥后伸距下完成装卸。

图1-10 日本Tobishima自动化集装箱码头装卸工艺示意图(https://www.xing528.com)

3.水平运输方面改进

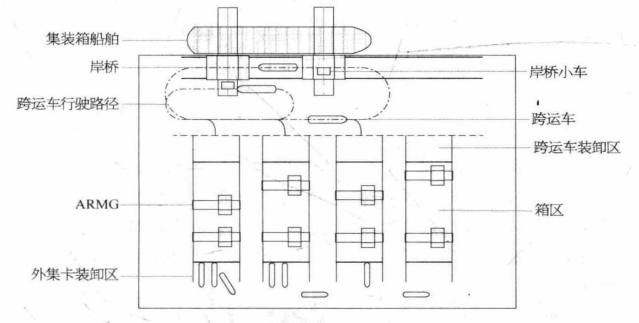

在21世纪前十年自动化集装箱码头在水平运输上改进尝试比较多,例如日本Tobishima自动化集装箱码头让AGV进入堆场内部,振华港机在上海长兴岛尝试的立体分配线模式以及新加坡PSA Pasir Panjang码头使用集卡与高架栈桥装卸工艺配合等。但是在众多改进尝试中具有重要影响的是使用跨运车装卸工艺模式,其典型代表是澳大利亚Patrick自动化集装箱码头以及2010年开始运营的西班牙韩进TTI Algeciras自动化集装箱码头。

图1-11 西班牙韩进TTI Algeciras自动化集装箱码头装卸工艺示意图

西班牙韩进TTI Algeciras自动化集装箱码头如图1-11所示,其主要特点是使用改进型单小车岸桥以及跨运车。改进型单小车岸桥使得水平运输既可以在岸桥跨距下完成岸边装卸,也可以在岸桥后伸距下完成岸边装卸。跨运车(图1-12)主要特点是可以实现自装卸,在岸边及箱区端部跨运车作业区域都可以不需要其他任何辅助设备独立完成集装箱装卸。这一点,使得自动化集装箱码头装卸效率得到极大提高。

图1-12 自动化集装箱码头常用跨运车

4.整体装卸工艺创新尝试

在自动化集装箱码头整体装卸工艺创新尝试上,振华港机于上海长兴岛基地建设一个单泊位的自动化集装箱码头立体分配线示范系统。其主要装卸工艺如图1-13所示。

在振华立体分配线装卸工艺中,使用立体分配线,取代了水平运输设备系统。在码头前沿水平运输任务由起重小车和高低架桥结构完成。箱区内部水平运输任务由地面平板车(轨道梭车原型)完成。岸边装卸使用双小车岸桥装卸工艺,箱区陆侧沿用外集卡倒车工艺。从图1-13装卸工艺看,振华立体分配线装卸工艺是对自动化集装箱码头装卸工艺整体上一次较大的变革。

图1-13 振华立体分配线装卸工艺示意图

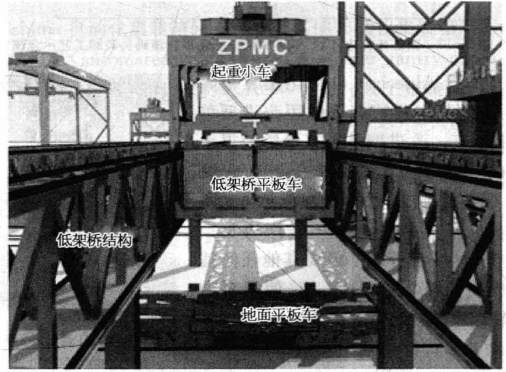

其立体分配线结构如图1-14所示,主要由起重小车、高低架桥、低架平板车和地面平板车组成。在卸船作业时,岸桥后小车将集装箱放置于低架平板车上,由低架平板车运送至高低架桥与地面平板车交接点位置,然后起重小车将集装箱转移至地面平板车,最后由地面平板车将集装箱运送至箱区,等待ARMG取箱。装船作业正好与卸船作业相反。

图1-14 振华立体分配系统组成[7]

振华的立体分配线系统完全取消了自动化集装箱码头水平运输设备系统,降低了设备控制难度。但是由于该系统缺乏必要的生产柔性,当实际船舶靠岸后多条作业线同时开工时,该系统便难以处理复杂的物流情况,因此目前尚无实际应用的情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。