变送技术在安全生产信息传输中起着重要作用,它将各种传感器产生的参数,如温度、压力、流量、液位、气敏等转换成统一的标准信号,以供系统对信号进行显示、传输。实现信号变送功能的器件称为变送器,按被测参数的不同,变送器分为压力变送器、温度变送器、流量变送器、液位变送器和湿度变送器等多种。

1.变送器的工作原理

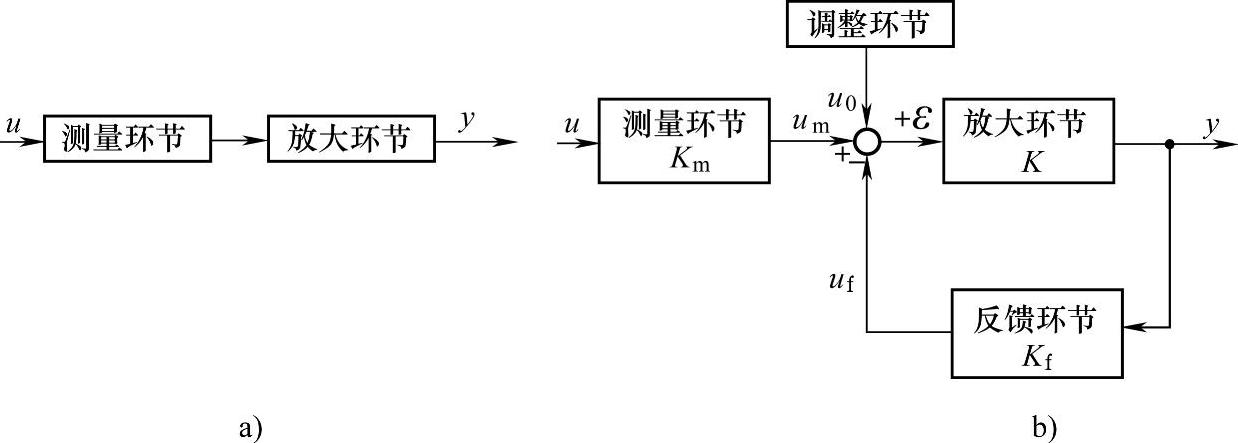

尽管各种变送器的结构不同,根据其工作原理可分为基于开环和闭环两种模式,因此其结构也按这两种方式划分,图4-1为这两种变送器的结构图。

(1)基于开环模式的变送器

基于开环模式的变送器主要由测量环节和放大环节组成,其中作为变送器辅助构件的调整环节通常集成在放大环节中,以实现零点的调整和迁移。这种变送器的工作原理也十分简单,没有反馈机构及传递装置,将传感器测量出的参数直接引入放大器,然后再转换成所需的标准信号,它适用于小型化的新型变送器,可以克服力平衡式变送器的固有缺点,其精度、稳定性、可靠性等都有所提高。典型的应用有微小位移型压力变送器、微电子型变送器等。

图4-1 变送器结构图

a)开环模式变送器 b)闭环模式变送器

(2)基于闭环模式的变送器

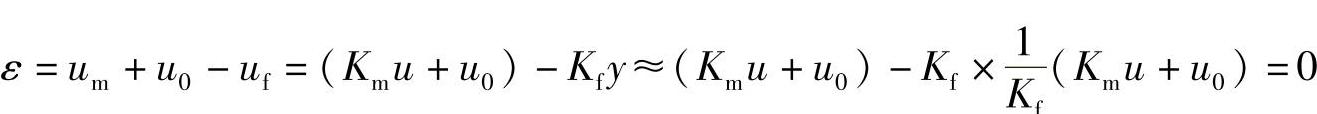

基于闭环模式的变送器具有深度负反馈效应,其结构主要分为测量环节、放大环节、调整环节和反馈环节4部分,其中调整调整环节是变送器的辅助构件,主要起调零和零点迁移作用。用Km表示测量环节的静态放大倍数,Kf表示反馈环节的静态放大倍数,K表示放大环节的静态放大倍数,变送器输入信号为u,调整信号为u0,则变送器的输入u和输出y之间存在的关系为:

当K足够大时,上式可以化为:

此时有:(https://www.xing528.com)

所以有:

um+u0≈uf (4-4)

由此可知,当式(4-4)得到满足时,变送器即达到平衡工作状态。如果保持此平衡的是力矩,则是力矩平衡;如果保持此平衡的是电量,则是电平衡。

在闭环模式变送器中,当放大环节的放大倍数K足够大时,变送器的输出与输入间的关系主要取决于测量环节和反馈环节的特性,而与放大环节的特性无关。如果测量环节的镜头放大倍数Km和反馈环节的静态放大倍数Kf都是常数时,则变送器的输入输出特性可保持线性关系。显然,如果测量环节的静态放大倍数Km不是常数,且具有非线性特性,则可通过选择同样具有非线性特性的反馈环节,使其非线性能够补偿因测量环节所带来的非线性因素,从而使整个变送器的整体特性线性化。

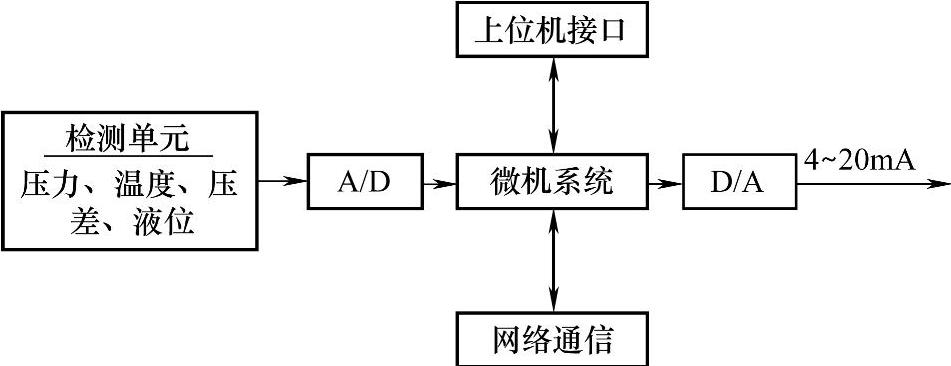

2.数字式变送器

随着计算机技术的快速发展,出现了多种智能型的变送器,这些变送器采用了先进的传感器制造、微处理器、线性补偿、数字化和网络通信等技术,实现了力-电转换和补偿以及人-机对话,摆脱了过去依赖杠杆、多次转换和运算、离线人工调试等手段才能获得所需信号的落后状态。从而在结构上走到了检测和变送一体化,变换、放大和设定调制一体化,在使变送器小型化的同时,还大大提高了变送器的性能,使其达到了可靠性高、稳定性好、精度高以及具有遥控和网络通信功能的水平,是现代安全测量控制系统中理想的智能化仪表。

目前,虽然得到实际应用的数字式变送器的种类较多,其结构各有差异,但从总体结构上看是相似的,存在一定的共性。总结各种数字式变送器的结构,可得到如图4-2所示的数字式变送器一般结构示意图。

图4-2 数字式变送器一般结构示意图

检测单元完成被测过程参数的信号输入,可直接与各种传感器连接。由于在变送器中集成了微处理器,其处理功能较强,因此同时可配接多路检测通道。可以使用单一传感器,以实现常规的参数测量;也可以使用复合传感器,以实现多种传感器检测信息的融合。

数字式变送器的核心是微处理器,因此要求各种信号在变送器内部进行交换和处理时均采用数字信号方式。微处理器的处理功能一般包括检测信号的线性化处理、量程调整、数据转换、系统自检以及网络通信,同时还控制A/D和D/A单元的运行,实现模拟信号和数字信号的转换。在此基础上,可以根据实际应用的要求,增加与上位计算的接口,也可通过遥控单元或网络通信控制单元实现远传数据的传送,提供与已有传统仪表和设备连接的能力,变送器还保留了4~20mA的联络信号,使输出的模拟和数字信号制式共存。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。