(1)气缸体裂纹的检修

气缸体裂纹的检查方法采取水压试验法,其具体的步骤如下:

1)将气缸盖、气缸体和气缸垫按要求装合在一起。

2)将水压机水管接在气缸体进水口处,并将其他水口封住。

3)用水压机将水压入水套,压力在0.3~0.5MPa时,保持5min,若气缸体表面、气缸内圆柱面等部位无水珠出现,表明无裂纹。

在受力和受热不大的部位若出现裂纹,可采用环氧树脂粘结法修复;受力较大的部位出现裂纹时,应采用焊接法修复;也可直接通过更换气缸体修复。

(2)气缸体变形的检修

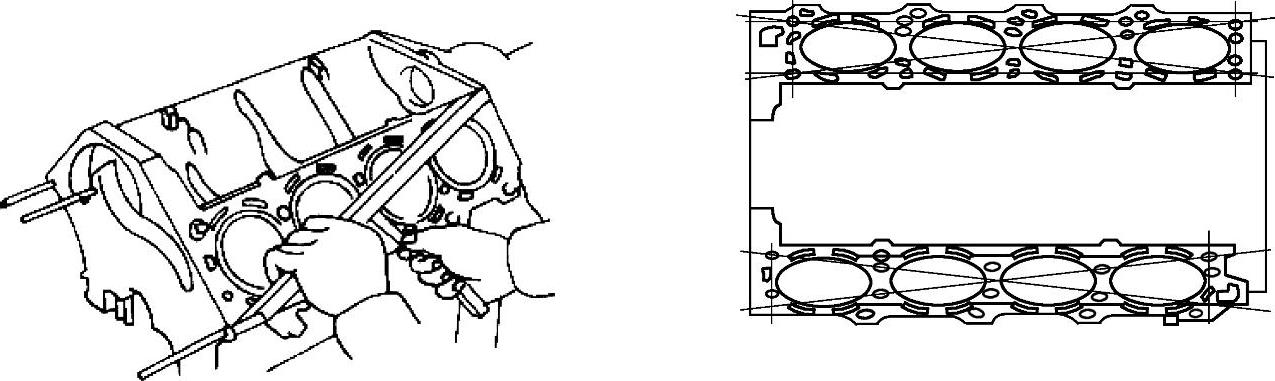

气缸体的变形主要表现为翘曲。其变形程度可通过检测气缸上平面的平面度误差获得,如图8-3所示。

1)将钢直尺或刀形尺沿两条对角线和纵轴线贴靠在气缸体上平面上。

2)在钢直尺或刀形尺与气缸体上平面间的缝隙处,插入塞尺。塞尺所测数值即为气缸体的变形量。

3)气缸体上平面的平面度误差应不大于规定值。局部不平可用刮研法或磨削法修复,当误差大于规定值时,应更换气缸体。

图8-3 气缸体变形的检修(https://www.xing528.com)

(3)气缸磨损的检修

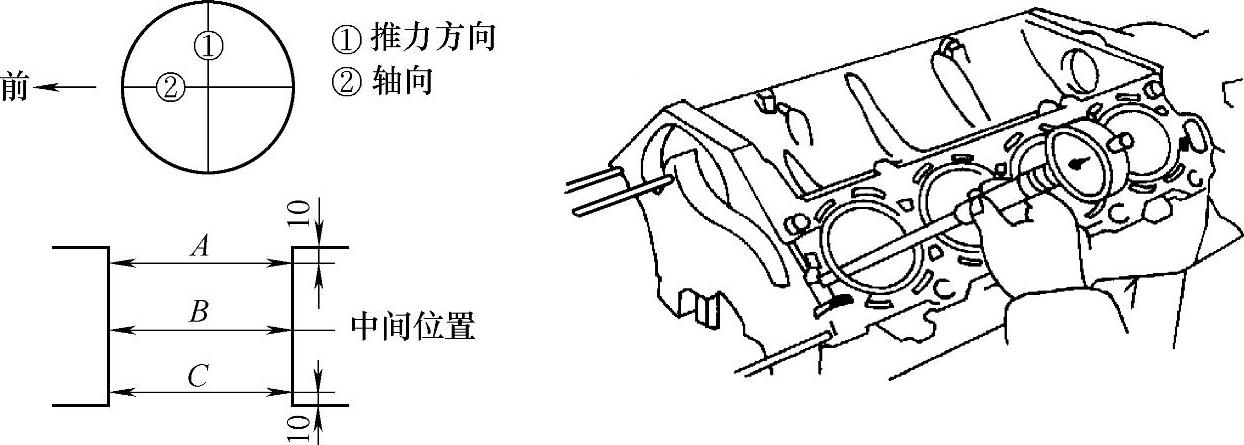

1)测量部位。选用适当量程的内径百分表,按图8-4所示的部位和要求进行测量。在气缸体上部距气缸上平面10mm处、气缸中部,以及气缸下部距缸套下部10mm处,各取三点,按①、②两个方向分别测量气缸的直径。

图8-4 气缸内径测量部位示意图

2)磨损程度衡量指标。一般车型的磨损程度用圆度、圆柱度误差两个指标衡量。轿车采用标准尺寸与气缸最大尺寸的差值来衡量。

3)测量气缸的方法。参见图8-4。

①气缸圆度的测量。选择合适的测杆,并使其压缩1~2mm,以留出测量余量。将测杆伸入气缸中,微微摆动表杆,使测杆与气缸中心线垂直,量缸表指示最小读数,即为正确的气缸直径。用量缸表在部位①向(垂直于曲轴方向)测量,旋转表盘,使“0”刻度对准大表针;然后,将测杆在此横截面上旋转90°,此时表针所指刻度与“0”位刻度之差的1/2,即为该缸的圆度误差。

②气缸圆柱度的测量。用量缸表在A部位①向测量,并找出正确直径位置。旋转表盘,使“0”刻度对准大指针。然后,依次测出其他五个数值,取六个数值中最大差值的一半作为该气缸的圆柱度误差。

③气缸磨损尺寸的测量。一般发动机最大磨损尺寸在前后两缸的上部,应重点测量这两缸。测量时,用量缸表在A部位①向测量,并找出正确气缸直径的位置。旋转表盘,使“0”刻度对准大指针,并注意观察小指针所处位置。取出量缸表,将测杆放置于外径千分尺的两测头之间。旋转外径千分尺的活动测头,使量缸表的大指针指向“0”,且小指针处于原来的位置(在气缸中所指示的位置)。此时,外径千分尺的尺寸即为气缸的磨损尺寸。按此找出该发动机气缸的最大磨损尺寸。

4)气缸磨损的修理方法。当气缸磨损后,其圆度或圆柱度误差超过允许的限度时。通过磨削或镗削加工方法加大气缸直径,恢复气缸正确的几何形状和配合要求,这种方法称为修理尺寸法。气缸的修理尺寸通常分为六级,它是在气缸标准直径的基础上,每加大0.25mm为一级,逐级递增到1.5mm。

当气缸直径超过最大修理尺寸,可对气缸作圆整加工,用过盈配合的方式镶上新的气缸套,然后按原厂标准尺寸镗缸或磨缸,达到气缸标准技术要求,这种方法称为镶套修复法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。