中国高铁一路走来,从无到有、从弱变强,从积累、引进到自主创新,从国内走向国外,都堪称世界奇迹。以技术路线、技术系统和技术来源的选择以及相应设计生产的产品为标记,可以将迄今为止的中国高速列车创新划分为四个阶段:

1.自我探索与技术积累阶段(改革开放后到2003年)

20 世纪 80 年代,中国就要不要建设高速铁路、如何建设高速铁路、以什么样的标准建设高速铁路等问题达成了初步共识,并于 1990 年年底完成了《京沪高速铁路线路方案构想报告》,开启了建设京沪高铁的预研。此后,中国不仅开展了如广深准高速铁路、第六次铁路大提速以及秦沈客运专线三大线路试验与运营实践,也研发制造了“先锋”“蓝剑”“中华之星”等国产高速列车。其中最具代表性的即为“中华之星”,其在京沪高铁“轮轨”与“磁悬浮”路线之争的背景下于2000年立项,最高运营时速达到 270 km,在2002年秦沈客运专线的冲高试验中更是创造了321.5 km/h的速度纪录。通过该项目,中国不仅积累了动车组制造的系统集成能力,更在动力系统、高速制动系统、转向架等方面取得了很大的技术突破。然而,“中华之星”在试验和运行中故障频率不少,故在2003年召开的高速动车组专家研讨会上,一致认为该型列车与国外先进水平在技术水平、产品成熟度和可靠性方面存在比较明显的差距,其动力集中方式布局的技术路线也与国外分散方式布局的主流路线相悖。产品上的差距体现了中国高铁装备领域在技术、材料、工艺等方面的全面落后。

2.国外技术引进和消化吸收阶段(2004—2007年)

2003 年,铁道部提出了跨越式发展理念,明确了以较短的时间、较少的环节和较小的代价,实现与发达国家原先走过发展历程相同的目标,整体引进技术,消化吸收,逐步实现国产化,力争达到国际先进水平的技术路线。国务院在2004年召开的专题会议上也确定了引进少量原装、国内散件组装和国内生产的项目运作模式。2004年6月,铁道部为第六次大提速进行时速200 km动车组招标,庞巴迪、川崎和阿尔斯通分别与各自的中方合作企业中标,研发出CRH1、CRH2、CRH5三类车型。之后,经过铁道部的协调组织,中国南车与中国北车作为两家主导高速动车组开发的创新主体,与四家国际高速动车制造企业开展了联合创新,如表1.3所示。

表1.3 中国与四家国际高速动车制造企业联合创新项目

3.自主创新阶段(2008—2012年)

为确保筹备已久的京沪高铁能用上中国自主产品,2008年铁道部与科技部签署了《中国高速列车自主创新联合行动计划》,提出研制新一代时速350 km及以上高速列车,形成完全自主的中国高速列车技术、装备、产业化能力和运行服务能力。与技术引进不同,该“计划”的出台标志着中国高铁装备正式进入自主创新阶段。一方面,通过确定顶层速度指标,层层分解明确各子系统指标,再确定详细技术方案;另一方面,京沪高铁要求最高运营时速380 km,持续运营时速350 km,而南车四方对原有引进平台的挖潜已到极限,仍不能满足要求,只有根据以往的积累进行全新设计。为实现这样的宏伟目标,中国充分发挥了举国体制优势,将企业、高校、科研院所、重点实验室和工程研究中心通过国家科技支撑计划项目组织起来,突破关键技术,生产重点产品和零部件,最终成果就是CRH380 系列动车组,该动车组成为中国高铁运营的主力车型。

该系列中自主化程度最高的为南车四方生产的CRH380A型动车组,其高自主率得益于南车四方对自我创新连续、不间断的追求和努力:第一轮招标时对日系时速200~250 km动车组技术扎扎实实的学习和消化吸收;第二轮,承担了巨大风险独立投标时速300 km动车组,立足引进技术进行改进和生产,积累了独立研发经验;第三轮,在铁道部、科技部牵头科技计划项目的支持下,总体设计有了质的提升。在产品领域也承前而来,从CRH2A、CRH2C到CRH380A,进行了脱胎换骨的转变,拥有了自主知识产权。

在该系列中,北车集团也开发出诸多车型:一是CRH380BL,其是在CRH3C的基础上通过创新发展起来;二是CRH380B,为北车集团长春轨道客车股份有限公司针对东北地区研发的高寒型动车组,能够适应-40 ℃ 气温下的运营,是中国高铁装备领域的一项重大突破,它克服了气候条件对高铁运营的制约,拓展了高铁列车的运行地域,完善了中国高速动车组谱系。随后,在前两款车型基础上又研制了CRH380C新型动车组,实现了车头、牵引传统系统两个方面的重大突破。

围绕CRH380型动车组自主创新的目标,国家层面也发布了一系列科技研究项目,其涵盖了国内高铁产业的主要参与者,包括25所大学、11个研究机构、51个国家实验室、68名院士以及超过700名教授。2010年,中国第一个自主创新的 350 km/h 高铁动车组CRH380投入运营,其所使用的9项核心技术(如动车组系统集成、车体、转向架、牵引变压器、主变流器、牵引电机、牵引传动控制系统、列车控制网络系统、制动系统)与10项辅助技术(如空调系统、集便装置、车门、车窗、风挡、钩缓装置、受流装置、辅助供电系统、车内装饰材料和座椅)均实现了自主化。(https://www.xing528.com)

4.新一代技术研发与“走出去”阶段(2012 年至今)

中国高铁要处于国际先进水平,实现高铁领域的完全自主化,必须要在关键领域、技术、产品上努力追赶,对最新一代技术趋势进行探索和研发。例如,对下一代电力牵引领域——永磁同步牵引系统的研究,中国企业虽起步稍晚,但奋力追赶,2012年科技部出台的《高速列车科技“十二五”专项规划》中也明确提出了要发展“基于永磁电机的新兴牵引传动技术、标准和装备体系”以及“适应并引领世界高速列车牵引传动模式的技术和装备战略转型”,通过国家、企业等各方努力,目前在该领域已经逐渐赶上了国外先进水平。国家层面,也开展了颇具前瞻性、技术性、理论性的研究,为具有战略意义的高铁装备产业的发展做好技术储备。国家“973计划”中设立了“时速 500 km 条件下的高速列车基础力学问题研究”项目,以实现研制时速500 km 及更高速度的试验列车,探索轨道交通轮轨、流固、弓网三大基础关系,对关键系统可靠性以及对新材料、新技术进行研究。

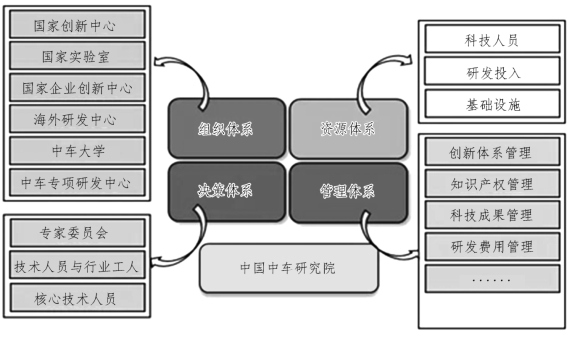

2014 年年底,中国南车和中国北车合并组建中国中车,成为全球高铁行业最具竞争力的企业。此后,中车开始在世界各地输出自主技术、高铁动车产品、高铁管理解决方案和铁路制造能力,并通过平衡国内外业务来实现企业与产业的可持续发展。作为对全球竞争优势的支撑,中国中车在发展过程中高度重视企业创新体系的建设,建立了足以支持高速铁路技术链、产品链和创新链全面发展的组织、资源、决策和管理系统,如图1.3所示。

图1.3 中国中车技术创新体系

经过多年的自主研发、引进消化吸收、自主创新等方面的努力,中国已经完成了高铁产业体系的完整建设,不仅有能力将完全自主化的中国高铁技术及其中国高铁标准动车组输出到国内与国际市场,而且实现了世界全球覆盖面最广的高速铁路网络建设,完成了国内本土80%以上大中城市的高铁运行联结。此外,中国高铁产业的核心参与者中国中车正在进一步提升其公司的全球竞争力,并在全球范围内输出高速动车产品及服务项目。

2015年6月,新一代自主研发阶段的成果就是下线的中国标准动车组,这不仅实现了对动力、变流、网络控制等关键系统部件的自主化,更有标志性意义的是建立了中国标准。该车型采用的中国国家标准、行业标准以及技术标准,涵盖了动车组基础通用、车体、走行装置、司机室布置及设备、牵引电气、制动及供风、列车网络标准、运用维修等几个大方面。

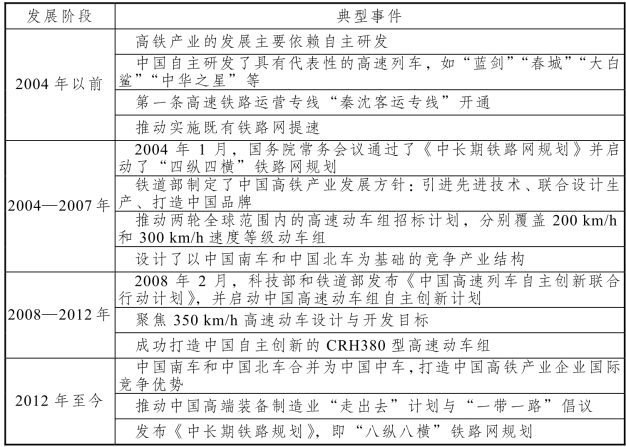

中国高铁产业经历了自主研发、引进消化吸收再创新、自主创新、全球化与走出去的演化过程,已成为大国重器与国家竞争优势的典型示范。表1.4总结了中国高铁发展演化的基本过程与关键事件。

表1.4 中国高铁发展演化的基本过程与关键事件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。