1.取样方法

1)试样应在外观及尺寸合格的钢产品上取样。试料应有足够的尺寸,以保证加工出足够的试样进行规定的试验及复验。

2)取样时,应对抽样产品、试料、样坯和试样做标记,以保证始终能识别取样的位置和方向。

3)取样时,应防止过热、加工硬化而影响力学性能。

用烧割法切取样坯时,从样坯切割线至试样边缘,必须留有足够的加工余量,一般应不小于钢产品的厚度或直径,最小不得少于20mm。厚度或直径大于60mm的钢产品,其加工余量可根据供需双方协商适当减少。

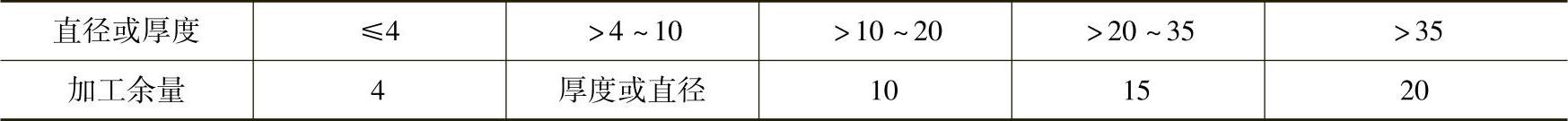

采用冷剪法取样坯时,所留加工余量可参照表1-10执行。

表1-10 冷剪法取样坯的加工余量 (单位:mm)

4)取样的方向应由产品标准或供需双方协商确定。

2.取样位置

(1)型钢的取样位置

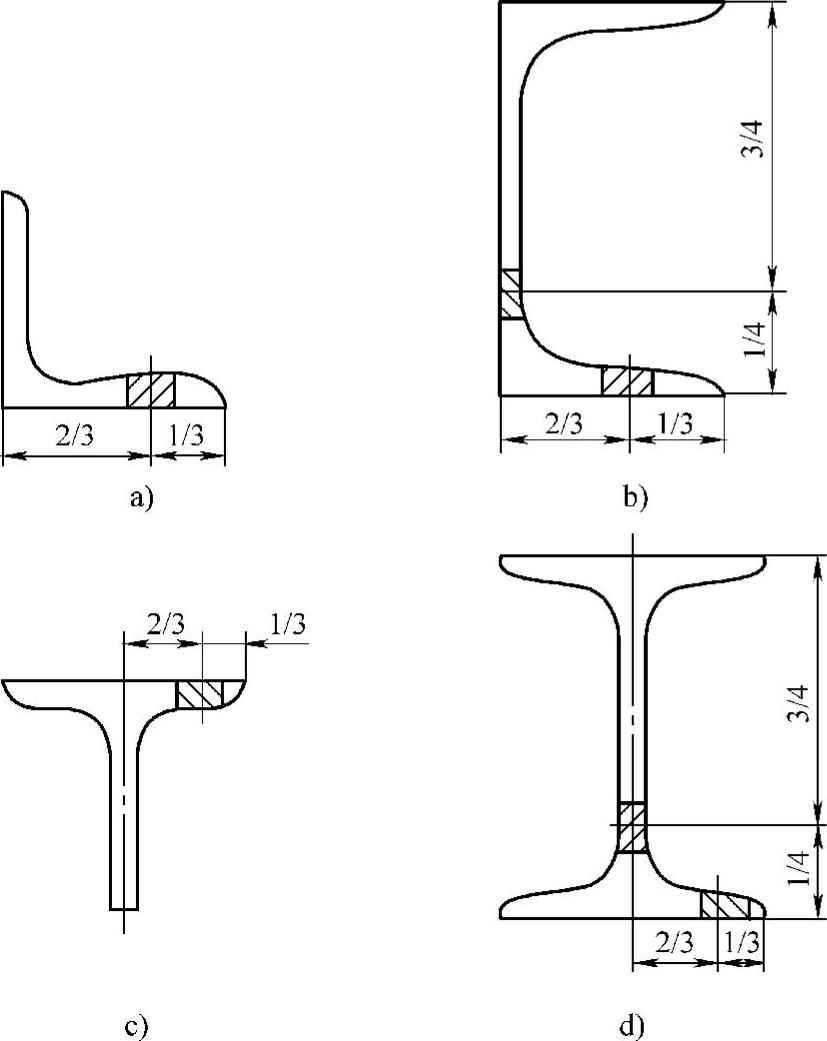

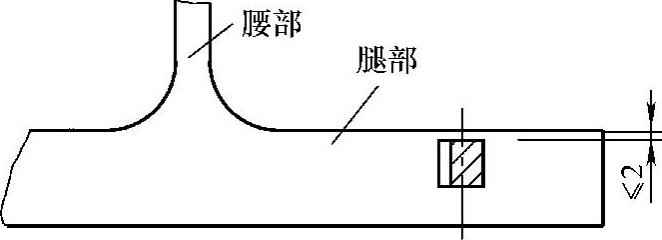

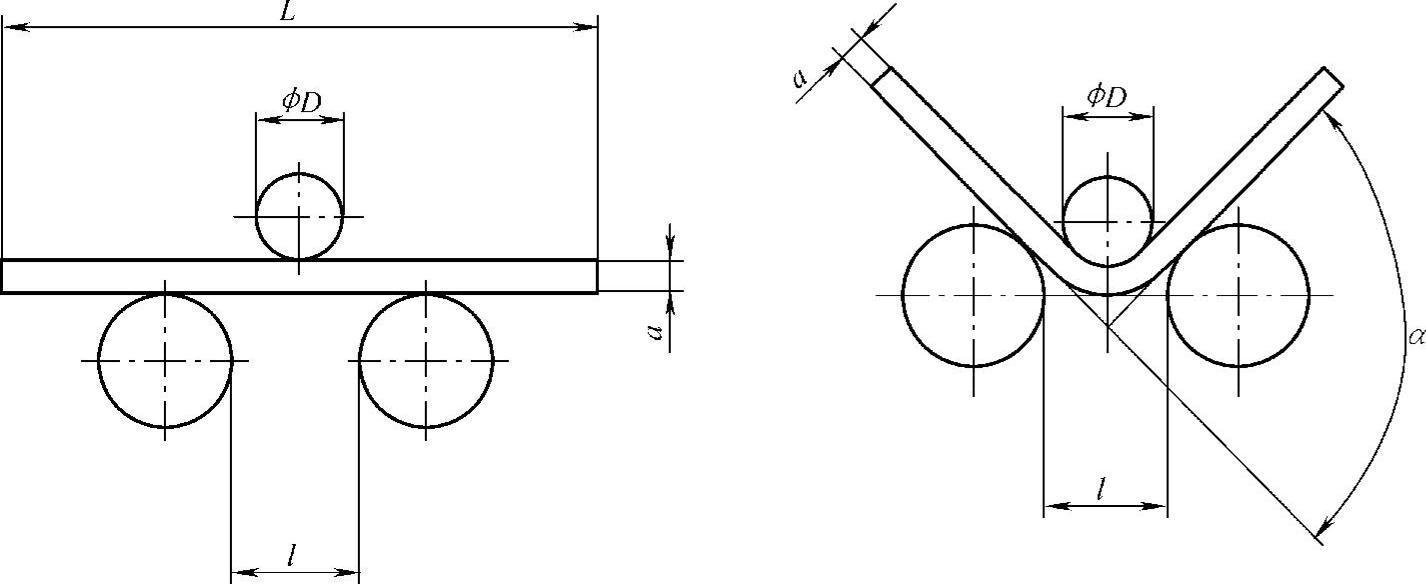

1)在型钢腿部宽度方向切取样坯,如图1-2所示。

图1-2 在型钢腿部宽度方向切取样坯

图1-2 在型钢腿部宽度方向切取样坯(续)

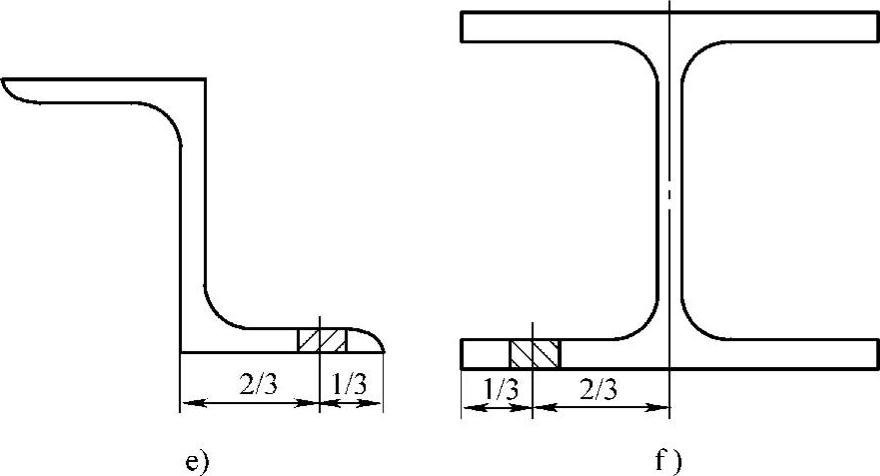

2)在型钢腿部厚度方向切取样坯,如图1-3所示。

图1-3 在型钢腿部厚度方向切取样坯

a)t≤50mm b)t≤50mm c)t>50mm

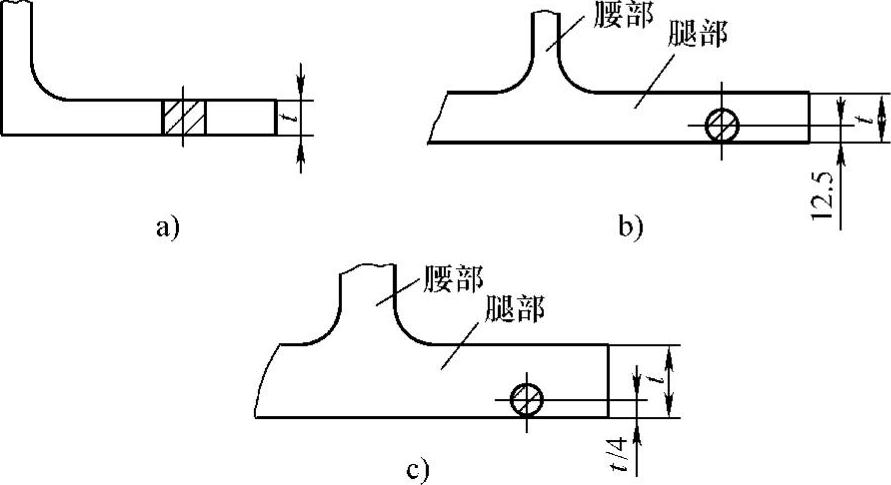

3)在型钢腿部宽度方向切取样坯,如图1-4所示。

(2)钢板的取样位置

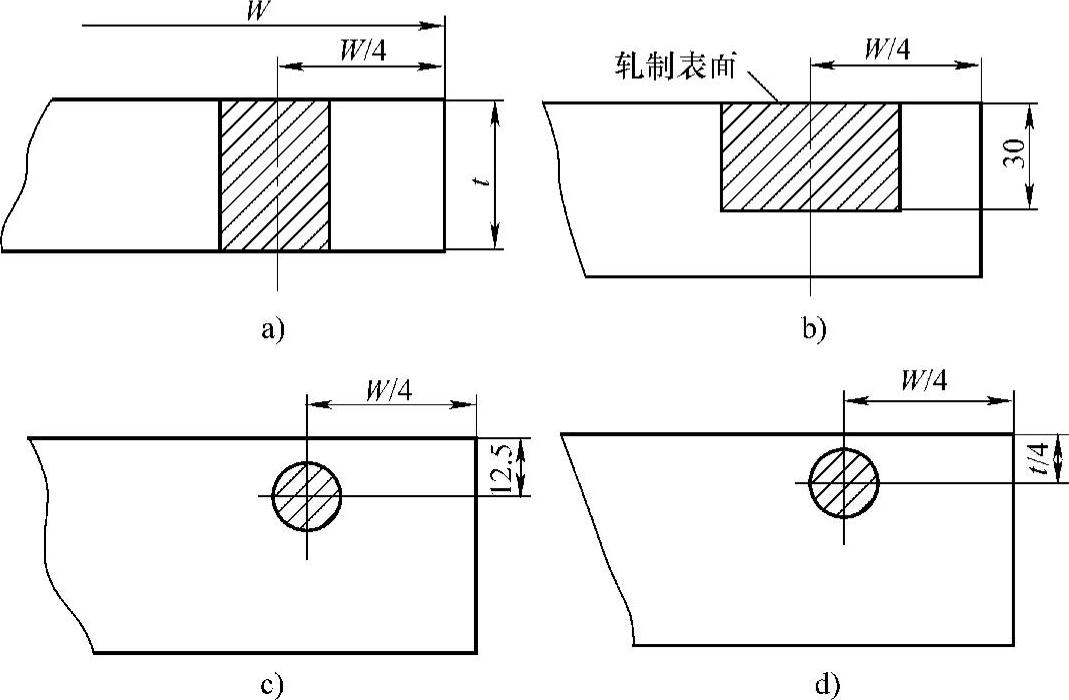

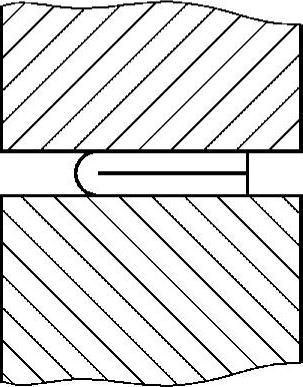

1)在钢板厚度方向上切取拉伸样坯,如图1-5所示。

图1-4 在型钢腿部宽度方向切取样坯

图1-5 在钢板厚度方向上切取拉伸样坯

a)全厚度试样 b)t>30mm c)25mm<t<50mm d)t≥50mm

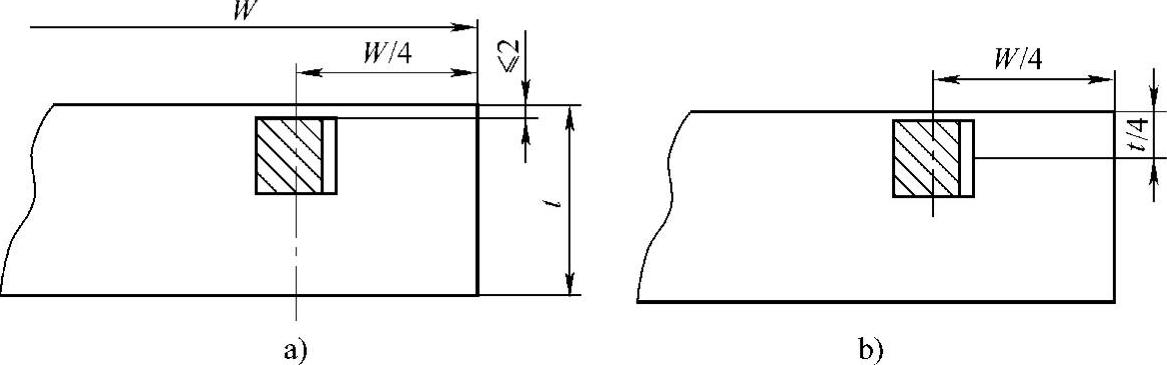

2)在钢板厚度方向上切取冲击样坯,如图1-6所示。

图1-6 在钢板厚度方向上切取冲击样坯

a)对于全部t值 b)t>40mm

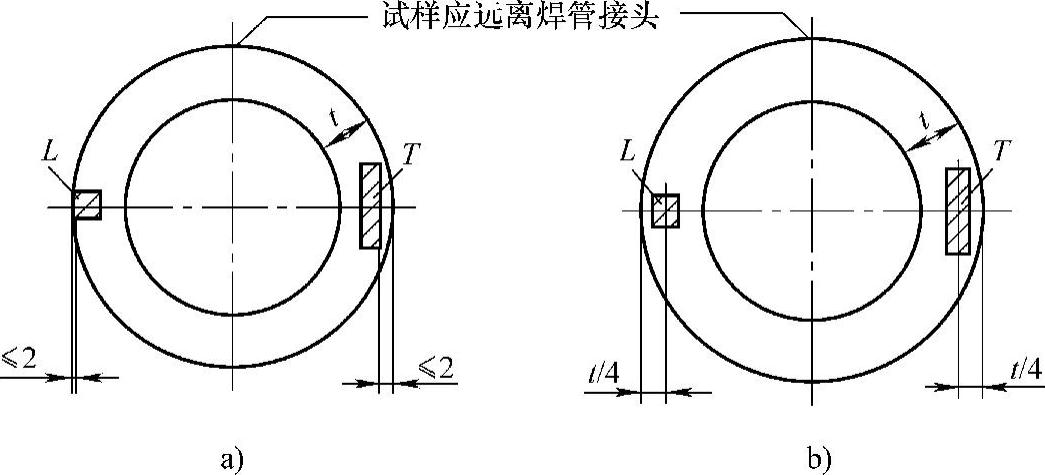

(3)钢管试验的取样位置

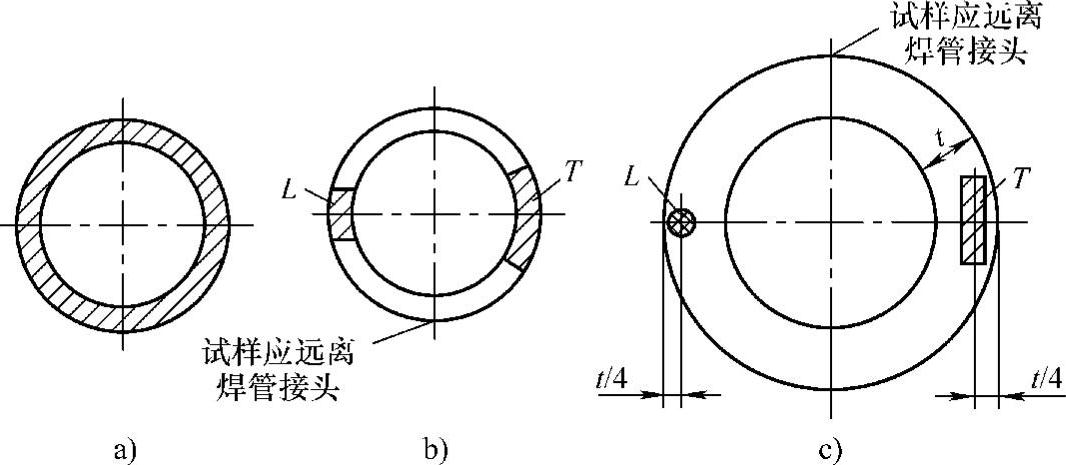

1)在钢管上切取拉伸及弯曲样坯,如图1-7所示。

图1-7 在钢管上切取拉伸及弯曲样坯

a)全横截面试样 b)矩形横截面试样 c)圆形横截面试样

2)在钢管上切取冲击样坯,如图1-8所示。

图1-8 在钢管上切取冲击样坯

a)冲击试样 b)t>40mm冲击试样

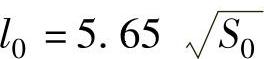

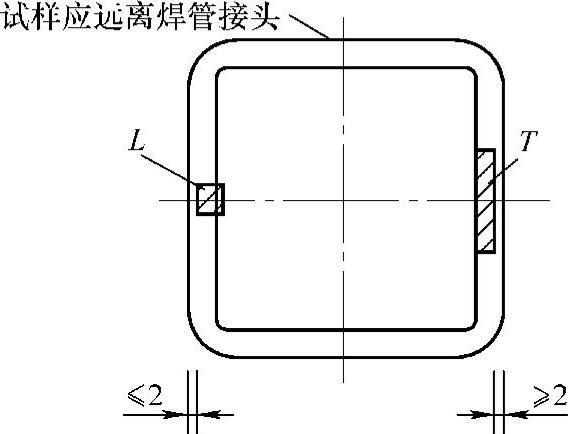

3)在方形钢管上切取拉伸及弯曲样坯,如图1-9所示。

4)在方形钢管上切取冲击样坯,如图1-10所示。

3.试验方法

(1)拉伸试验

1)钢材拉伸试验试样的制备、形状和尺寸规格等,在《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)中有详细的规定。

2)拉伸试样有多种类型,其中板材试样、管材试样和棒材试样与建筑钢材关系密切。

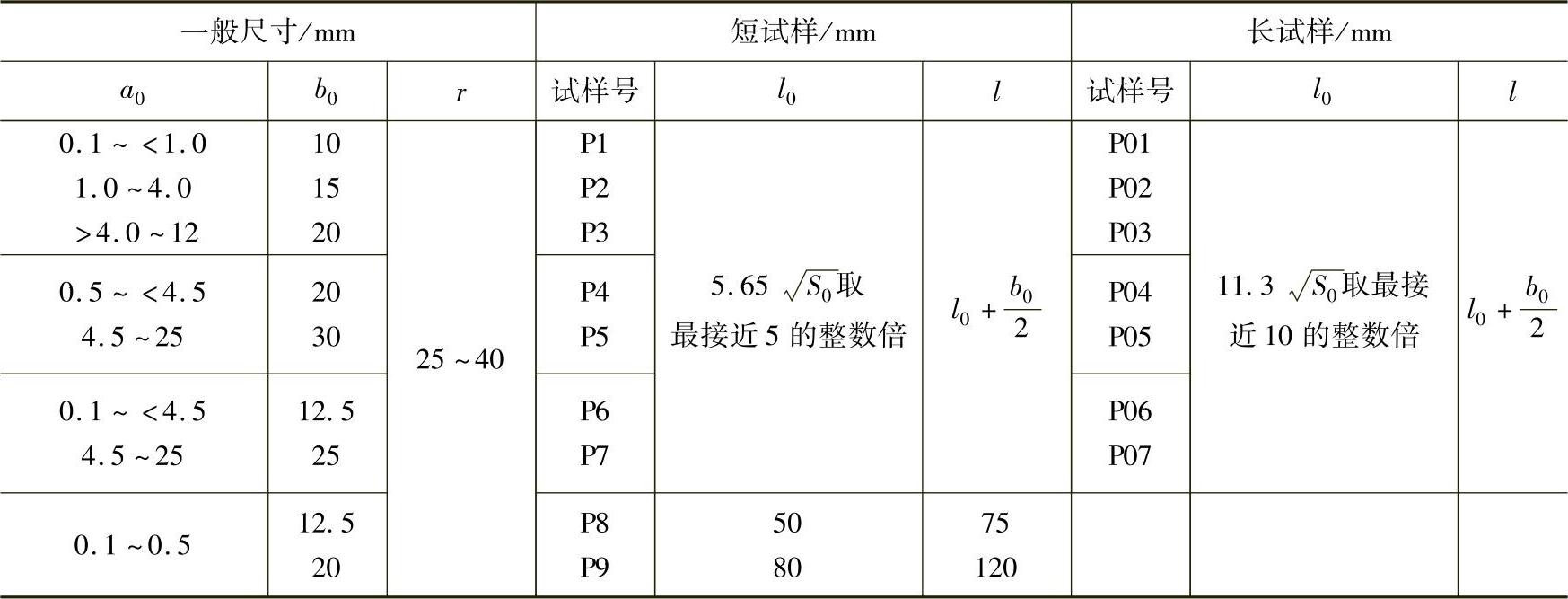

3)板材试样适用厚、薄板材,采用矩形截面,试样宽度与产品厚度(通常为0.10~25mm)有关,一般有10mm、12.5mm、15mm、20mm、25mm和30mm几种。试样厚度一般应为原轧制厚度,在特殊情况下允许四面加工,并且尽可能采用 的短比例试样。板状试样规格见表1-11。

的短比例试样。板状试样规格见表1-11。

图1-9 在方形钢管上切取拉伸及弯曲样坯

a)全横截面试样 b)矩形横截面试样

图1-10 在方形钢管上切取冲击样坯

表1-11 板状试样规格

注:1.如分组机加工试样,最大与最小平行长度之差不应大于25mm。

2.试样头部形状和尺寸,应根据材质与试验机夹具自行设计。

3.仲裁试验时,如有关标准没有规定试样尺寸,则黑色金属选用P4(P04)或P5(P05)试样的宽度b0。

4.厚度大于25mm的板材,如有关标准或协议有要求,可取轧制厚度方向(Z向)d0为6mm或10mm,l0≥1.5d0,或短比例试样。

5.小型材(如角、槽、工字材等)切取矩形试样时,如样坯宽度不足以按本表要求机加工成与其厚度a0相对应的宽度b0时,则经双方协议,可制成与紧邻较薄试样对应的宽度或采用无头试样进行试验。

6.按表中规定计算出的比例标距小于25mm时,应采用定标距或其他比例标距。

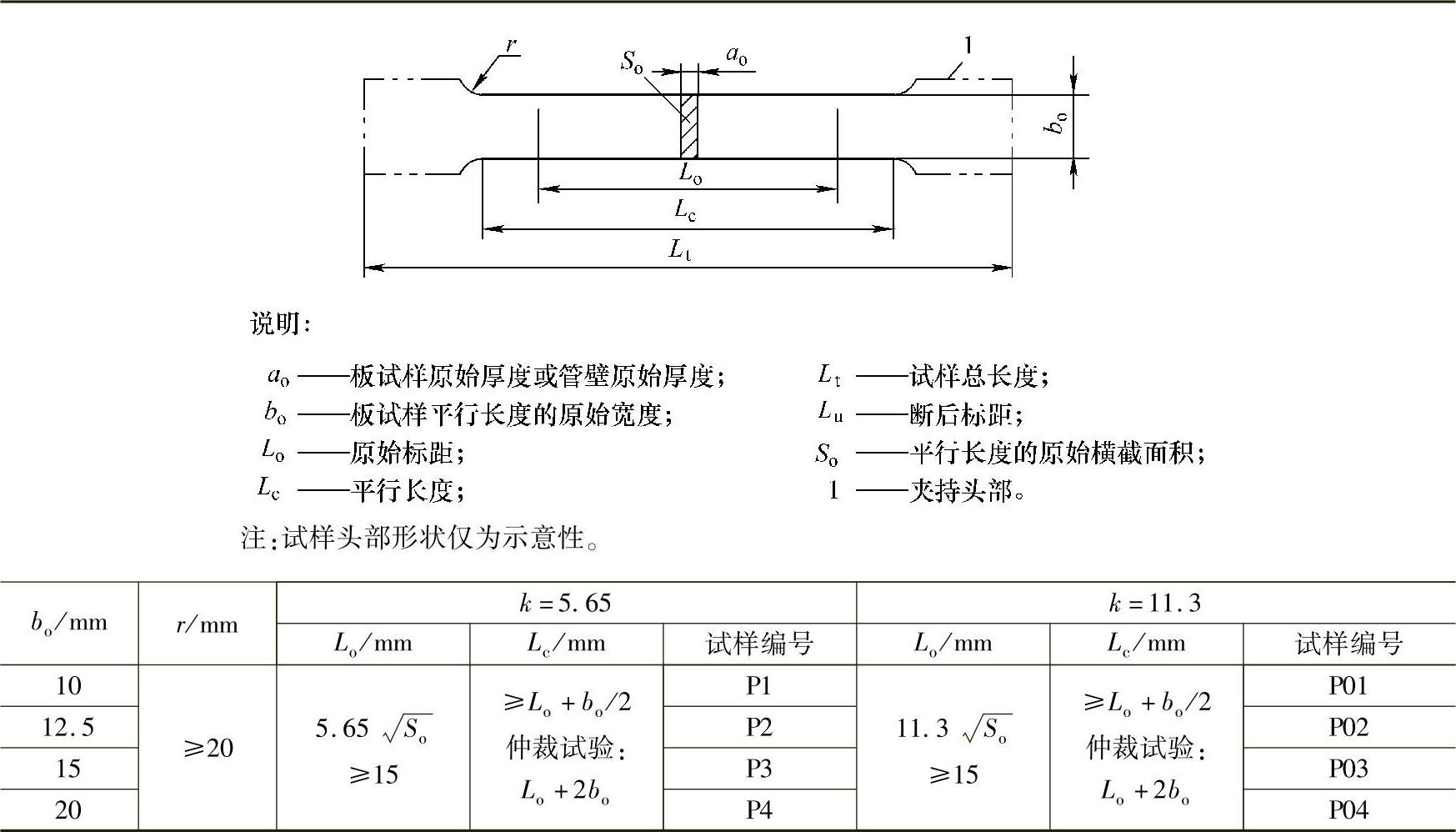

4)厚度为0.1~<3mm薄板和薄带使用的试样类型及矩形横截面比例试样尺寸见表1-12。较广泛使用的三种矩形横截面非比例试样尺寸见表1-13。

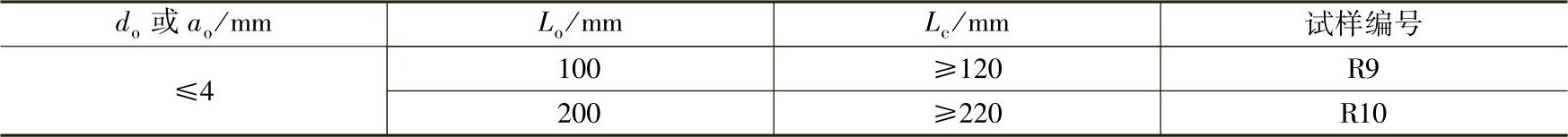

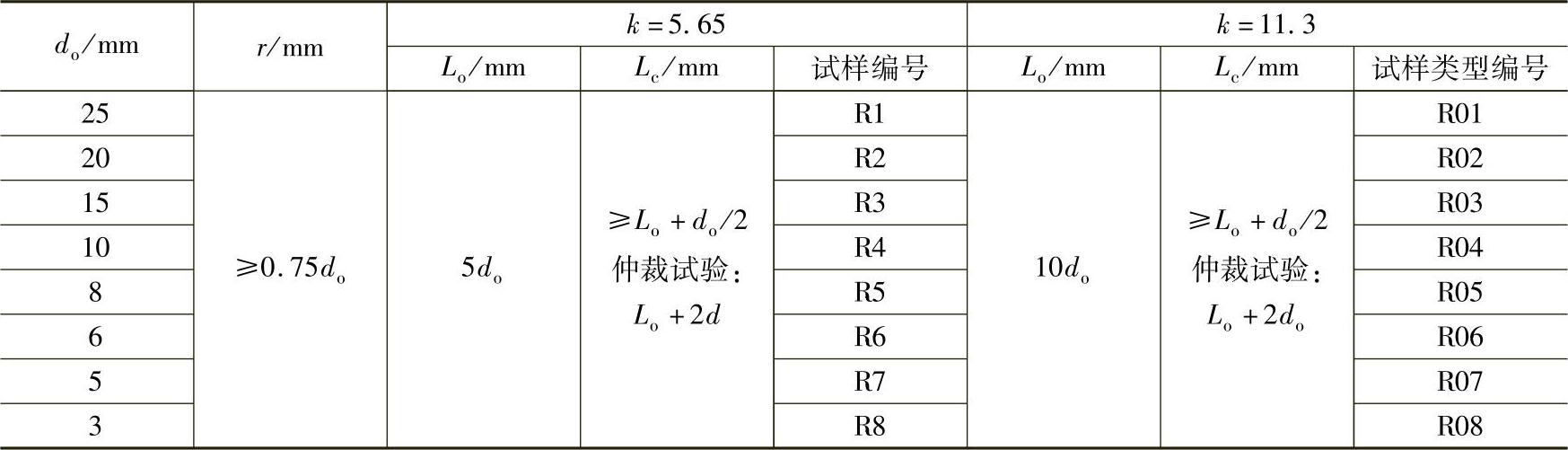

5)直径或厚度小于4mm线材、棒材和型材使用的试样类型及非比例试样尺寸见表1-14。

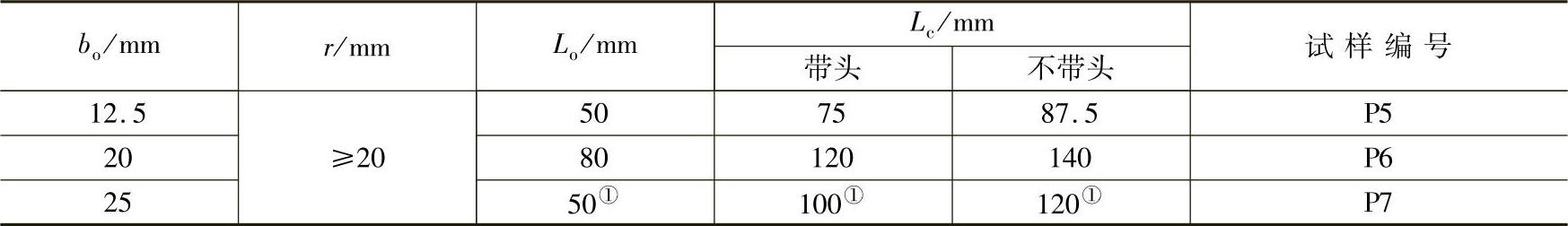

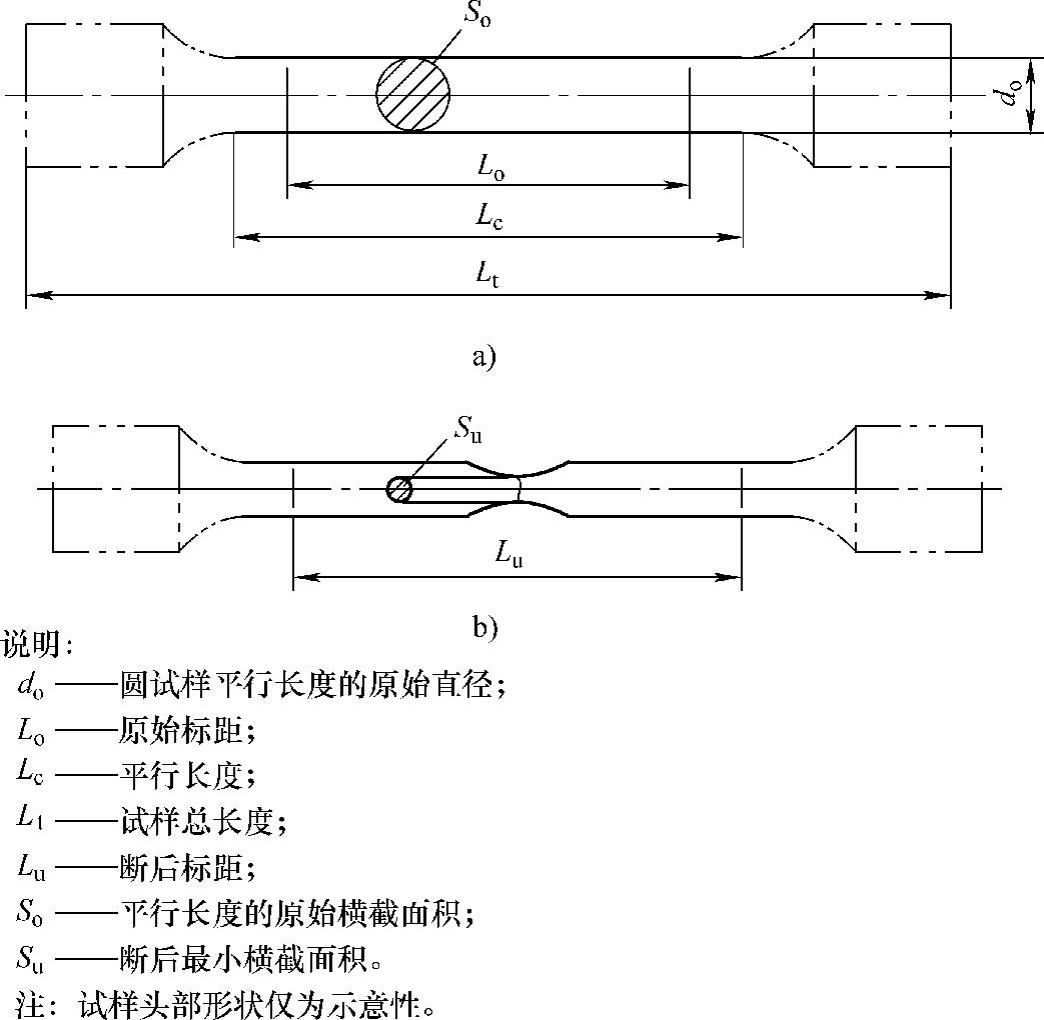

6)厚度等于或大于3mm板材和扁材以及直径或厚度等于或大于4mm线材、棒材和型材使用的试样如图1-11所示。

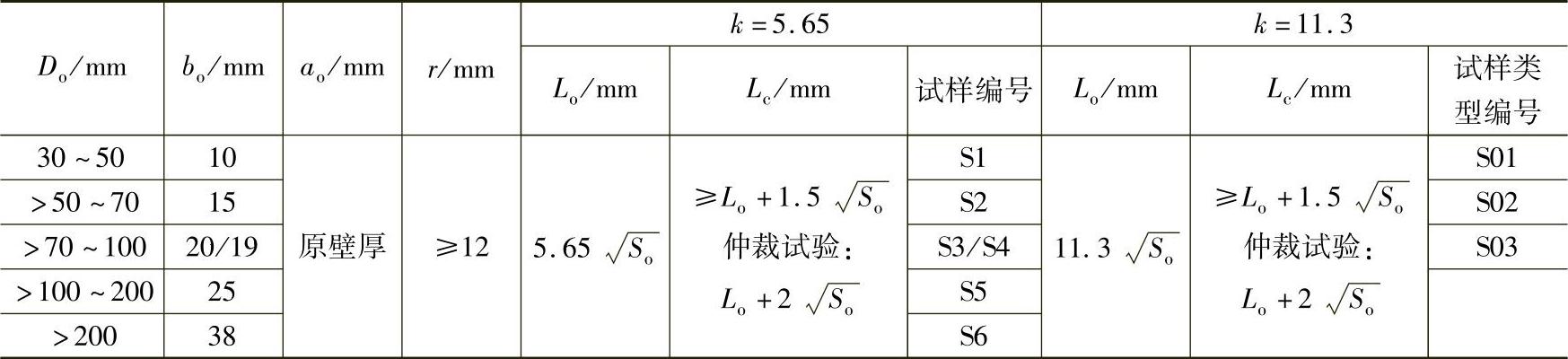

表1-12 厚度为0.1~<3mm薄板和薄带使用的试样类型及矩形横截面比例试样尺寸

注:1.优先采用比例系数k=5.65的比例试样,如比例标距小于15mm,建议采用表1-13的非比例试样。

2.如需要,厚度小于0.5mm的试样在其平行长度上可带小凸耳以便装夹引伸计,上下两凸耳宽度中心线间的距离为原始标距。

表1-13 矩形横截面非比例试样尺寸

①宽度25mm的试样其Lo/bo和Lo/bo与宽度12.5mm和20mm的试样相比非常低。这类试样得到的性能,尤其是断后伸长率(绝对值和分散范围),与其他两种类型试样不同。

表1-14 直径或厚度小于4mm线材、棒材和型材使用的试样类型及非比例试样尺寸

(续)

注:原始标距Lo应取200mm±2mm或100mm±1mm。试验机两夹头之间的试样长度应至少等于Lo+3bo,或Lo+3do,最小值为Lo+20mm。如果不测定断后伸长率,两夹头间的最小自由长度可以为50mm。其中,bo为原始宽度,do为原始直径;ao为原始厚度。

(https://www.xing528.com)

(https://www.xing528.com)

图1-11 圆形横截面机加工试样

a)试验前 b)试验后

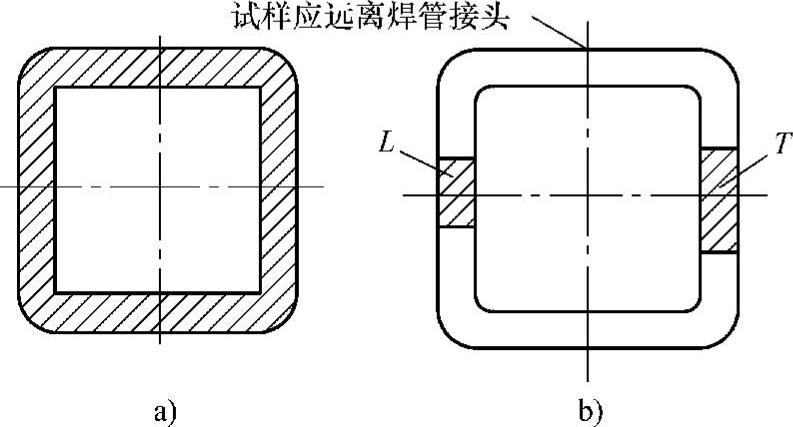

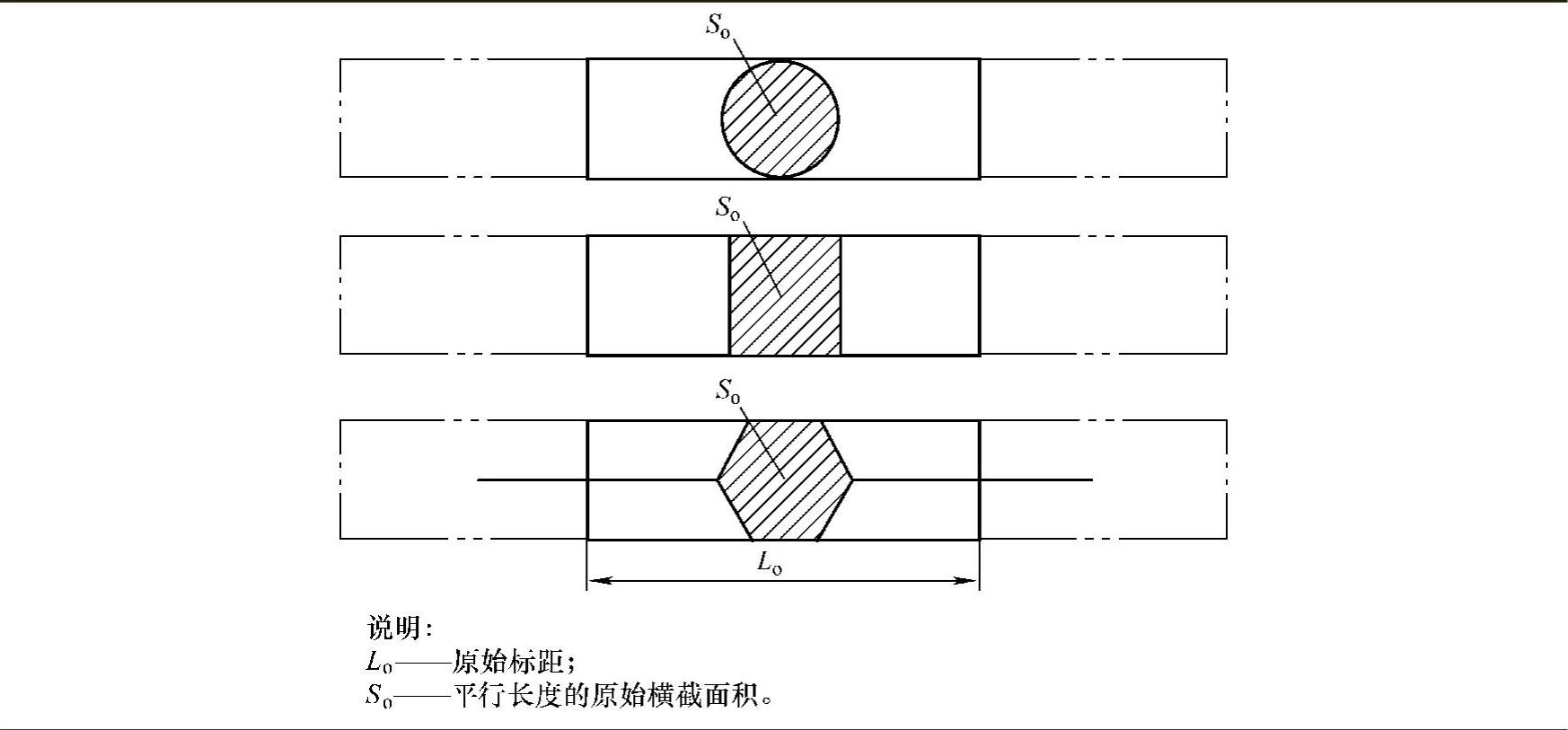

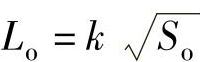

通常,使用比例试样时原始标距Lo与原始横截面积So有以下关系:

其中比例系数k通常取值5.65,也可以取11.3。

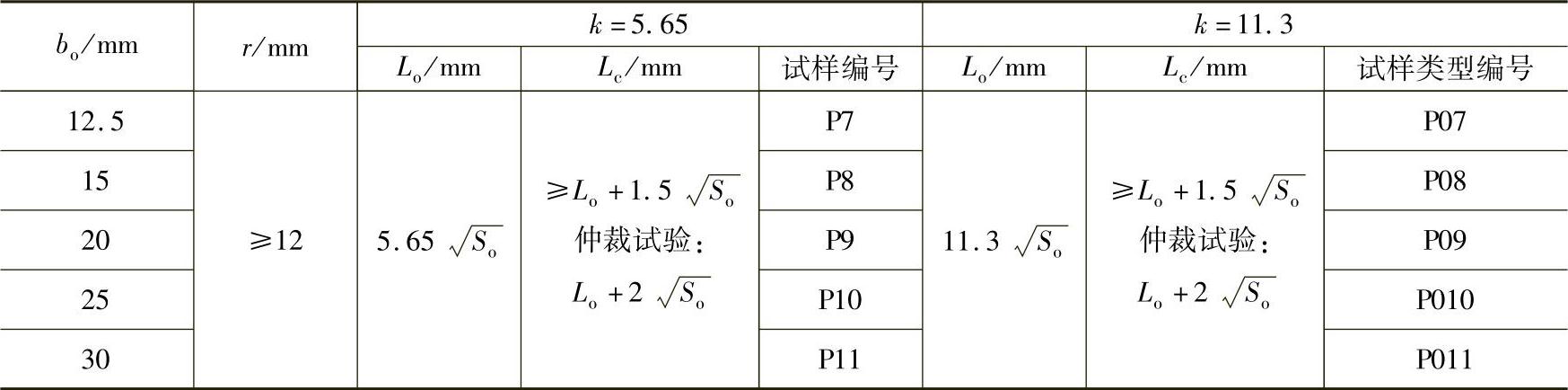

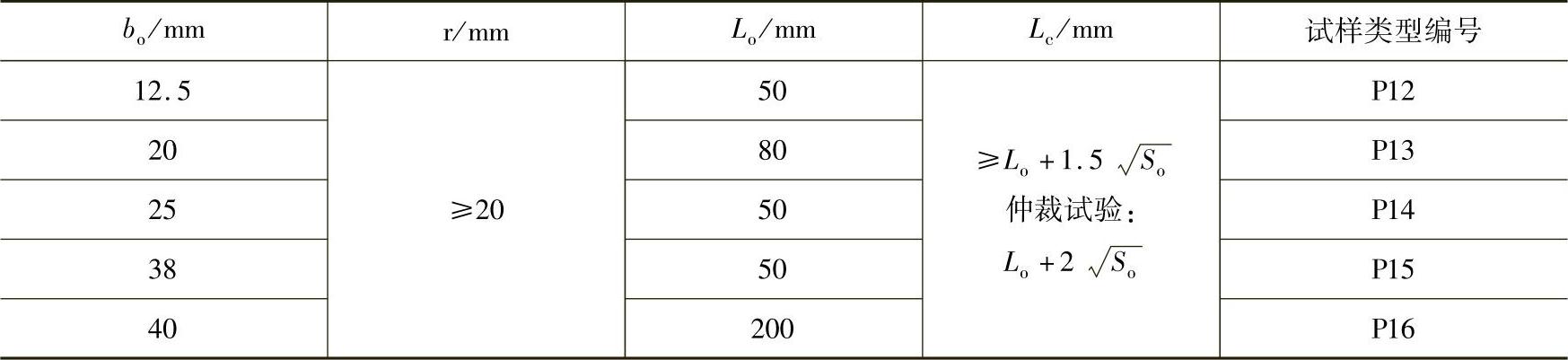

圆形横截面比例试样和矩形横截面比例试样应优先采用表1-15和表1-16推荐的尺寸,矩形横截面非比例试样尺寸见表1-17。

表1-15 圆形横截面比例试样尺寸

注:1.如相关产品标准无具体规定,优先采用R2、R4或R7试样。

2.试样总长度取决于夹持方法,原则上Lt>Lo+4do。

表1-16 矩形横截面比例试样尺寸

注:如相关产品标准无具体规定,优先采用比例系数k=5.65的比例试样。

表1-17 矩形横截面非比例试样尺寸

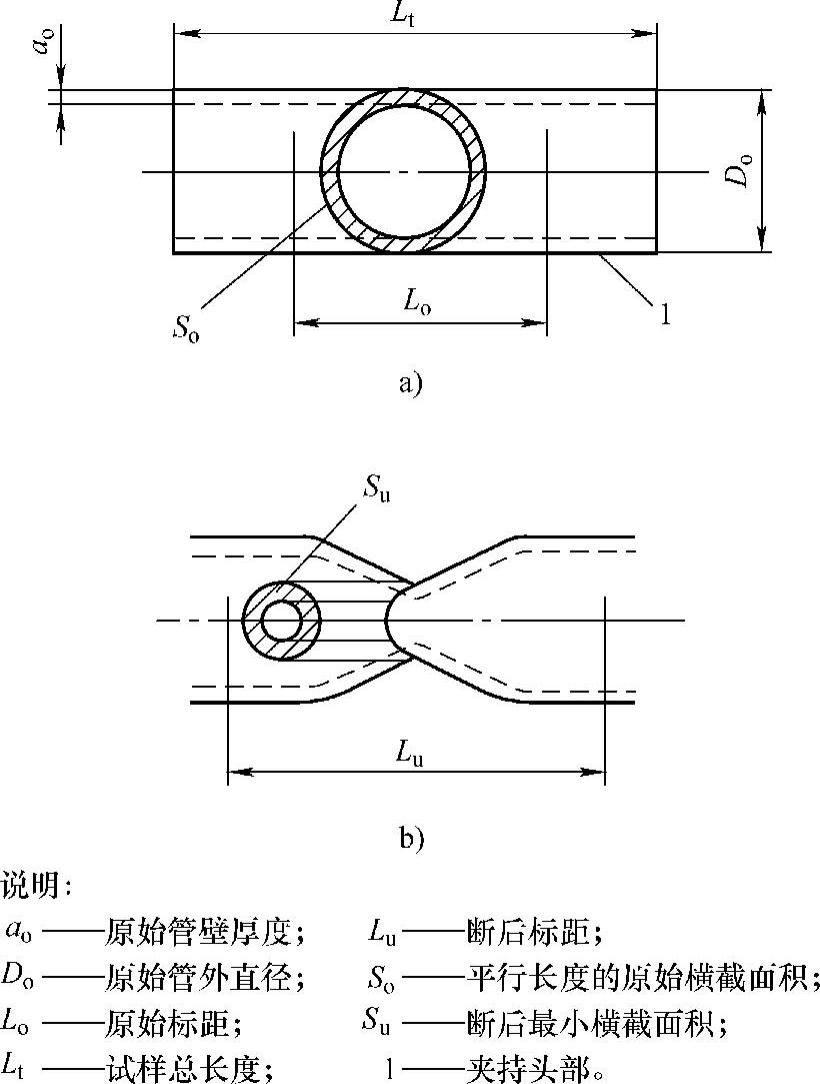

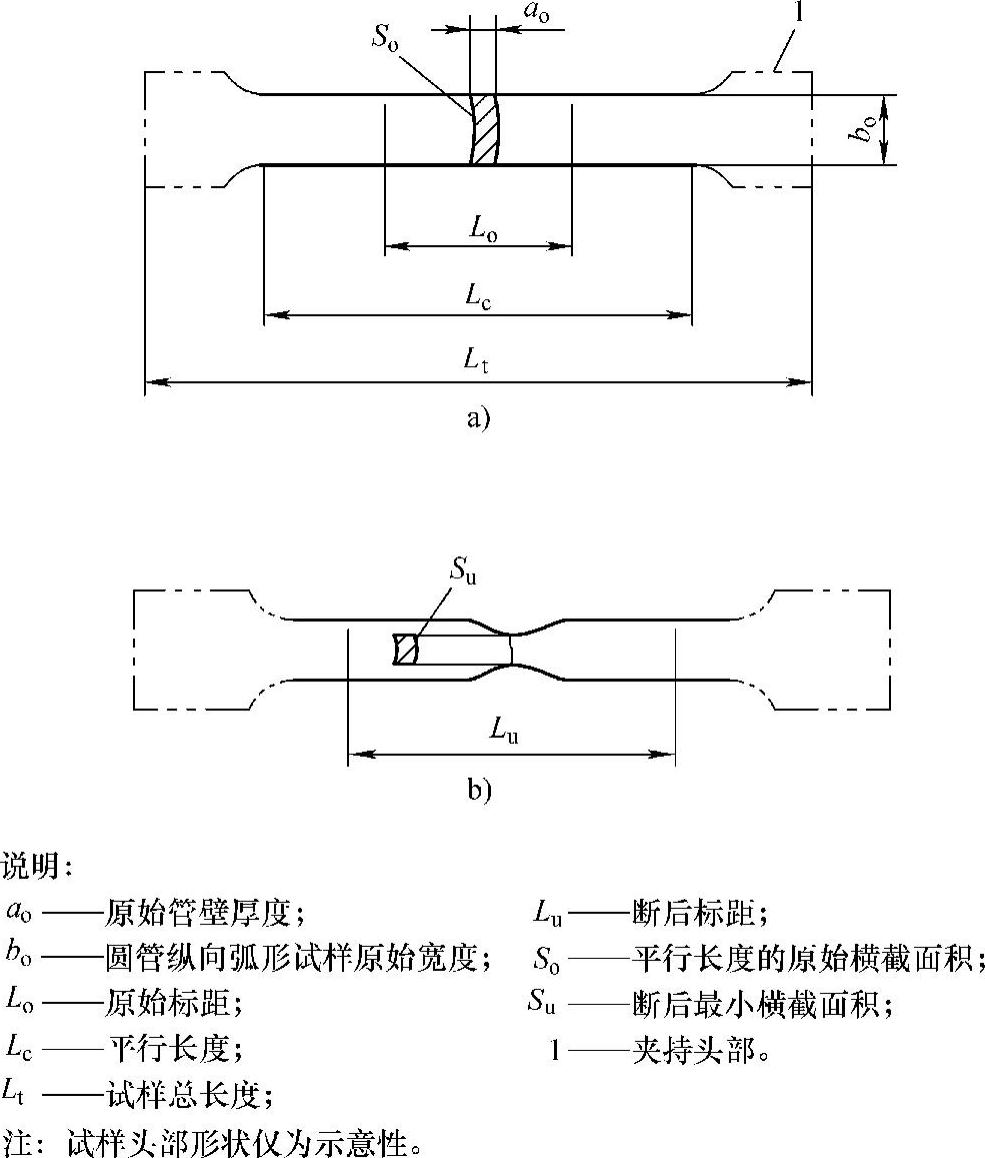

7)管材使用的试样可以为全壁厚纵向弧形试验、管段试样、全壁厚横向试样,或从管壁厚度机加工的圆形横截面试样,如图1-12和图1-13所示。

图1-12 圆管管段试样

a)试验前 b)试验后

图1-13 圆管的纵向弧形试样

a)试验前 b)试验后

纵向弧形试样的尺寸见表1-18。

表1-18 纵向弧形试样的尺寸

注:如相关产品标准无具体规定,优先采用比例系数k=5.65的比例试样。

管段试样的尺寸见表1-19。

表1-19 管段试样的尺寸

(2)冲击试验

1)钢材冲击试验应符合《金属材料 夏比摆锤冲击试验方法》(GB/T 229—2007)的规定。

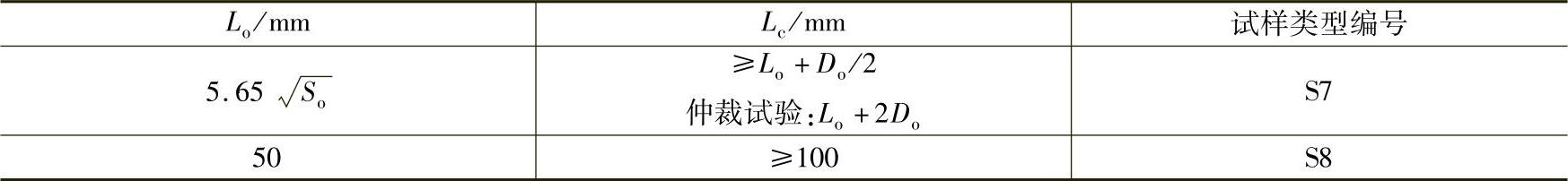

2)冲击试验规定以10mm×10mm×55mm带有V型缺口的试样为标准试样,试样可以保留一或两个轧制面,缺口的轴线应垂直于轧制面,缺口底部应光滑,没有与缺口轴线平行的明显划痕。

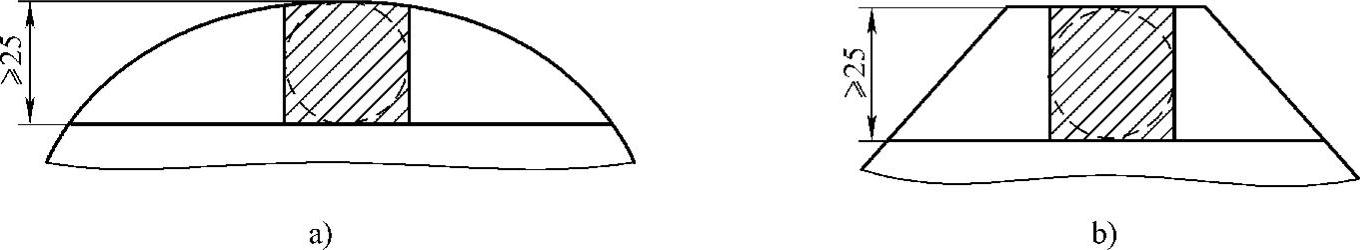

冲击试验试样尺寸及偏差应符合表1-20的规定。

表1-20 冲击试验试样尺寸及偏差

①除端部外,试样表面粗糙度应优于Ra5μm。

②如规定其他高度,应规定相应偏差。

③对自动定位试样的试验机,建议偏差用±0.165mm代替±0.42mm。

3)当无法切取标准试样时,允许采用辅助的小尺寸试样(7.5mm×10mm×55mm或5mm×10mm×55mm),但必须在试验报告中注明。冲击吸收能量值按一组三个试样的算术平均值计算,允许其中一个试样单值低于标准规定,但不得低于规定值的70%。当采用5mm×10mm×55mm小尺寸冲击试样时,其试验结果应不小于标准规定的50%。

4)室温冲击试验应在10~35℃进行;对试验温度要求严格的试验,应在(20±2)℃进行。对高温或低温冲击试验,温度控制装置应能将试验温度稳定在规定值的±2℃内。

(3)弯曲试验 钢材弯曲试验应符合《金属材料弯曲试验方法》(GB/T 232—2010)的规定。

1)试样采用圆形、方形、矩形或多边形横截面试样。试样应通过机加工去除样坯由于剪切或火焰切割等影响材料性能的部分。

2)试样表面不得有划痕和损伤。方形、矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超过以下数值

——1mm,当试样厚度小于10mm;

——1.5mm,当试样厚度大于或等于10mm且小于50mm;

——3mm,当试样厚度不小于50mm。

3)其他要求如下:

①试样宽度。试样宽度应符合相关产品标准要求,如未具体规定,要求如下:

a.当产品宽度不大于20mm时,试样宽度为原产品宽度。

b.当产品宽度大于20mm,厚度小于3mm时,试样宽度为(20±5)mm;厚度不小于3mm时,试样宽度为20~50mm。

②试样厚度或直径。试样厚度或直径应符合相关产品要求,如未具体规定应符合如下要求:

a.对板材、带材和型材,产品厚度不大于25mm,试样厚度应为原产品的厚度;产品厚度大于25mm时,试样厚度可以机加工减薄至不小于25mm,并应保留一侧原表面。进行弯曲试验时,试样保留的原表面应位于受拉变形一侧。

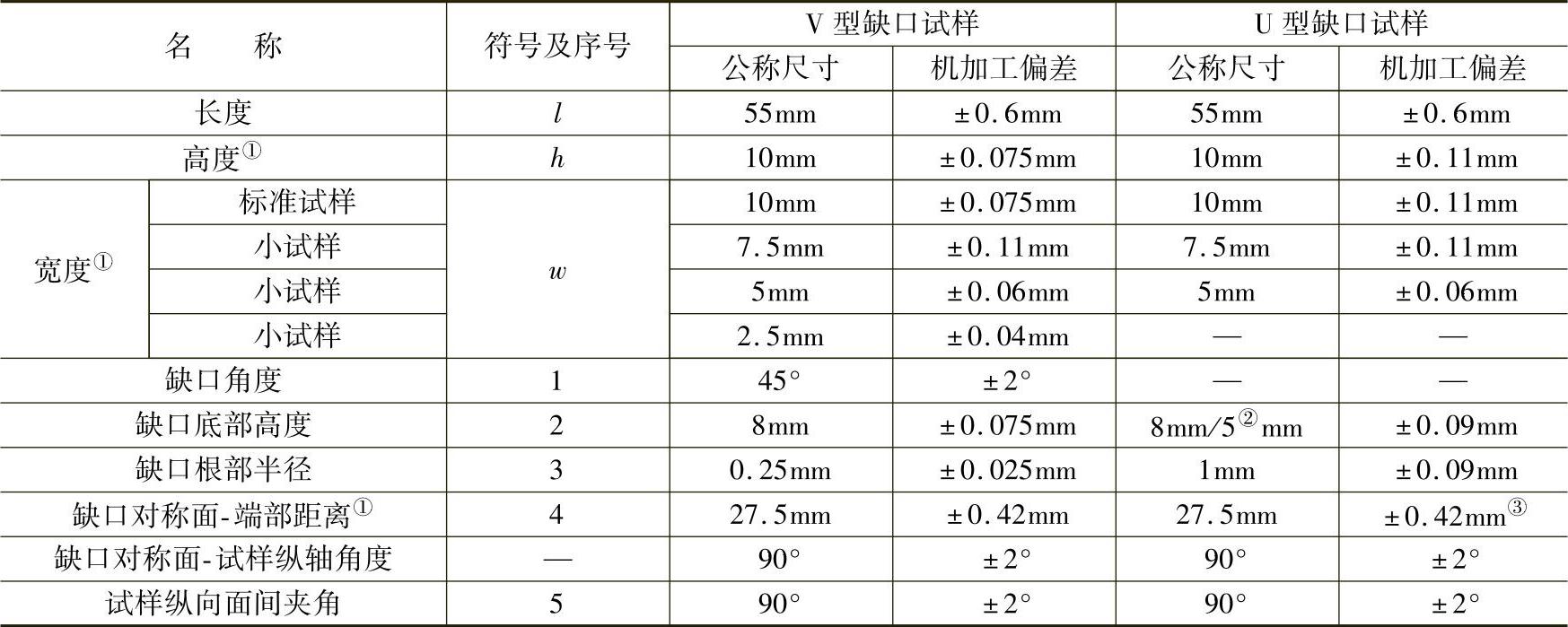

b.直径或多边形横截面内切圆直径不大于30mm的产品,其试样横截面应为产品横截面。对于直径或多边形横截面内切圆直径超过30mm但不大于50mm的产品,可以按图1-14a所示将其机加工成横截面内切圆直径为不小于25mm的试样。直径或多边形横截面内切圆直径大于50mm的产品,应按图1-14b所示将其机加工成横截面内切圆直径为不小于25mm的试样。进行试验时,试样未经加工的原表面应置于受拉变形的一侧。

图1-14 减薄试样横截面的形状与尺寸

a)直径超过30mm但不大于50mm的产品 b)直径大于50mm的产品

③试样长度。试样长度应根据试样厚度和使用的试验设备确定。

4.试验步骤

试验一般在10~35℃的室温下进行。对温度要求严格的试验,试验温度应为(23±5)℃。

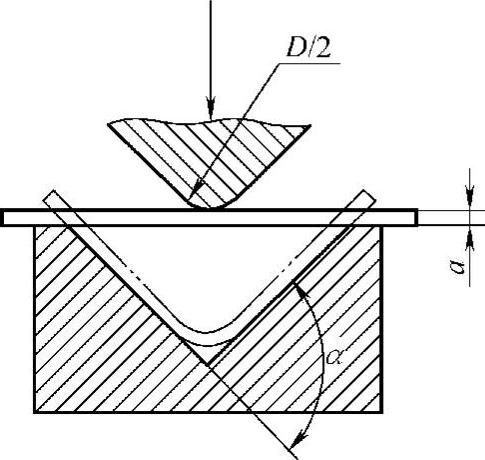

1)试样弯曲至规定弯曲角度的试验。这种试验应将试样放于两支辊(图1-15)或V形模具(图1-16)上,试样轴线应与弯曲压头轴线垂直,弯曲压头在两支座之间的中点处对试样连续施加力使其弯曲,直至达到规定的弯曲角度。如不能直接达到规定的弯曲角度,应将试样置于两平行压板之间(图1-17),连续施加力压其两端使进一步弯曲,直至达到规定的弯曲角度。

图1-15 支辊式弯曲装置

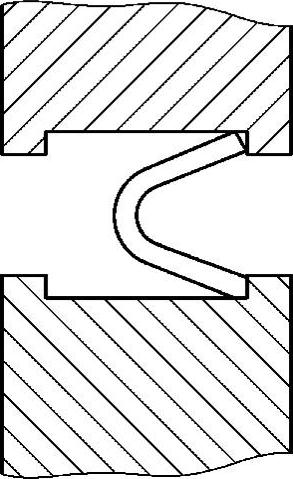

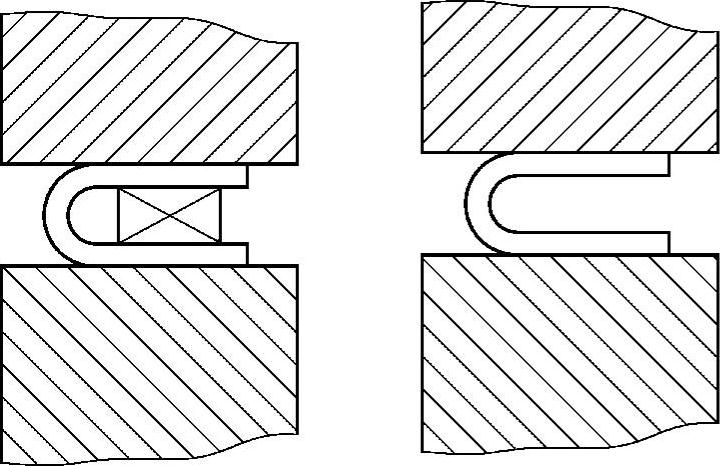

2)试样弯曲至两臂相互平行的试验。首先要对试样进行初步弯曲,然后将试样置两于平行压板之间(图1-17),连续施加力压其两端使进一步弯曲,直至两臂平行(图1-18)。试验时可以加或不加内置垫块。垫块厚度等于规定的弯曲压头直径,除非产品标准中另有规定。

3)试样弯曲至两臂直接接触的试验。首先将试样进行初步弯曲,然后将其置于两平行压板之间,连续施加力压其两端使进一步弯曲,直至两臂直接接触(图1-19)。

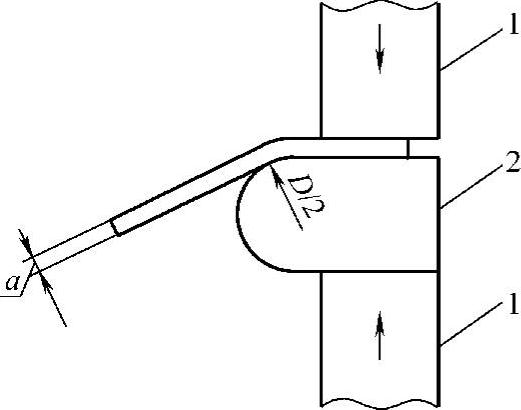

此外还可以采用图1-20所示的虎钳式装置进行弯曲试验。将试样一端固定,绕弯心进行弯曲,直至达到规定的弯曲角度。弯曲试验时,所有试验均应缓慢施加弯曲力。

图1-16 V形模具

图1-17 试样置于两平行压板之间

图1-18 试样弯曲至两臂平行

图1-19 试样弯曲至两臂直接接触

图1-20 虎钳式弯曲装置

1—虎钳 2—弯曲压头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。