热拌沥青混合料路面的施工过程包括混合料的拌制、运输、摊铺和压实成型。

1.拌制和运输

沥青混合料在沥青拌和厂内采用拌和机械拌制。拌和厂可以是固定式的或移动式的。前者采用的设备较完善,拌制质量好,生产率高,其供应的范围不宜超过40 km;后者采用易装拆或者本身可移动的设备,其设备较简单,使用较机动,供应的范围不宜超过20 km。

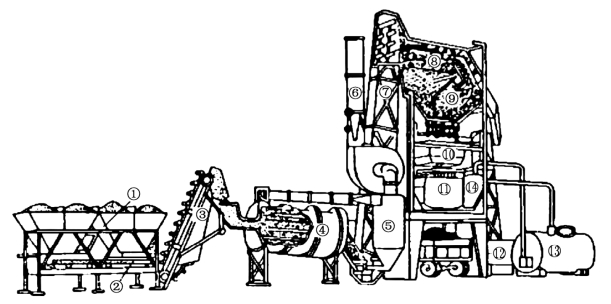

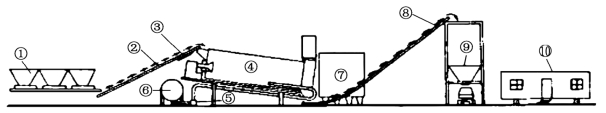

拌和设备可分为间歇式拌和机(分批拌和)或连续式拌和机(滚筒式拌和机)两种。间歇式拌和机厂的生产过程(图12-1)为集料掺配、加热烘干、称量后同沥青在一起拌和,形成沥青混合料。连续式拌和机厂的生产过程则如图12-2所示。集料按粒级分别存放在冷料仓内,由传送带将已经过自动称重系统准确称量的冷集料按配比送入滚筒式拌和机内;称重系统同时也控制沥青从贮罐泵入滚筒内,并在滚筒转动的过程中同集料相拌和;拌和好的热混合料从滚筒内输出后,由传送带送到热混合料料仓并装入载料货车,整个过程由控制车监控。

图12-1 间歇式拌和机厂生产过程示意

1—冷料仓;2—送料仓;3—冷料升运;4—烘干;5—集尘;6—排气烟囱;7—热料升运;8—筛分;11—热料仓;10—称重;11—拌和;12—填料;13—热沥青罐;14—沥青称重

图12-2 连续式拌和机厂生产过程示意

1—冷料仓;2—冷料传送带;3—自动称重系统;4—滚动式拌和机;5—沥青泵;6—沥青储罐;7—集尘;8—热料传送带;9—混合料料仓;10—控制车

间歇式拌和机每拌的拌和时间为30~50 s(其中干拌时间不得少于5 s);连续式拌和机的拌和时间由上料速度和拌和温度调节。拌和的沥青混合料应均匀一致,无花白料、无结团成块或粗、细料分离的现象。

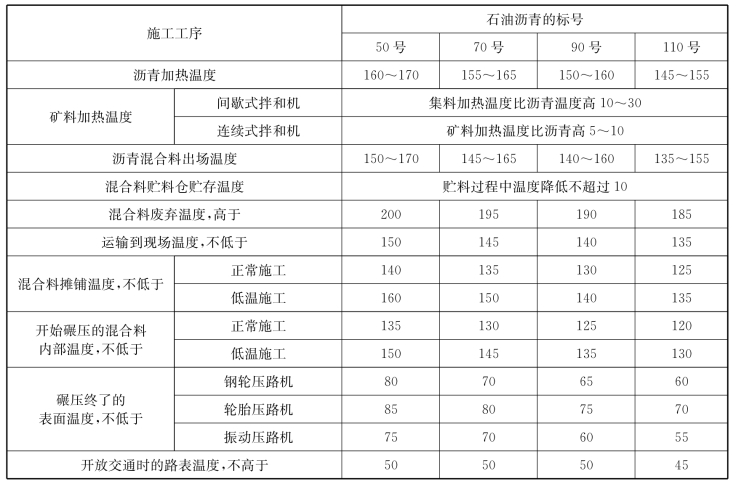

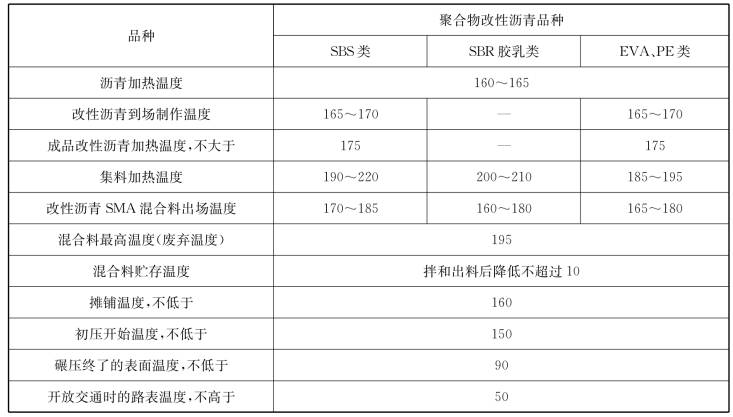

沥青混合料需在一定温度下才能拌得均匀。在确定拌和温度时,既需要保证沥青对矿料能良好涂覆,又应该尽量减少因加热引起的沥青性状上的变化。温度的掌握因沥青和混合料的类型而异。各类沥青混合料的加热温度、拌和温度以及混合料储存和出厂温度如表12-7和表12-8所列。

热拌沥青混合料采用自卸汽车运输到摊铺地点。运送途中,为减少热量散失、防止雨淋或污染环境,应在混合料上覆盖篷布。混合料运送到摊铺地点时的温度应符合表12-7和表12-8中所规定的要求。为防止沥青同车厢的黏结,车厢底板上应涂薄层掺水柴油(油∶水=1∶3)。

对于运送到工地已经成团块、温度不符合要求或遭受过雨淋的沥青混合料应予以废弃。

表12-7 热拌沥青混合料的施工温度 单位:℃

注:1.沥青混合料的施工温度采用具有金属探测针的插入式数显温度计测量。表面温度可采用表面接触式温度计测定。当采用红外线温度计测量表面温度时,应进行标定。

2.表中未列入的130号、160号及30号沥青的施工温度由实验确定。

表12-8 聚合物改性沥青混合料的正常施工温度 单位:℃

注:1.同表12-7。

2.当采用表列以外的聚合物或天然沥青改性沥青时,施工温度由实验确定。

2.摊铺

混合料摊铺可分为机械摊铺和人工摊铺两类。除了局部范围的摊铺,或者较低等级的一般道路或小规格工程可采用人工摊铺外,通常均采用机械摊铺。

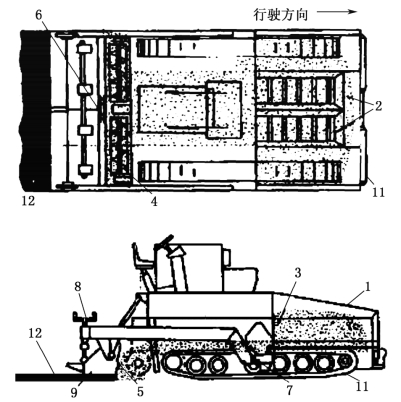

机械摊铺采用轮胎式或履带式沥青混合料摊铺机。摊铺时,热混合料由自卸汽车卸入摊铺机的料斗内,由传送机经流量控制门送至螺旋分配器。在摊铺机向前行进时,螺旋分配器自动将混合料均匀摊铺在整个宽度上;附在摊铺机后面的整平板熨平混合料的表面,调节和控制层厚和路拱,并由夯棒或振动装置对摊铺层进行初步压实(图12-3)。

图12-3 履带式沥青混合料摊铺机

1—受料斗;2—独立操作的栅式进料器;3—可调节的控制门;4—螺旋分配器;5—曲线形转向板;6—路拱控制器;7—转轴;8—厚度控制;9—整平板;10—履带;11—推货车轮胎的滚筒;12—整平后的路面(https://www.xing528.com)

混合料摊铺时要注意以下几方面的问题:

(1)保证混合料的摊铺温度符合表12-7中的规定;

(2)摊铺混合料在表观上应均匀致密,无离析等现象;

(3)摊铺层表面应平整,没有摊铺速度变化、摊铺操作不均匀或集料级配不正常所引起的不平整;

(4)摊铺层厚度和路拱符合要求;

(5)横向和纵向接缝的筑做正常,接头处无明显不平。

沥青路面的施工必须接缝紧密、接连平顺,不得产生明显的接缝离析。上下层的纵缝应错开150 mm以上(热接缝)或300~400 mm以上(冷接缝)。相邻两幅及上、下层的横向接缝均应错位1 m以上。接缝施工应用3 m直尺检查,确保平整度符合要求。

对于施工纵缝的处理应注意以下几点:

(1)摊铺时采用梯队作业的纵缝应采用热接缝,将已铺部分留下100~200 mm宽度暂不碾压,作为后续部分的基准点,然后作跨缝碾压以消除缝迹。

(2)当半幅施工或因特殊原因而产生纵向冷接缝时,宜加设挡板或加设切刀切齐,也可在混合料尚未完全冷却前用镐刨除边缘留下的毛茬,但不宜在冷却后采用切割机做纵向切缝。加铺另半幅前应涂洒少量沥青,重叠在已铺层上50~100 mm,再铲走铺在前半幅上面的混合料,碾压时由边向中碾压并留下100~150 mm,再跨缝挤紧压实。或者先在已压实路面上行走碾压新铺层150 mm左右,然后压实新铺部分。

对于施工横缝的处理应注意以下几点:

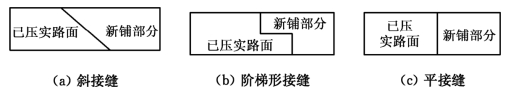

(1)高速公路和一级公路的表面横向接缝应采用垂直的平接缝,以下各层可采用自然碾压的斜接缝,沥青层较厚时也可作梯形接缝。其他等级的公路其各层均可采用斜接缝。几种横向接缝的示意图如图12-4所示。

(2)斜接缝的搭接长度与厚度有关,宜为0.4~0.8 m。搭接处应洒少量沥青,混合料中的粗集料颗粒应予以剔除,并补上细料,搭接平整,充分压实。阶梯形接缝的台阶经铣刨而成,并洒黏层沥青,搭接长度不宜小于3 m。

(3)平接缝宜趁尚未冷透时用凿岩机或人工垂直刨除端部层厚不足的部分,使工作缝成直角连接。当采用切割机制作平接缝时,宜在铺设当天待混合料冷却但尚未结硬时进行,但须注意在刨除或切割时不得损伤下层路面。

图12-4 横向接缝的几种形式

3.碾压

碾压是保证沥青混合料使用性能的最重要的一道工序。沥青混合料需要在一定的温度和一定的压实方法下才能取得良好的压实度。若施工时压实不足,沥青面层表层以下部分在施工后就难以获得必要的密实度,从而降低了材料的使用寿命(抗疲劳性能)。影响沥青混合料压实效果的因素有沥青混合料的性质(如沥青的稠度和含量,矿料的尺寸、形状和级配,矿粉含量等),沥青混合料的温度,基层状况,压实层厚,压实机具和方法等。其中最重要的是沥青混合料的温度。

温度过低,混合料压实不易充分,面层材料的耐久性受到很大的影响;温度过高,混合料则会出现发丝状裂纹或推移。压实时的合适温度随混合料的性质、气温和压实机具的类型等因素而异,需根据具体条件确定,可参见表12-7中的规定。

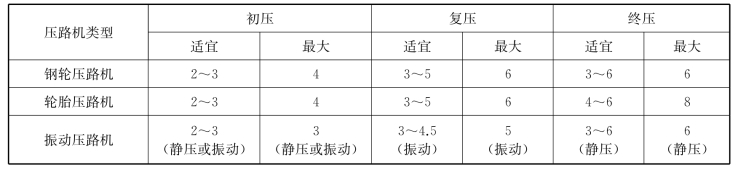

高速公路铺筑双车道沥青路面的压路机数量不宜少于5台,当施工气温低、风大、碾压层薄时,压路机数量应适当增加。宜采用光滚压路机和轮胎压路机或振动压路机组合的方式来压实混合料。光滚的好处是施压后表面平整,但易将矿料压碎;轮胎路碾对路面的压力虽不大,但对材料能起到搓揉作用,可促使混合料均匀、紧密以构成平整表面。压路机碾压时应慢而匀速,其碾压速度应符合表12-9的规定。

表12-9 压路机碾压速度 单位:km/h

压实作业可分为初压、复压和终压三个阶段:先用钢轮压路机(8~10 t)进行初压,从横断面上低的一侧逐步移向高的一侧,每处经过两遍碾滚即可(对于摊铺后初始压实度较大,经实践证明采用振动压路机或轮胎压路机直接碾压无严重推移而有良好效果时,可免去初压直接进入复压);紧接在初压之后进行复压,复压改用25 t以上的轮胎压路机或12 t以上的三轮光滚压路机,每处经过4~6遍,至稳定和无轮迹为止;最后,在不产生轮迹的情况下再换用8~10 t双钢轮压路机,按对角线或横向进行打光碾压。SMA路面宜采用振动压路机或钢筒式压路机碾压。振动压路机应遵循“紧跟、慢压、高频、低幅”的原则;OGFC面层宜采用小于12 t的钢筒式压路机碾压。

碾压时,应以压路机的驱动轮先压,以免从动轮先压时可能使混合料出现推移现象。

热拌沥青混合料路面应待摊铺层完全自然冷却,混合料表面温度低于50℃后,方可开放交通。若需提早开放交通,则可洒水冷却来降低混合料温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。