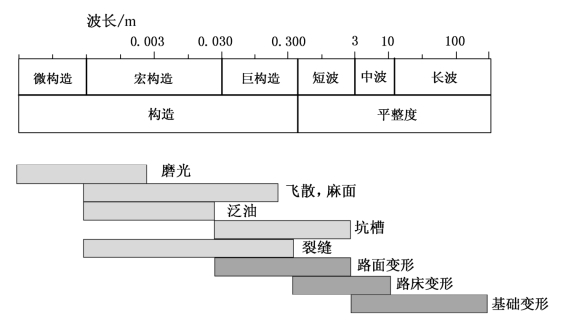

如上所述,路面性能包括功能性能和结构性能两个方面。实际上,这两个方面并不是孤立的,而是具有内在的联系;路面结构状况的变化是路面功能变化的内在原因,如图7-1所示[1]。与功能性能和结构性能相对应,路面的损坏也分为功能性损坏和结构性损坏[2],前者是指影响路面行驶质量和行车安全性的表面损坏,后者是指影响路面结构特性的损坏。

图7-1 路面损坏对路面性能的影响

图7-1表示了路面损坏类型对路面功能特性的影响。路面的磨光、麻面和泛油等损坏类型主要影响路面的行驶安全和噪声等特性,而裂缝、坑槽和变形以及工程的施工不平整则影响路面的行驶舒适性等特性。

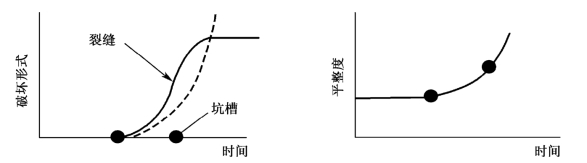

随着路面使用时间和荷载作用次数的增加,路面的结构状况将不断恶化。结构状况的不断恶化将反映到路面的服务水平上来,导致路面的功能特性不断衰减,如图7-2所示。

1.路面病害

1)路面的裂缝

路面的裂缝包括纵向裂缝、横向裂缝、块状裂缝和龟裂。路面裂缝是路面的主要损坏类型之一,防止路面出现过量开裂是路面设计中考虑的重点。荷载的重复作用、气候因素、材料因素、结构自身因素等都会不同程度地造成路面的开裂。

纵向裂缝是指与道路中线平行或大致平行的长直裂缝,有时伴有少量支缝,如图7-3所示。产生纵向裂缝的原因,大多是路面面层或基层摊铺时纵向搭接质量差,道路拓宽造成的路基或基层的不均匀沉降、测向滑移或顶面拉伸,或高接触压力的繁重荷载。

横向裂缝是指与道路中线垂直或大体垂直的路面裂缝,贯穿部分或整个路幅宽度,有时伴有少量支缝,如图7-4所示。造成横向裂缝的原因,大多是低温收缩(低温缩裂)、基层裂缝的反射(反射裂缝)和施工搭接(工作缝)。对于等级不高的道路,横向裂缝通常起始于路面的边缘,逐步向路面中间发展,并最终贯穿整个路面宽度。

图7-2 路面损坏与路面性能的相互作用[1]

图7-3 纵向裂缝

图7-4 横向裂缝

图7-5 块状裂缝

块状裂缝是指交错的、将路面分割成近似矩形块的裂缝,如图7-5所示。裂块的尺寸在50 cm×50 cm至300 cm×300 cm之间,更大的块裂,通常将裂缝归入纵向和横向裂缝,更小的则归入龟裂。产生块状裂缝的原因,一般是温度收缩、沥青老化和反射裂缝,以及每日周期性变化的环境因素造成的路面结构内应力(变)。

龟裂是指形似龟背花纹的锐角多边形网状裂缝或纵向平行裂缝,是荷载重复作用所产生的疲劳开裂。龟裂的出现,说明该处路面的寿命已经结束。一般认为,龟裂是由路面沥青层底面的重复弯拉应变引起,起始于沥青层的底面,逐步发展到沥青层的顶面,形成形似龟纹的网状裂缝,如图7-6所示。近来的研究发现[3],轮迹带中的纵向平行开裂是由路面顶部应力引起的,产生于路面的顶面(部),逐渐向下发展,如图7-7所示。

图7-6 路面龟裂的两种形态

图7-7 自上而下的路面裂缝

图7-8 路面车辙

2)路面的变形

路面变形是沥青路面的另一个主要病害类型,包括车辙、波浪、拥包以及沉陷,影响路面的行驶质量和行车安全。

车辙是指荷载重复作用下形成的沿轮迹带的狭长形凹槽,如图7-8所示,是由沥青混合料的高温稳定性不足、路基和基层的永久变形累积以及车辆荷载的渠化作用所引起。在水平荷载的作用下,路面表面形成有规律的纵向起伏或局部拥起,则称为波浪或拥包,同样是由沥青混合料高温稳定性不足引起的。

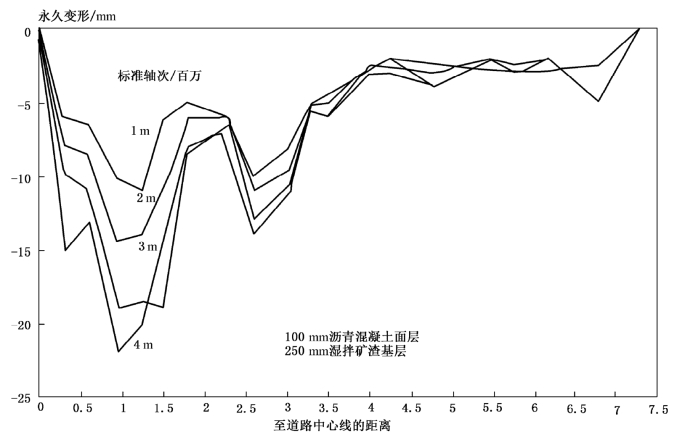

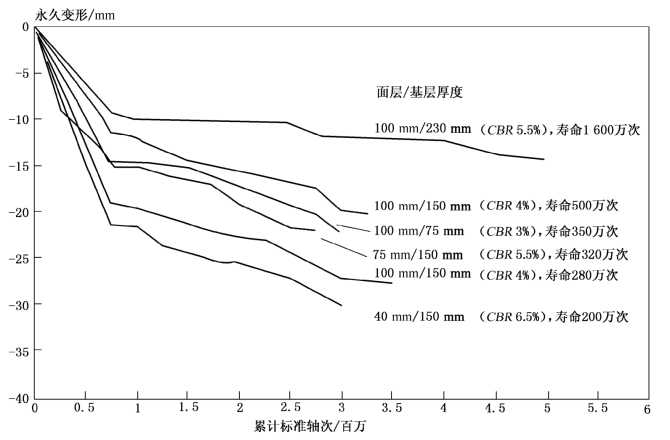

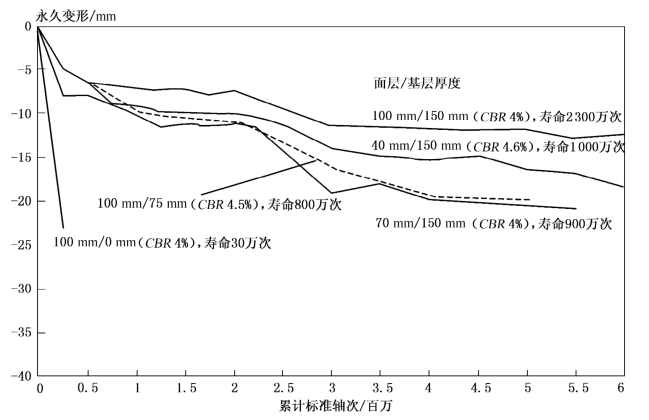

图7-9是荷载作用下路面变形后的断面,从中可以看出路面车辙随荷载作用次数的增加而产生和发展的过程。图7-10和图7-11则表明了不同基层类型的沥青路面的变形深度发展过程:随着累计荷载作用次数的增加,路面的变形量不断增加,但不同结构的变形量则有所不同。

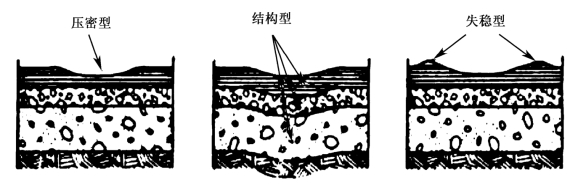

造成路面变形的原因是多方面的,如荷载的渠化作用、重载、高温和沥青混合料固有的黏塑性等。路面变形的直接后果是产生路面车辙,从而影响路面的行车安全和行驶舒适性,这也是路面设计中需要重点考虑的问题之一。经过大量调查,路面车辙根据其产生的原因不同可以分为三种典型的类型[5],即压密型、结构型和失稳型,如图7-12所示。

图7-9 沥青路面变形的横断面[4]

图7-10 沥青路面(贫混凝土基层)永久变形随荷载作用次数的增加[4]

图7-11 沥青路面(沥青混凝土基层)永久变形随荷载作用次数的增加[4]

图7-12 路面车辙的三种典型类型[5]

压密型车辙,顾名思义是由路面开放交通后沥青混合料的进一步压密而造成的,与沥青混合料层(和各结构层)在施工结束时达到的压实度有关,压实度越大,则车辙深度越小,反之则车辙深度越大。结构型车辙则是由路面各结构层的永久变形累积所致,在荷载重复作用下,各结构层产生永久变形并反映到路表面,形成车辙。失稳型车辙则主要因为沥青混合料的稳定性不足,结构内的剪应力造成混合料的变形;这种变形不仅有凹陷变形,而且有两侧隆起(推移)变形。

事实上,上述三类变形与沥青混合料的变形过程可能具有对应关系,如图5-30所示。(https://www.xing528.com)

对我国常用的半刚性基层沥青路面而言,路面的车辙主要产生于沥青层的变形。除了初期的压密变形外,造成沥青路面车辙的主要原因是剪应力,在剪应力作用下造成的沥青混合料的剪切流动是车辙发展的主要原因。

在一些车辆经常刹车启动的道路(如城市道路)上,路面常常出现波浪和拥包等病害,这是由于较大水平力作用的缘故,如图7-13所示。

另一种变形类损坏是路面的沉陷,即指路面表面的局部凹陷,其主要肇因是基层或路基的凹陷,如图7-14所示。沉陷的出现将对路面的行驶质量产生不良影响。

图7-13 路面拥包

图7-14 路面沉陷

在一些低等级的道路上,季节性冰冻地区路面上常会出现路面的冻胀和翻浆现象。冬季的冻胀会造成路面的损坏;春融季节时,因冬季负温度梯度而积聚的固态水分融化,使路基湿度大大增加,甚至形成泥浆从损坏的路面缝隙中冒出,这种现象称作翻浆。随着公路等级的提高,这种翻浆现象已经很少出现。而目前我国公路大量采用的半刚性基层路面结构,容易产生另一种泛浆损坏现象:自然降水或路表积水在高速行车的作用下透过面层空隙或裂缝进入路面结构内部,并长期滞留在基层顶面,浸泡和溶解基层材料中的结合料而形成灰浆;这些灰浆又在行车荷载的作用下,透过沥青面层中的空隙或裂缝被挤压到路表,形成大面积灰白色,如图7-15所示。路面渗水和基层不耐冲刷是泛浆的根本原因所在。

图7-15 半刚性基层路面上的泛浆

与半刚性基层路面泛浆现象相伴发生的路面病害是沉陷。随着泛浆的发展,基层结合料不断地被溶蚀并挤压到路表,造成沥青层底面不断脱空,沥青面层也就随着这种基层材料的流失而不断下陷;沉陷变形过大继而导致沥青面层开裂,水侵入路面的途径更加畅通,泛浆现象更加严重,沉陷也随之进一步发展,形成恶性循环,如图7-16所示。

3)路面的表面病害

路面的表面病害包括路面的磨光、麻面、泛油和坑槽。路面的磨光与交通量的大小、繁重程度以及粗集料的耐磨性能有关。交通量越大、越繁重,路面越容易磨光;粗集料的磨光值越小,路面越容易磨光。磨光了的路面将使其抗滑性降低,影响车辆行驶安全性。

图7-16 半刚性基层路面上的沉陷

图7-17 路面泛油

麻面指沥青混合料的细集料飞散,路面表面呈现较多的小凹坑。这一般是由于结合料含量过少、集料与沥青的黏附性不好、集料泥灰含量过高或压实不足引起的,细集料在车轮的揉搓作用下与路面混合料分离并在车辆的揉搓、车轮后的真空吸力以及雨水等作用下散失,形成很小的凹坑。麻面将影响路面的耐久性和行车噪声。

路面泛油,如图7-17所示,是指沥青混合料中沥青含量过高、黏度太小或空隙率太小时,沥青在高温季节受行车作用而溢至路面的表面,形成一层沥青膜;或交通繁重而集料的形状、棱角性和表面纹理较差,矿料骨架容易在车辆荷载的作用下位移、再压密而挤压沥青上泛,并伴有车辙变形。泛油的出现将影响路面的行车安全性和行车噪声。

图7-18 路面的斑状泛油

坑槽是各类路面损坏未及时维修的结果,对路面行车安全和行驶舒适性具有很大的影响,并因为破坏了路面结构层的完整性和大量向路面内部渗水而造成路面的加速损坏。

在一些高等级公路的路面上,还出现了在外观、原因上与传统泛油现象完全不同的新型泛油现象,表现为点状的油斑由小到大发展,如图7-18所示。

根据油斑的密度和大小,该类油斑型泛油可划分为三个等级:轻度——轮迹带上开始出现小块油斑,直径在1~2 cm;中度——轮迹带上出现的油斑逐渐增多、增大,直径为2~5 cm;严重——在中度新泛油的基础上,油斑的直径、面积和密度进一步增大,直至各块油斑逐渐连接成片。

研究发现[2,3],油斑处表面层内聚集了大量的沥青,空隙几乎被填满,而中面层和底面层的沥青却不翼而飞,沥青剥落严重,集料颗粒基本裸露、松散。在油斑处或油斑附近钻取芯样发现,路面内部具有松散现象,如图7-19所示。

无论沥青面层的结构组合如何,凡是在油斑型泛油部位钻取的芯样,无一例外地伴有内部松散现象。虽然该部位的沥青混合料发生了内部松散,但是除了泛出的油斑外,路表却没有明显的变形或其他病害。挖开这些路面后,可以发现内部混合料严重剥落,即便是沥青混合料的底层,也发生了严重的剥落。

图7-19 路面的内部松散

研究表明[2,3,6],造成路面斑状泛油和内部松散的主要原因是沥青在路面中自下而上的迁移。造成沥青从下部向上部迁移的主要原因在于车辆-水的综合作用。在高速行车的作用下,路表面产生了强大的动水压力,导致路表水进入路面。雨水一旦进入路面,就会积存在面层各层底部的空隙中。由于路面上重型车辆荷载的作用,将使空隙中的水产生空隙水压力。荷载的重复作用将产生重复的空隙水压力;沥青-集料的黏附作用难以抵抗重复的空隙水压力,继而沥青将在集料的尖角处等一些黏附薄弱部位首先发生剥落。剥落一旦发生,有压水更容易沿着沥青-集料的剥落面渗入,从而发生大量的剥落。这就是剥落、松散总是从路面内部开始的原因。

图7-20 路面上的坑洞

沥青膜从集料上剥离后成为自由沥青膜。由于强大的动水压力不断将路表水从路表面压入,同时高速行车的轮胎后形成的真空吸力使空隙中的水和自由沥青膜迁移至路面上部,并溢出表面形成泛油,或存留在上部的空隙中,或滞留在上面层的底面。有时自由沥青膜未发生明显迁移,而是以自由沥青团的形式存在;由于沥青的比例本来就不大,结团后覆盖的面积更小,所以感觉上没有沥青,或沥青的含量很小。

沥青的迁移一般发生在夏天或雨季。夏天,由于气温高,沥青-集料的黏附性差,再加上雨水多,很容易发生剥离。

沥青发生迁移后,将会产生两种后果。严重的是迁移一直继续下去,从而产生内部松散,进而在荷载的作用下产生表面损坏,形成“口小底大”的坑洞(图7-20);轻微的则造成表面空隙率减少,路面透水能力降低,迁移不再继续,路面泛油趋于稳定,此时路面内部可能存在不同程度的松散,相当于面层的有效厚度减小,不久的将来可能会出现龟裂等损坏。

上述几种新的损坏类型,如图7-15—图7-20所示的路面泛浆、沉陷、斑状泛油、内部松散和坑洞等,也称为水损坏,是行车和水共同作用于具有较大空隙的路面的结果。当高速行车产生的动水压力击穿整个沥青混合料层时,将出现泛浆和沉陷的损坏现象;当动水压力没能击穿整个沥青混合料层时,将产生斑状泛油、内部松散和坑洞损坏。所以,在路面设计中认真考虑水的作用是非常必要的。

2.耐久性

路面耐久性可定义为路面保持其性能的能力或时间,包括结构的耐久性和材料的耐久性两个方面。结构的耐久性反映了路面结构性能衰减的速率,常指结构的疲劳性能,是荷载重复作用下整个结构层的损伤累积所致;材料的耐久性则是指材料抵抗环境因素长期作用的能力,或可称为耐候性。

英国诺丁汉大学的研究认为,影响沥青混合料耐久性的主要因素是沥青的老化和水的作用。在路面投入使用的初期,沥青老化的速度很快,表现为沥青的黏性增加、劲度增大、弹性恢复减小。因环境因素造成的沥青老化一般发生在路面表层的较小深度范围内,导致路表的沥青变脆,有时会引起路表的早期裂缝、麻面等破坏。沥青老化使得路面抗高温变形能力增强,但沥青混合料的应力松弛性能降低,在低温时容易产生收缩裂缝。同时,温度的升降导致路面内应力的变化,长期的变化也会导致沥青混合料的疲劳,使其极限拉伸应变变小,加大了材料开裂的可能性。路面表面裂缝、麻面等损坏在一定程度上是沥青老化的外在表现形式,这些损坏的出现往往会加速路面开裂的发生;随着老化程度的进一步加大,路面表面沥青层劲度增加,造成路面结构内荷载应力的重新分布,最终影响整个路面结构的耐久性。

水的作用是影响沥青混合料耐久性的另一个重要因素。路面水分会沿着路面空隙率较大的通道或路面裂缝下渗,从而影响材料的耐久性。水对耐久性的影响有几种方式:水的作用使沥青混合料内部黏聚力损失或沥青与集料黏附性损失;在冰冻地区,渗入路面的水结冰、膨胀将造成材料的损伤、混合料的松散甚至路面的破坏;当路面上有重车作用时,空隙中的水压力将直接作用在沥青与集料的界面上,极易造成沥青与集料的剥离,导致内部松散甚至路面的坑槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。