1.试验方法和疲劳方程

评价沥青混合料的疲劳性能有多种试验方法,如间接拉伸疲劳试验、梯形梁旋转疲劳试验和四点弯曲疲劳试验等,但目前的趋势是采用四点弯曲疲劳试验方法[图5-1(c)]。

沥青混合料疲劳特性的室内研究,是在简支小梁或梯形悬臂式试件(弯曲疲劳)或者圆柱体试件(间接拉伸疲劳)上施加正弦或脉冲式变化的重复应力进行的。由于沥青混合料的劲度模量较低,应力反复施加过程中,试件的实际应力状态和应变量不断发生变化,因此,常采用控制应力或控制应变两种交变加载试验方法。

控制应力试验是在试验过程中保持荷载或应力值始终不变。这时,由于试件内的微裂隙逐步扩展,材料的劲度不断下降,因而荷载或应力量虽然未变,而应变量的增长速率却不断增大,如图5-35(a)所示。而控制应变试验是在试验过程中不断调节所施加的荷载或应力,使应变量始终保持不变。在试验中,材料的劲度仍不断下降,维持系统应变量所需要的应力值不断减小,如图5-35(b)所示。因而,在前一种试验中,材料的疲劳破坏往往以试件出现断裂为标志,而后一种试验并不出现明显的疲劳破坏现象,只能主观地以劲度下降到初始劲度的某一百分率(例如50%或40%)作为疲劳破坏的统一标准。同时,在采用同一初始应力和应变条件下,控制应变法所得到的材料寿命要比控制应力法的大得多。

图5-35 控制应力和控制应变疲劳试验

采用控制应力试验方法得到的一组σr(或者按初始劲度值Sm转变成应变εr)和疲劳破坏时作用次数Nf的数据,在双对数坐标上可以相当满意地回归成直线方程,如图5-36所示。也可以用式(5-31)和式(5-32)来估计材料的疲劳寿命:

图5-36 控制应力条件下热碾压沥青混凝土的疲劳试验结果

或

式中,A和b或C和d取决于混合料性质、温度和其他试验条件。许多试验结果表明,至少在应力重复作用108次之前,没有出现疲劳极限的迹象。

采用控制应变试验方法,可得到图5-37所示的疲劳关系。从图5-37中几条不同试验温度下的疲劳曲线可看出,它们具有同控制应力试验法相反的规律,即随着温度的升高(劲度降低),材料的疲劳寿命反而增加。

两种试验方法得到不同的疲劳结果,其原因可以用破坏机理的差异来说明。应力集中点产生微裂隙后,在应力控制试验中,随材料劲度的降低,裂隙迅速扩展。而在应变控制试验过程中,应力不断减小,裂隙的扩展便延续很长时间,材料的劲度越低,延续的时间越长,于是劲度低的材料,其疲劳寿命长。

图5-37 控制应变条件下密级配沥青混凝土的疲劳试验结果[8]

作用在路面上的车辆,施加的是轴载和接触压力,而不是变形,从这个意义上说,整个路面结构是受到应力控制的加荷体系。因而,对于厚的沥青面层,其结构强度在整个路面体系中起主要作用,应采用控制应力的试验方法;而对于薄面层,本身结构强度不大,基本上是跟着下面各结构层一起位移的,宜采用控制应变的试验方法。Monismith等[8]提出厚面层的下限约为15 cm,薄面层的上限约为5 cm,处于二者之间的厚度,可取用两种试验方法之间的某一加荷形式。(https://www.xing528.com)

室内试验的条件同路面在野外的工作状况有很大差别,因而所得的疲劳寿命在定量上会同实际有很大出入,通常采用将室内实验结果同试验路路面的实际使用性能进行对比的方法,提出比较符合实际的疲劳方程。

式(5-33)是美国沥青学会AI考虑了路面的实际使用情况后提出的疲劳方程:

![]()

式中 Nf——疲劳寿命;

εt——沥青层底面的拉应变;

Sm——混合料劲度;

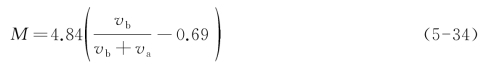

M——与沥青含量、空隙率有关的参数:

vb——沥青含量(体积百分比),%;

va——沥青混合料空隙率,%。

实际上,式(5-33)是采用伯克利加州大学的室内试验结果,利用AASHO试验中17段试验路的观测资料,按照疲劳开裂率≥45%标准建立的。

2.影响沥青混合料疲劳寿命的因素

从上面介绍的疲劳方程可明显地看出,决定沥青混合料寿命长短的关键因素是路面材料所承受的最大主拉应力或应变值。主拉应力或应变越大,出现疲劳破坏时所能经受的反复作用次数越少。在相同的荷载级位下,材料的劲度大小对于所产生的主拉应变值往往有决定性的影响。因而,混合料的劲度对于材料的疲劳性能也有关键性作用,任何影响混合料劲度的因素也同样会影响到材料的疲劳性能。表5-11汇总了影响混合料劲度的各方面因素(如混合料组成、施荷条件和环境等)对疲劳性能的影响。

表5-11 影响沥青混合料疲劳寿命的因素

一般来说,沥青含量多、针入度低和空隙含量少的密实型沥青混合料,其劲度高,对疲劳开裂的抵抗能力强,使用寿命长;而空隙含量多、沥青含量少的沥青碎石混合料,疲劳寿命低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。