【学习目标】

①了解平面测量的方法;

②熟悉中心量规测量的方法;

③掌握三维测量;

④掌握车身各部尺寸的测量要求。

【任务分析】

车身的测量是矫正、修复工作的重要依据。车身整体变形的测量,必须借助专门的测量仪器和设备。随着现代高新技术的迅猛发展,测量仪器在不断地改进,其测量的精度和速度也得到很大的提高。

【任务实施】

一、平面测量

对角线测量实际上就是一种平面测量方法。它最多只能测量车身上某一截面上某一基准点的两个方向上的尺寸。平面测量方法的每一个尺寸都是通过测量某两个基准点的中心距离得到的,故称测距法。它可利用钢卷尺、轨道式量规等来测量。下面介绍这些工具的测量方法。

(一)钢卷尺

钢卷尺测量简单、方便,工具费用低,但测量误差大,不够准确,只能适用于那些对精度要求不高的场合。因为车身测量的许多基准点是孔洞,所以在利用钢卷尺进行测量时,最好能把它的钩头做一下处理,变细一些,可直接伸入测量孔中,这样可提高效率和准确度。注意:钢卷尺是一个非常通用的测量工具,在车身测量中一定要保证其刻度的精确性。

(二)轨道式量规

轨道式量规也称专用测距尺或杆规,在车身测量两点间的中心距离时比钢卷尺要灵活、方便得多,特别是在有些基准点之间有阻碍物或者高度不在同一平面上时,显得更有优势。

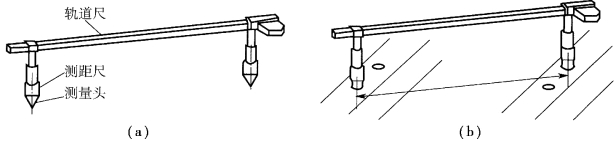

轨道式量规由轨道尺、测距尺和测量头等组成。轨道尺上有尺寸刻度,可直接读出两个测距尺间的距离;测距尺的高度是可以调整的,可在轨道尺上移动,可根据测量基准点之间的距离,调整到适当位置;测量头是圆锥形的,有自动定心作用。轨道式量规结构及其使用方法如图7.7所示。

图7.7 轨道式量规结构及其使用方法

当两个基准点的孔径都比测量头的圆锥直径小时,用轨道式量规测量较为方便,不管两个孔径大小是不是一样,只要用如图7.7所示的方法,把测量尺调整到合适位置和合适高度让两个测量头能自然地落入测量孔中,然后从轨道尺上读数位置直接读出相应刻度数据即可。

二、中心量规测量

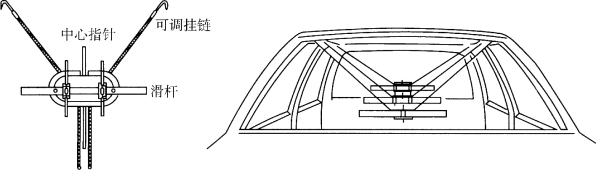

在平面测量时,要通过测量来判断车身是哪一种变形,是非常困难的事,但判断车身的变形情况又是车身钣金维修中最重要的工作,因此,在传统的车身测量上,也要有方法对车身变形进行判别,这种方法就是中心量规测量。它可用在车架或承载式车上。中心量规也称自定心规,由水平滑杆(滑尺)、基准点挂杆和中心指针等组成。自定心是指无论水平滑杆调整的宽度如何,中心指针(也称测视点)都始终保持在中心位置。中心量规基准点挂杆还带有刻度,更加方便调整两端的高度。

中心量规不是用来测量变形尺寸的,而是通过工作人员对中心指针的视线瞄准来检验直线定位误差,进而判断车身变形情况。它也可用来确定车身测量的基准中心线和基准面。

(一)中心量规的安装方法

在测量时,通常把4 个或更多的中心量规配套使用。根据车身测量尺寸图表,把它们挂在规定的位置上。利用4 个中心量规的做法是:先挂中间两个,作为基准规,要尽量挂在没有受损的截面处,如前后桥位置;再在明显受损的截面处挂另外两个,如前后横梁处。挂中心量规时,要注意挂杆的安装方式,即4 个中心量规及基准点挂杆安装的位置。为了方便记录数据,习惯上把中心量规都编上序号。

(二)中心量规的使用方法

提示:中心量规悬挂好后,是通过观察变形处和未变形处所悬挂的各个规杆之间是否平行,或各中心指针是否在一条直线上来判断变形情况的。要求其观察方法正确,以做出准确的判断。

1.观察中心量规的平行情况

在观察中心量规的平行情况时,应分别站在两个相邻的中心量规之间,但又处于中心量规端部以外的位置,用双眼扫视。站立位置离中心量规要有适当距离,不能太近。悬挂时,应将中心量规置于同一高度上,即离基准面的距离都一样。在一个平面上,不同的高度会改变视角,从而得不出正确的数据。若走到与损伤部位相对车身的另一端进行观察时,会得到较为准确的结果。

2.观察中心指针

观察中心指针时,同一时刻只能用一只眼睛观察,而且要左右眼辅换瞄准,视线一定要通过基准规上的中心指针。在观察时,不能靠量规太近,尽可能远些,才能提高精确度。

如果在观察过程中发现中心量规的平行度和直线度出现了偏差,就说明车身变形了。

(三)利用中心量规判断变形种类

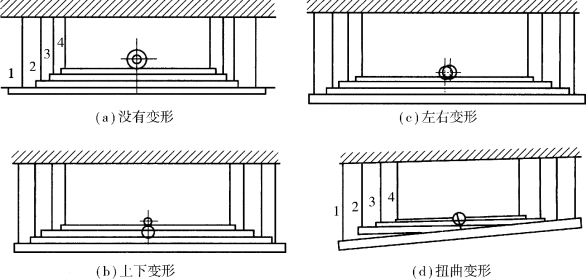

如果车身没有变形,所有的中心量规都保持相互平行,中心指针都集中于一点,如图7.8(a)所示。

1.上下弯曲

上下弯曲可用4 个中心量规来检查。在观察时,首先看滑杆的两端是否平行,然后通过瞄准中心指针来观察。如果是中心指针中心产生了上下偏移现象,就表示车架或者承载式车身产生了上下弯曲变形。哪一支中心量规的中心指针偏离了基准规的中心,就说明是在哪一个位置出现了变形,如图7.8(b)所示。

图7.8 利用中心量规判断变形种类

2.左右弯曲

左右弯曲可用4 个中心量规来检查。在观察时,量规保持平行,但中心指针不能在同一条直线上,说明产生了左右偏移现象。哪一支量规的中心指针有左右方向的侧移,也就表示在哪一部位有横向的弯曲变形,如图7.8(c)所示。

3.扭曲变形

扭曲变形使车身4 个角分别上翘或下翘。在观察时,4 个中心量规互不平行,如图7.8(d)所示。

(四)专用中心量规

检测车身支柱这一类钣件的变形损伤,需要专用中心量规,如图7.9所示。用这种专用中心量规来检查底部变形时,也可使用同样的找正方式。有些专用中心量规经调整后还可用于非对称结构的汽车,但使用时一定要与非对称车身的尺寸数据核对,并严格遵守随中心量规一起提供的说明书要求。

图7.9 专用中心量规的使用

(五)利用中心量规确定基准面和中心线

利用中心量规确定汽车车身尺寸测量的基准面和中心线,在进行机械式三维测量时非常有用。

1.确定基准面

基准面可由中心量规构成,也可利用专用基准量规。利用4 个中心量规确定基准面,是利用磁性挂件将中心量规挂在车底上,一般是挂在前后桥附近。注意中间两个中心量规,一定要选择在车身没有变形的地方安装。

提示:4 个中心量规要挂在同一高度,使它们在同一平面上,并且相互平行,才能起到基准面的作用。

2.确定中心线(https://www.xing528.com)

4 个中心量规处在同一基准面上后,它们的中心指针就构成中心线,中间两个指针的连线就是理想的中心线。没有变形的汽车,其4 个指针都是在理想中心线上。

【注意事项】

①不能将中心量规安装在可移动的零部件上,如操纵杆、弹簧等。

②当具体位置的中心量规挂好后,除非影响矫正、固定或测量,在整个维修过程测量基准点中,中心量规的位置应固定不动。

③中心量规悬挂点不得有任何变形。在维修过程中,必须对变形的基准点维修后才能使用。

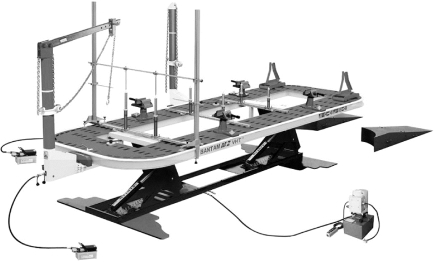

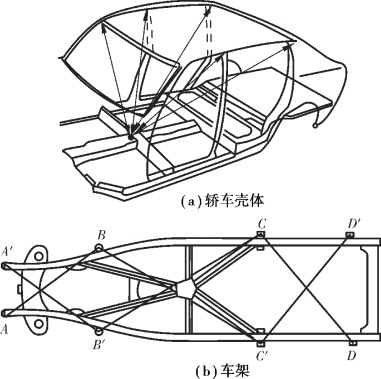

三、三维测量

车身测量的方法可谓五花八门,如有机械式、激光式、超声波式、传感器式、通用万能式、多功能式、专用式、计算机电子式、激光与机械混合式等。平面测量对一个基准点只能从两个方向进行测量,这两个尺寸数据不能确定基准点在汽车车身上的正确位置。三维测量是指对一个基准点可同时从长、宽、高3 个方向上进行测量。三维测量的3 个方向的尺寸数据能确定基准点在空间的位置,也就能确定这一基准点在汽车车身上的准确位置。把三维测量得到的尺寸与汽车车身尺寸测量图表的标准尺寸对比,不仅能知道它们的变形量,通过分析还可知道车身产生了何种变形。

现在的三维测量设备主要分两类,即机械测量系统和电子测量系统。其中,机械测量系统中属于通用型的主要有米桥系统,电子测量系统主要有激光扫描系统、超声波测量系统和传感器系统等。

电子测量系统不仅能测量出车身变形的变形量,可知汽车的变形方向、碰撞力施加方向,还会指出在进行拉伸矫正时施加拉力的方向,可在拉伸、矫正过程中用它来对损伤部位和未损伤部位的基准点进行连续监测。电子测量系统能将车身维修前、维修过程中、维修结束后的数据通过打印机打印出来,让车主较直观地了解车辆的损伤情况和维修情况,可为保险索赔提供有力的技术文件。因为电子测量系统使用简单、方便,测量精度高,不仅能用在车身维修车间,也可用在二手汽车交易中进行车身检验。

三维测量系统是车身大梁校正仪的一个重要组成部分。如图7.10所示的三维专用测量台,可对车身各部尺寸进行较为精确的测量。

图7.10 三维专用测量台

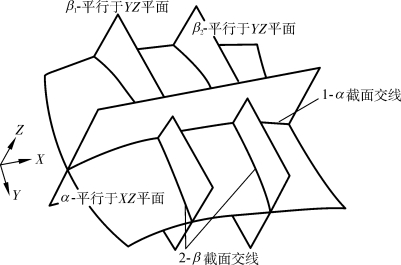

三维测量的原理并不复杂,它利用车身构件的对称性原则,用测量架采集被测点上X,Y,Z 3 个方向的数据如图7.11所示。通过用一组平行于XZ 平面的平行平面α 截取被测件型面,交线即为所在面的曲线。同理,也可用平行于YZ 平面的一组平行面β 测得等距X 间隔的各截面曲线。将两组测得的曲线组合,即可获得该构件曲面形线的坐标参数,圆滑连接便可形成该构件表面实样测绘图。对测量结果进行对比和分析,车身构件的外观形状误差便可体现出来。

图7.11 坐标法的测量原理

【注意事项】

①着重对车身上起支承和固定作用的螺栓孔、柱销孔间距进行测量。有些点至点的测量为两点间直线测量距离。

②进行水平方向的测量时,量规臂应与车身基准面平行,量规臂上的指针长度应根据需要进行适当的调整。

③车身尺寸说明书上的测量要求是多样的,重要的一点是必须使用与车身说明书或维修手册要求相一致的测量方法,否则就很容易发生测量误差。

④对车身说明书标注出的所有各点都要进行测量。变形量通常以说明书上的尺寸为准,并与实际测量结果作比较。

四、车身各部尺寸的测量要求

车身各部尺寸可按理想平面的概念,将其大致分成4 个部分,所使用的专用量具应能满足测量要求。

(一)车身上部的尺寸测量

车身上部损伤可用导轨式量规或测距尺来确定。其具体测量部位如图7.12所示。当然,对照维修手册或厂家说明书,还可找到更多的检查点、测量点,这些都足以判定车身上部所发生的变形。

(二)车身前部的尺寸测量

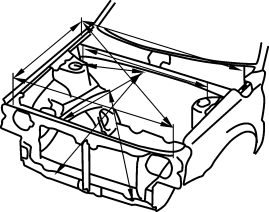

由于车身前部受损后,需进行发动机罩及前端部件的修复或更换,因此,修复过程中和装配后的测量都是必须做的。即使是车身的前右侧受到碰撞,左侧通常也会受到关联损伤或变形,因此,也需要在维修之前检验变形的程度。图7.13 给出了典型的前部车身的测量控制点,对照厂家推荐的车身尺寸表,即可对变形程度加以验证。

检验汽车前端尺寸时,桥式量规和测距尺都是最佳的测量工具,关键是选择的测量点必须符合手册中的要求。控制点的对称度是关键性参数,故每一尺寸应对照另外的两个基准点进行检验,其中至少有一个基准点要进行对角线测量。通常,测量的尺寸越长,其精确度越高。例如,测量发动机室后部上端至下部前端发动机底座间的尺寸,就比测量同一断面内端的尺寸要精确、合理得多,因为它是在车身长度和高度方向上较大范围内的尺寸。对每一对控制尺寸交叉测得两个或多个数据,既保证了测量精度,又能帮助辨别损伤的范围及变形方向。

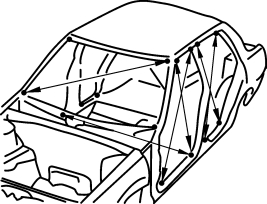

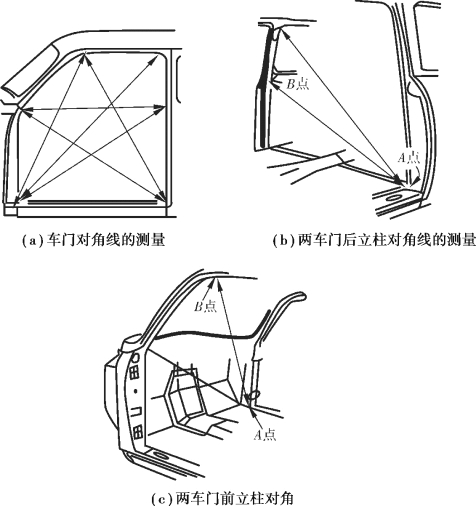

(三)车身侧板的尺寸测量

车身侧边覆盖件或构件的任何损伤都可通过车门开关时的感觉来确定。找出侧边车身变形所在位置,应把注意力放在影响车门密封的可能性上。这样,必须通过精确测量才能保证利用车身的左右对称性进行对角线测量,可检测出侧边车身及门框的变形(见图7.14)。

图7.12 车身上部测量示例

1—安全带紧固螺栓;2—刮水器枢纽;3—撑杆支柱上的交叉件;4—发动机罩碰销;5—发动机罩减振孔;6—车颈部位;7—前翼板支架

即使没有发动机室及下部车身的数据,或汽车在倾翻中受到严重创伤,均可使用此测量方法。但在检测汽车两侧受损或扭转情况时,使用对角线测量法是不适当的,因为测量不出这两条对角线之间的差异。如果汽车左侧和右侧的变形相同,则对角线长度相近,测量时应予以注意。

提示:检测汽车两侧受损或扭转情况时,不能使用对角线测量法。

由于承载式车身是由薄金属冲压后组焊而成的,因此,碰撞力很容易被车身壳体构件所吸收,并且受碰撞时惯性力的影响,侧向冲击后形成如图7.15所示的对角线变化是十分常见的。因此,测量时不仅要关注被撞一侧的损伤情况,同时还应用对角线法检查另一侧的变形和驾驶室门框的变形(见图7.16)。

图7.13 车身前部尺寸测量示例

图7.14 侧边车身尺寸测量示例

图7.15 注意不同断面上对角线的变形

(四)车身后部的尺寸测量

车身后部的变形可通过行李舱盖开关时的状况做出初步诊断。后部地板上的折皱通常都归因于后部元件的扭弯,因此,测量后部车身时要结合测量车身底部的尺寸进行,这样可为修复作业提供有效的测量数据。

图7.16 驾驶室门框变形的测量

【注意事项】

①所有尺寸单位均为mm。

②尺寸公差为±5 mm。

③所有尺寸均为直线长度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。