2.1 系统风量的测试

风量测试的目的是检查系统和各房间风量是否符合设计要求。风量测试包括总送风量、总回风量、新风量、一、二次回风量、排风量以及各分支管和房间风量。

测试系统风量时一般要用叶轮式风速仪和毕托管、微压计等仪表。叶轮式风速仪用于测试新风进口(如新风无风管)和房间送、回风口等处的风量。毕托管和微压计用以测量各风管中的风量。在风管内测试风量与前述通风系统风压、风速和风量的测试方法完全相同,这里不再重复。

风口处的气流一般比较复杂,测试风量比较困难,只有不能在分支管口处测试时,才在风口处测试。

2.1.1 送风口风量测试

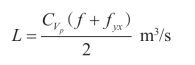

测试带有格栅的送风口,可用叶轮式风速仪紧贴风口平面测试风量(由于送风口存在射流,用叶轮风速仪测试比用热球风速仪好)。当风口面积较大时,可将风口划分为边长约等于2倍风速仪直径、面积相等的小方块,逐个测试中心风速,计算平均风速风量可按下式计算:

式中:Vp——风口断面的平均风速,m/s;

f——风口的轮廓面积,m2;

fyx——风口的有效面积,m2;

C——修正系数,送风口C=0.96~1.0。

当送风口气流偏斜时,应临时安装长度为0.5~1.0 m断面尺寸与风口相同的短管进行测试。

2.1.2 回风口的风量测试

由于回风口吸气气流作用范围小,气流较均匀,故贴进风口格栅测试风速。用送风口的方法确定平均风速后按式(15-11)计算风量,修正系数C=1.0~1.08。

2.2 系统风量的调整

空调系统风量的调整,其目的是将系统各管段的风量调整到设计风量,使系统的工作达到预定的设计要求。风量调整是利用风管系统上的调节阀门,调节其开度,从而改变系统中各管段的阻力大小,使各管段的风量达到设计风量。

由流体力学可知,风管的阻力近似与风量的平方成正比,即:

![]()

式中:H——风管阻力;

L——风管;

S——风管阻力特征系数。它与风管局部阻力情况和摩擦阻力情况等因素有关。对同一风管如只改变风量,其他条件不边,则S值基本不变。

在图15.14所示的送风系统中,管段1的阻力为H1(风量为L1,阻力特征系数为S1),管段2的阻力系数为H2(风量为L2,阻力系数特征系数S2),则![]() 由于三通两支管的阻力应平衡,即H1=H2,所以:

由于三通两支管的阻力应平衡,即H1=H2,所以:![]() 。

。

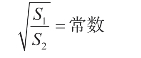

如果不变动节点A处的三通调节阀的阀片位置,两管段的阻力特征系数之比仍然保持一个常数,即:

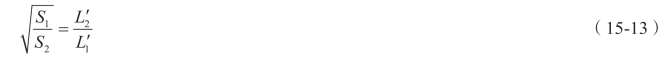

如果改变送风机出口干管上总风阀的阀片位置,也就改变了干管的阻力,则其总风量发生变化,管段1、2的风量也随之发生变化,即L1变为 ,L2变为

,L2变为 。但是,由于节点A处的三通阀阀片并没有变动,因此

。但是,由于节点A处的三通阀阀片并没有变动,因此![]() 或

或

将公式(15-13)、(15-14)作比较可得:

(https://www.xing528.com)

(https://www.xing528.com)

由(15-15)可知,只要节点A处的三通阀阀片不再变动位置,不论它前面的总风量如何变化,管段1、2中的风量总是按着一定比例进行分配的,风量调整就是根据这个原理进行的。

目前国内常用的风量调整方法有风量等比分配法,基准风口调整法和逐渐分支调整法等等。

2.2.1 风量等比分配法

采用风量等比分配法,一般应从最远管段,即最不利的风口开始,逐步地调向风机。

调整步骤如下。

①绘制系统简图,标出各风口,各管段的风量。

②计算并列出各相邻管段间的设计风量比例。

③从最远管段开始,采用两套仪器分别测量相邻管段的风量,调节三通调节阀或支管上调节阀的开度,使所有相邻支管段间的实测风量比值与设计风量比值近似相等。

④最后调整总风管的风量达到设计风量。根据风量平衡原理,各支管干管的风量就会按各自的比值进行分配,从而符合设计风量值。

风量等比分配法比较准确,节省调试时间,但每一管段上都要打测孔,实际工程中由于空间狭窄,往往无法做到,因此限制了它的普遍采用。

2.2.2 基准风口调整法

基准风口法,一般是先找出系统风量与设计风量比值最小的风口,然后以此风口风量为基础对其他风口进行调整。

基准风口调整法不需要打测孔,可减少调试工作量,加快调试速度。调整步骤如下。

①用检验过的风速仪,测出所有风口的风量。

②每一支干管上选最小比值的风口作为基准风口,用两套仪器,一组一组的同时测试各支管上基准风口和其他风口的风量(测试基准风口的仪器不动),借助三通调节阀,使两风口的实测风量与设计风量的比值的百分数近似相等,即:

式中:L1s、L2s、L3s、L4s——风口设计风量,m3/h;

L1c、 、

、 、L2c、L3c、L4c、——基准风口1分别与2、3、4配对时实测风量,m3/h。

、L2c、L3c、L4c、——基准风口1分别与2、3、4配对时实测风量,m3/h。

这里,风口1假定为基准风口。

③将总干管上的风量调整到设计风量,则各支干管、各风口的风量就会自动进行等比分配,达到设计风量。

对风口的形状,规格相同、设计风量相同的侧送风口,可在同一位置上贴同样大小的纸条,初步调整到使纸条吹到大致相同的倾斜角度,即风口风量基本均匀后,再用仪器测量和调整,则可以加快调试速度。

2.2.3 逐段分支调整法

逐段分支调整法,一般用于较小系统的调整。该方法实为逐步渐近法,反复逐渐调整各管段使风量达到设计风量。在系统风量调整结束后,应用红油漆在所有风阀手柄上做出标记并加以固定。

2.3 系统送风参数的测试调整

测试送风参数,是为了检查空调送风参数(温度和相对湿度)能否在室外新风为设计状态时保证要求的设计送风状态。

系统送风参数的测试调整应在系统风量测试调整之后,室外气象条件接近设计工况条件下进行。其测试部位可以在风管内或在风口处。对于一般精度的空调系统,可以用0.1 ℃分度的水银温度计测量温度;高精度的空调系统,可用0.01 ℃分度的水银温度计或小量程温度自动纪录仪测试。相对湿度可用通风干湿表或电阻温度计测试。在风管内测试空气的温度和相对湿度时,测点应尽可能布置在气流比较稳定、湿度比较均匀的断面上,如果同一断面上各点的参数差异较大,则应多测几点取平均值。在风口处测量空气的温度和相对湿度时,测点应靠近风口断面不受外界气流扰动的部位,以保证测试的准确性。

若实际测试的送风温度和相对湿度达不到设计要求时,一般情况是冷热煤的参数或流量不符合设计规定所造成。若送风温度偏高或偏低,此时应调节第二、第三次加热器的散热量或调第二次回风量。若相对湿度偏高或偏低,此时可调节喷水温度,降低或提高机器的露点温度。

如经上述方法调整后,送风参数仍满足不了设计和使用要求,则应会同使用、设计、施工单位共同分析存在的问题,可通过对整个系统的空气处理过程的测试查找原因,并采取相应的改进措施,使系统送风参数符合设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。