3.1 密闭罩的种类

将发生区域或产尘的整个设备完全密闭起来,以隔断在生产过程中一次尘化气流和室内二次气流的联系,是控制有害物扩散的最有效办法。它的形式较多,可分为三类。

3.1.1 局部密闭罩

将有害物源部分密闭,工艺设备及传动装置设在罩外。这种密闭罩罩内容积较小,所需气量较小。如图5.9所示。

图5.9 圆盘给料器密闭器

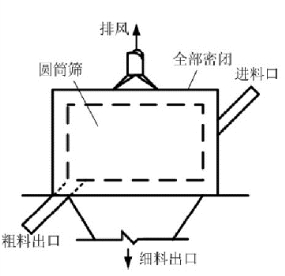

3.1.2 整体密闭罩

将产生有害物的设备大部分或全部密闭起来,只把设备的传动部分设置在罩外,如图5.10所示。

图5.10 圆筒筛密闭罩

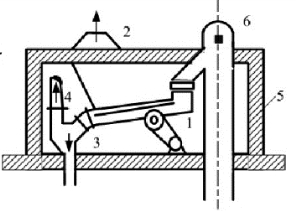

3.1.3 大容积密闭罩

将有害物源及传动机构全部密闭起来,形成一独立小室。如图5.11所示。

图5.11 振动筛的密闭小室

1—振动筛;2—小室排风口;3—泄料口;4—排风口;5—密闭小室;6—提升机

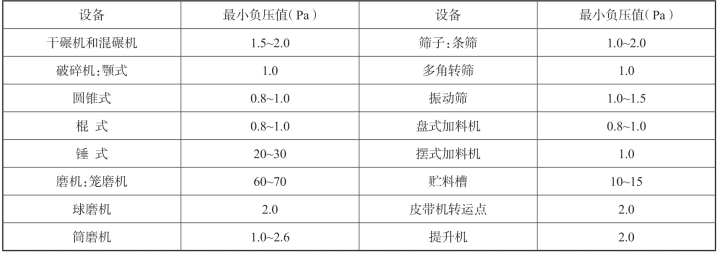

3.2 密闭罩的排风量

在密闭罩内设备及物料的运动(如碾压、摩擦等)使空气温度升高,压力增加,于是罩内形成正压。因为密闭罩结构并不严密(有孔或缝隙),粉尘随着一次尘化过程,沿孔隙冒出。为此在罩内还必须排风,使罩内形成负压,这样可以有效地控制有害物质外溢。罩内所需负压值可参见表5.1。为了避免把物料过多地顺排尘系统排出,密闭罩形式、罩内排风口的位置、排风速度等要选择得当、合理。防尘密闭罩的形式应根据生产设备的工作特点及含尘气流运动规律规定。排风点应设在罩内压力最高的部位,以利于消除正压。排风口不能设在含尘气流浓度高的部位或溅区内。罩口风速不宜过高,通常采用下列数值。(https://www.xing528.com)

筛落的极细粉尘 =0.4~0.6 m/s

粉碎或磨碎的细粉 <2 m/s

粗颗粒物料 <3 m/s

多数情况下防尘密闭罩的排风量由两部分组成,即运动物料进入罩内的诱导空气量(如物料输送)或工艺设备供给的空气量(如设有鼓风装置的混砂机)和为消除罩内正压由孔口或不严密缝隙处吸入的空气量。

![]()

式中:L——防尘密闭罩排风量,m3/s;

L1——物料或工艺设备带入罩内的空气量,m3/s;

L2——由孔口或不严密缝隙处吸入的空气量,m3/s。

L2 可按下列计算:

![]()

式中:F——敞开的孔口及缝隙总面积,m2;

μ——孔口及缝隙的流量系数;

ΔP——罩内最小负压值,Pa,见表5.1;

ρ——敞开孔口及缝隙处进入空气的密度,kg/m3。

表5.1 各种设备密闭罩内所必须保持的最小负压值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。