2.1 工业锅炉散热量

在锅炉运行时,由于锅炉及其附属设备、管道表面温度高于环境温度,部分热量向外界散热,形成炉体散热损失,其大小取决于锅炉表面温度、表面积以及环境空气温度。

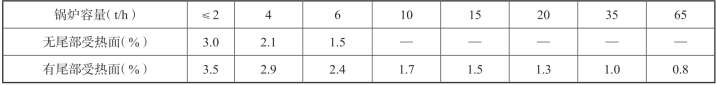

2.1.1 估算法(见表4.1)

表4.1 工业锅炉散热量估算表

2.1.2 计算法

2.1.2.1 炉壁散热量

炉壁散热包括对流散热和辐射散热两部分,可按传热学的基础公式来计算。

每平方米壁炉的对流散热量为:

![]()

式中:∂d——对流放热系数,W/(m2· ℃),对垂直的壁面:δd=2.55(tb-tn )0.25;对水平的壁面:δd=3.25(tb-tn )0.25;

tb——炉壁的外表面的温度,℃;

tn——室内空气温度,℃。

每平方米壁炉的辐射散热量为:

式中:Tb——炉壁的外表面的绝对温度,K;

——加热炉周围物体表面的绝对温度,K;可近似认为

——加热炉周围物体表面的绝对温度,K;可近似认为 =Tn;

=Tn;

C——辐射系统,对于一般的工业炉,C=5.34 W/(m2·K4)。

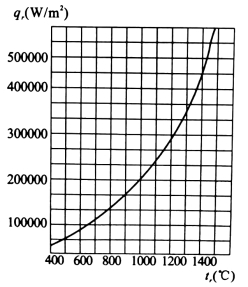

为了简化计算,根据式(4-1)、(4-2)做出了线算图,如图4.1。

已知壁炉外表面温度,可利用图4.1求出每平方米壁炉的总散热量。该图是在车间温度为30℃下画出来的。

炉壁总散热量为:

![]()

式中:F——壁炉的外表面积,m2。

2.1.2.2 炉口的散热量

当炉门打开时,散入室内的辐射热量为:

式中:C——辐射系数,可近似认为绝对黑体的辐射系数,即C=5.75 W/m2·K4;

Tr——炉膛内烟气的绝对温度,K。

图4.1 壁炉散热量线算图

由于![]() 小得多,可忽略不计,因此公式(4-4)可改写为:

小得多,可忽略不计,因此公式(4-4)可改写为:

式中:Fk——炉口的面积,m2。

根据公式(4-5)做出了图4.2,已知炉内温度,根据该图可查出单位面积炉口的辐射散热量。

在一般情况下,由于炉口尺寸小、炉壁厚,部分辐射会被炉壁吸收。因此炉口的实际辐射散热量为:

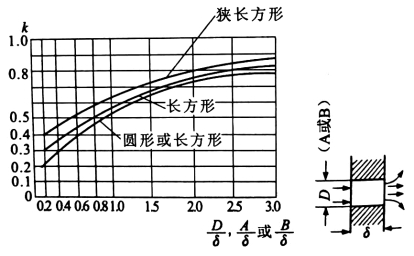

式中:k——炉口的折减系数。

k值的大小和炉口尺寸(边长或直径)与炉口的炉壁厚度之比有关。k值越小,说明炉口壁面所吸收的辐射热越大。

折减系数可按图4.3确定,该图的横坐标的炉口尺寸(边长或直径)与炉壁厚度之比,对于矩形炉壁,应首先按炉口的长和宽(和)分别求出折减系数再取其平均值,即:

![]()

如果炉门经常不开启,在一个小时内,炉口的平均辐射散热量为:

![]()

式中:τ——在一个小时内炉口的开启时间,min。

加热炉总散热量为:

![]()

图4.2 炉口散热量线算图

图4.3 折减系数图值计算图

2.2 电动设备的散热量

电动设备是指电动机及其所带动的工艺设备。电动机在带动工艺设备运转时向车间内散发的热量主要由两部分组成,即:电动机本身由于温度升高而散入车间内的热量以及电动机所带动的设备散出的热量。

当工业设备及电动机都放在室内时:

当工艺设备在室内,而电动机不在室内时:

![]()

当工艺设备不在室内,只有电动机在室内时:(https://www.xing528.com)

式中:N——电动设备的安装功率,kW;

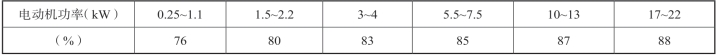

η——电动机效率,可由产品样本查得,或见表4.2;

n1——利用系数(安装系数),系电动机最大时耗功率与安装功率值比,一般可取0.7~0.9,可用于反映安装功率的利用程度;

n2——同时使用系数,即房间内电动机同时使用的安装功率与总安装功率,根据工艺过程设备的使用情况而定,一般可取0.5~0.8;

n3——负荷系数,每小时的平均时耗功率与设计最大时耗功率之比,它反映了平均负荷达到最大负荷的程度,一般可取0.5左右,精密机床取0.15~0.4。

表4.2 电动机效率

2.3 电热设备的散热量

对于设保温密闭罩的电热设备,可按下式计算:

![]()

式中:n4——排风带走热量的系数,一般取0.5;

其他意义与前面相同。

2.4 电子设备的散热量

计算公式同(4-12),其中系数的值根据实际使用情况而定,对于以给出实测的时耗功率值的电子计算机可取1.0,一般仪表取0.5~0.9。

2.5 金属材料的散热量

已被加热的材料或成品,放在车间内冷却或由其他车间送来继续加工时(如铸造、锻造车间的铸件或锻件),此热金属材料的散热量需单独计算。

2.5.1 连续成批生产时固态金属材料的冷却散热量

式中:Q——固态金属材料由温度t1冷却到t2所散发出的热量,kJ/h或kW;

G——每小时冷却的金属材料质量,kg/h;

t1——金属开始冷却时的温度,℃;

t2——金属冷却时终了时的温度,℃,小件可等于室温。

2.5.2 液态金属冷却时散热量

在炼钢车间或铸造车间,金属材料最初属于液态,首先由液态冷却到熔点,放出溶解热,金属材料由液态变成固态。然后从熔点开始在固态下放热,冷却到室温,在这个过程中其总散热量为:

![]()

式中:G——金属材料的质量,kg;

CY——液态金属的比热,kJ/(kg·℃);

t1——金属冷却时的初始温度,℃;

tr——金属的熔点温度,℃;

i——金属的溶解热,kJ/kg;

t2——金属冷却时终温,℃。

2.6 蒸汽锻锤的散热量

蒸汽锻锤打压金属时,蒸汽的热能有一部分先转变为机械能,锻打之后又转变为热能散入车间。可近似的认为蒸汽捶打的散热量等于进入链锤蒸汽的焓与链锤排出蒸汽之差,因此蒸汽链锤的散热量为:

![]()

式中:G——链锤的蒸汽消耗量,kg/s;

ij——进入链锤时蒸汽的焓,kJ/kg;

ip——排出蒸汽的焓,kJ/kg,可以近似认为链锤排出蒸汽的工作压力为49 kPa。

2.7 燃料燃烧的散热量

在某些生产过程中,如电焊、玻璃吹制等,燃料燃烧所产生的热量直接散入空间,这些热量也是车间热量的一部分。燃料燃烧所产生的热量可按下式计算:

![]()

式中:G——燃烧的消耗量,m3/s;

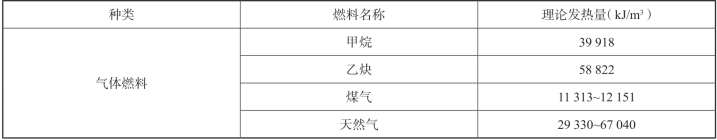

A——燃烧的理论发热量,kJ/m3,常用的气体燃料A值见表4.3;

η——燃料的燃烧效率,气体燃料η=1.0。

表4.3 燃烧的理论发热量

在进行车间热平衡计算,确定车间的得热量时,应与工艺密切配合,首先要了解生产过程、收集与工艺相关的资料,在此基础上,才能使设计计算更加准确。

2.7.1 冬季散热量

①按最小负荷班的工艺设备散热量计入得热。

②不经常散发的散热量可不计算。

③经常而不稳定的散热量,应采用小时平均值。

2.7.2 夏季散热量

①按最大负荷班的工艺设备散热量计入得热。

②经常而不稳定的散热量,应按照最大值考虑得热。

③白班不经常的散热量较大时,应予以考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。