按照点火系统的构造和工作特点,点火系统可以分为传统触点式点火系统和电子点火系统。现代汽车的电子点火系统根据是否带有分电器可分为以下两大类:

①分电器式电子点火(DI Distributor Ignition)系统。

②无分电器式电子点火(DLI Distributorless Ignition)系统。

在传统的分电器式点火系统中,分电器的断电器易受磨损,磨损的分电器零件会引起点火正时控制的不稳定,从而降低发动机的经济性、动力性及排放性。但在电子点火(EIElectronic Ignition)系统中没有这些部件,所以在整个发动机寿命期内点火正时的控制更加稳定,发动机经济性和动力性得到改善,排放污染物也有所减少。下面分别介绍这两种电子点火系统的工作原理。

1.分电器式电子点火系统

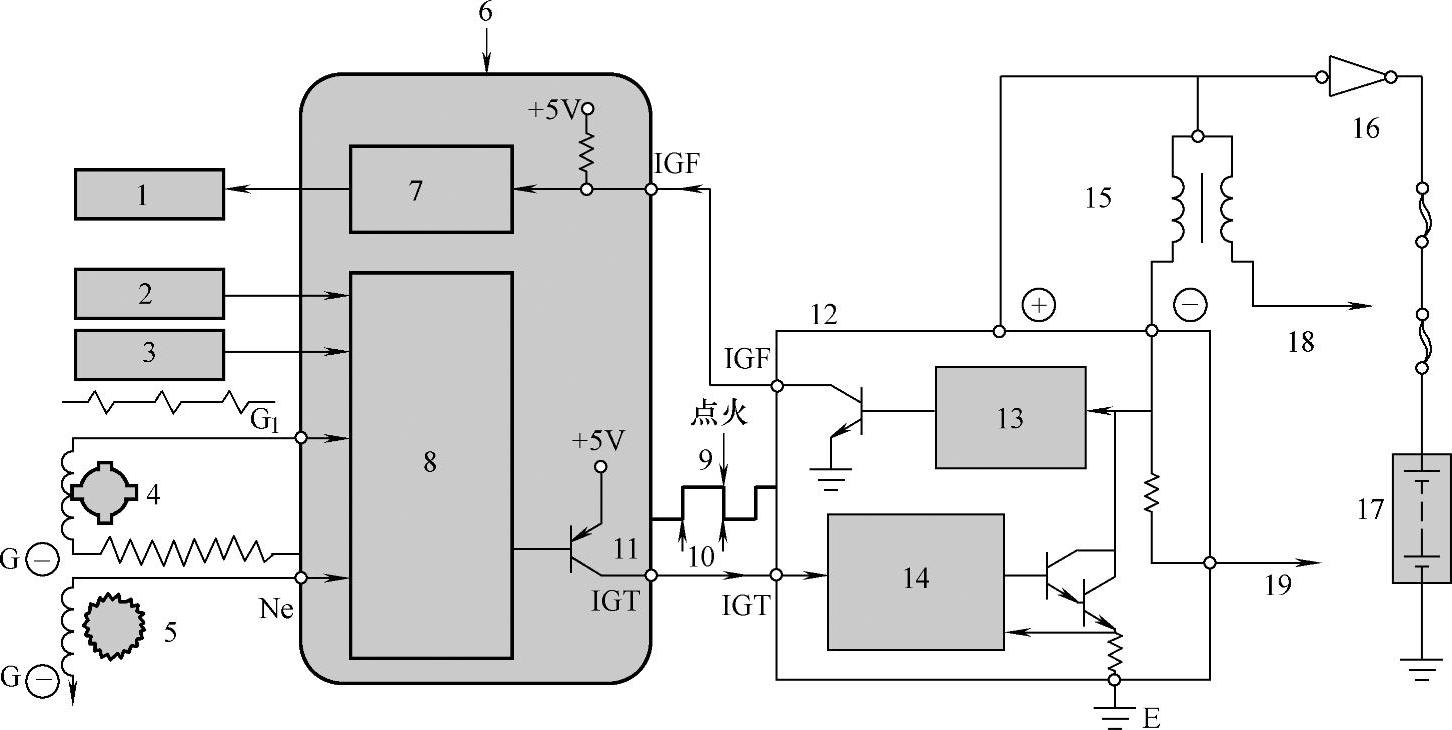

(1)分电器式电子点火系统的结构与工作原理 如图9-1所示为分电器式电子点火系统的电路图。这种点火系统是由发动机电子控制单元根据各种传感器的输入信号来确定点火提前角。这些输入信号装置包括:曲轴位置传感器、空气流量传感器、进气歧管绝对压力传感器、节气门位置传感器、发动机冷却液温度传感器、氧传感器、爆燃传感器、车速传感器、大气压力传感器、空调开关、制动开关、蓄电池电压和起动信号等。对于不同车型,输入信号的数量可能稍有区别。

图9-1 分电器式电子点火系统电路图

1—主继电器 2—压力传感器 3—温度传感器 4—基准位置传感器 5—转速传感器 6—ECU 7—EFI控制 8—ESA控制 9—点火信号 10—通电开始 11—点火正时信号(IGT) 12—点火控制模块 13—点火监视回路 14—闭合角控制 15—点火线圈 16—点火开关 17—蓄电池 18—至分电器 19—至发动机转速表

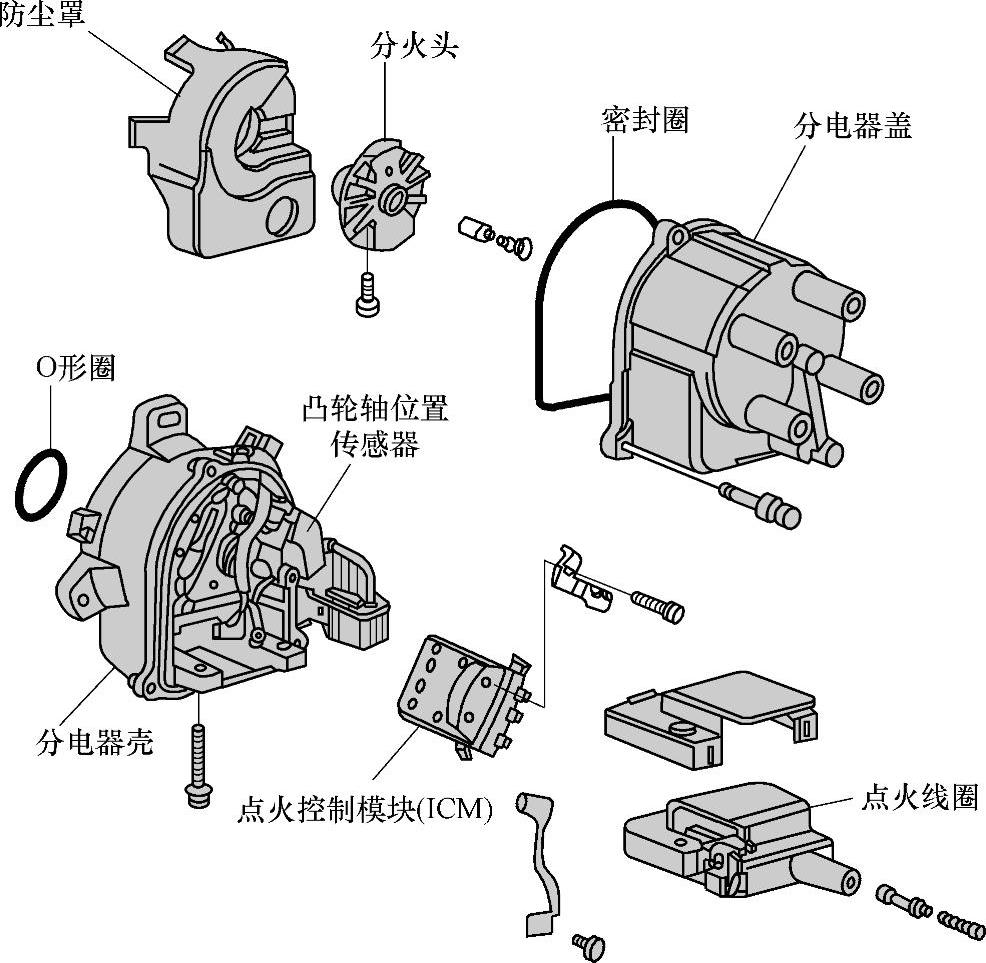

如图9-2所示为分电器分解图,它的点火控制模块和点火线圈都装在分电器内部,这类车如夏利2000轿车、广州本田奥德赛等。还有些车型是把点火线圈、点火控制模块和分电器分开安装,如凌志LS400、切诺基等。

分电器内有信号发生器,它不仅可以向发动机电子控制单元输入曲轴位置和发动机转速的信号,还可以起到凸轮轴位置传感器的作用。

发动机电子控制单元利用分电器内信号发生器的输入信号来接通和切断初级点火线圈的电流。当发动机电子控制单元向点火控制模块输出一个点火正时信号(IGT Ignition Timing)时,初级电路被切断,点火线圈产生次级电压使火花塞点火,然后发动机电子控制单元会通过接收点火控制模块的点火反馈信号(IGF Ignition Feedback)来判定初级点火电路是否被切断,根据此信号给出喷油脉冲控制信号。

(2)分电器式电子点火系统的实际应用 分电器式电子点火系统具有两种形式:

①电子点火正时(EST Electronic Spark Timing)系统。

②电子点火控制(ESC Electronic Spark Control)系统。

电子点火正时(EST)系统是一种点火正时开环控制系统。这种系统的点火时间由分电器内的点火控制模块和发动机电子控制单元共同控制。点火正时是由发动机电子控制单元根据发动机的特定工况下各个传感器送来的位置、转速、负荷、冷却液温度、混合气浓度等信号精确确定。电子点火正时系统和高能点火系统结合在一起使用,也称HEI(High Energy Ignition)/EST(E-lectronic Spark Timing)系统。

电子点火控制(ESC)系统装有爆燃传感器,属于点火正时闭环控制。发动机电子控制单元根据爆燃传感器信号控制点火提前角,可以延迟点火提前角约20°曲轴转角,所以相对前一种控制系统而言,点火正时控制的更精确,并且扩大了发动机适用汽油标号的范围。

图9-2 电子点火系统分电器分解图

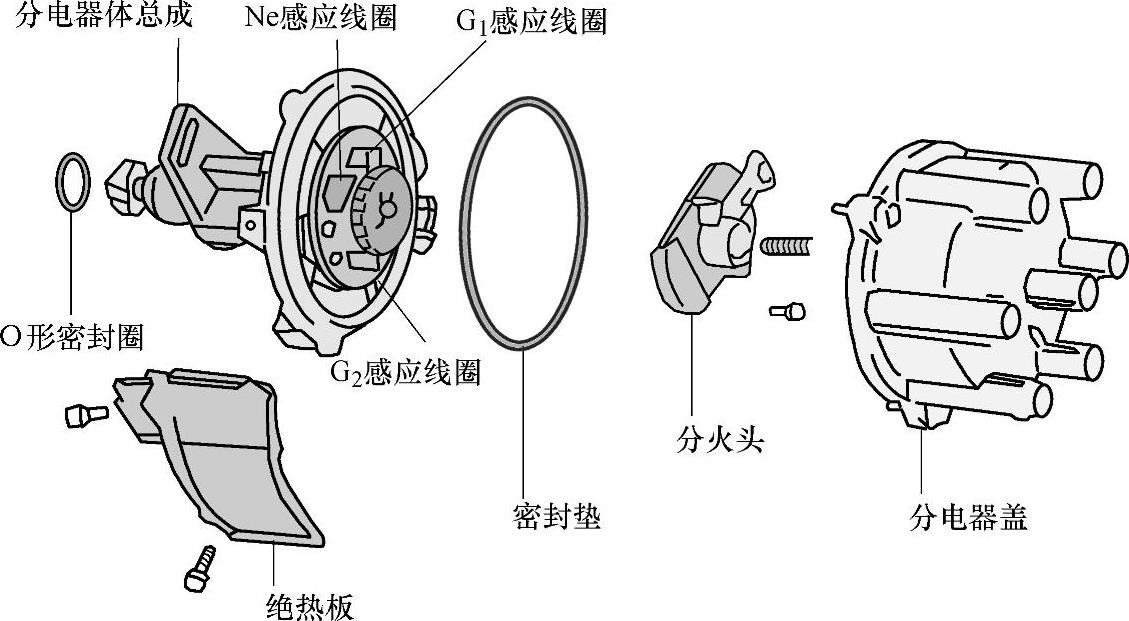

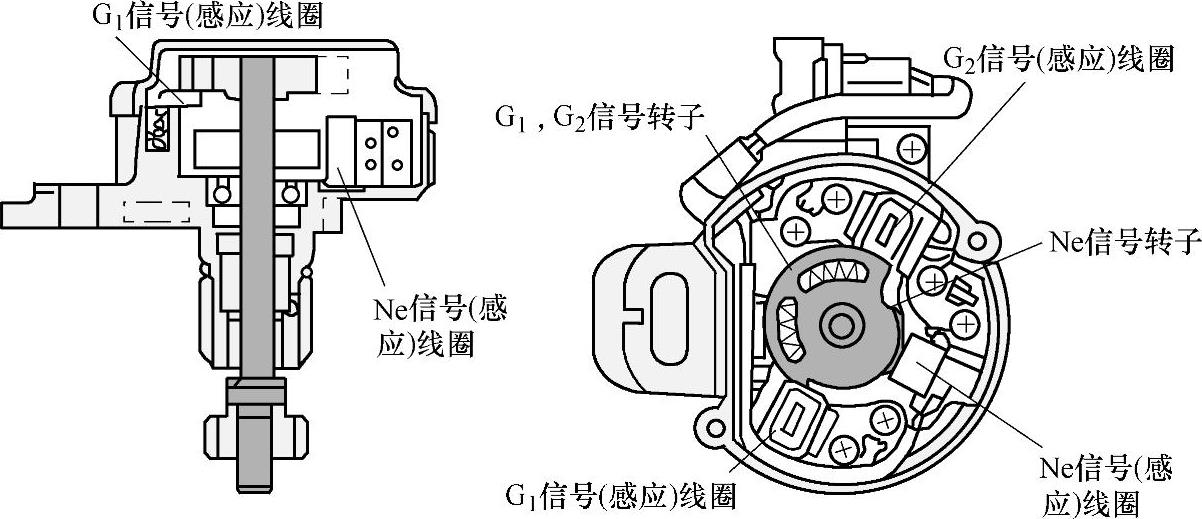

分电器内装有点火控制模块(ICM)的系统中,点火控制模块除了和发动机电子控制单元(ECU)共同控制点火正时外,还起到信号放大电路的作用。现在不少发动机的点火系统中,分电器只负担产生相应信号和分配高压电到火花塞的作用,这种分电器的结构更加简单。如图9-3所示,为丰田皇冠2 JZ-GE发动机的分电器,在这个分电器中,有三个传感器感应线圈,其中一个检测曲轴转角位置,另两个检测凸轮轴转角位置。

图9-3 丰田皇冠2 JZ-GE发动机分电器的分解图

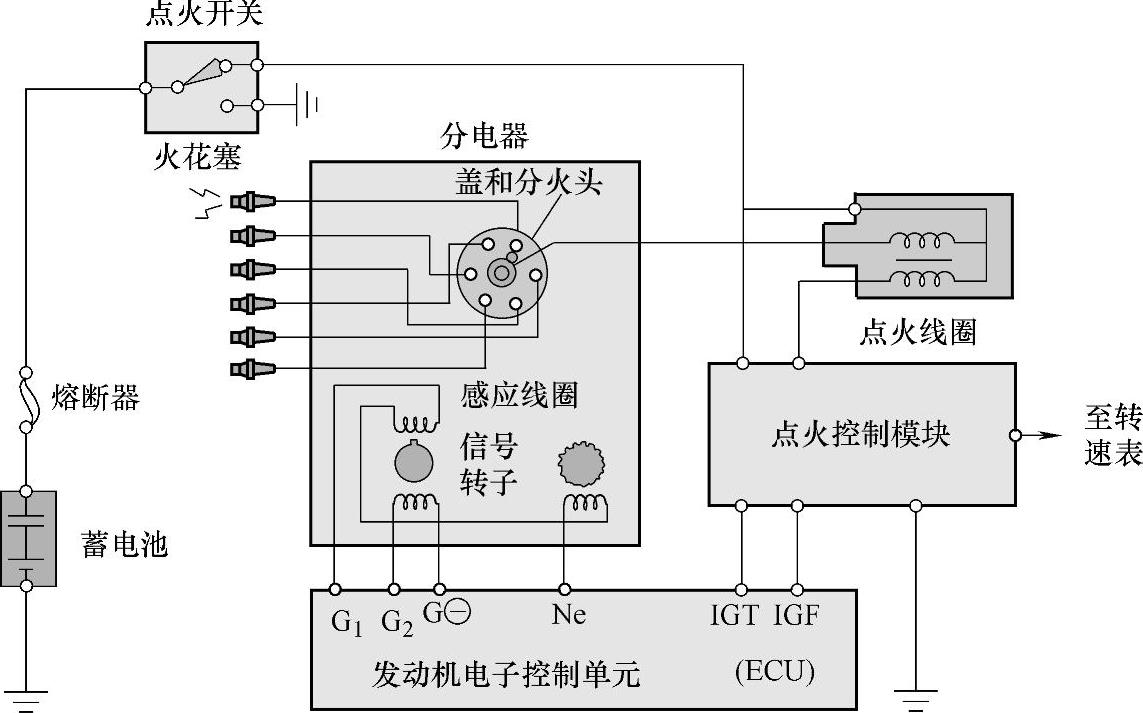

如图9-4所示,为这种分电器式电子点火线路图。

图9-4 丰田皇冠2 JZ-GE发动机点火系统线路图

这个点火系统的发动机电子控制单元,是根据发动机的工作状况,如发动机转速、发动机温度和进气歧管绝对压力传感器等输入的信号来确定点火正时的,属于一种开环控制系统。

点火控制模块在得到来自发动机电子控制单元的点火正时信号后,瞬时切断初级电路的电流,使火花塞产生高压火花。同样,作为安全检测,当点火时,点火控制模块将一个确认点火的信号发送到发动机电子控制单元。

以丰田凌志LS400为例,假如8~13个连续IGT1(或IGT2)信号时间内没有IGF1(或IGF2信号)送至发动机电子控制单元,则发动机电子控制单元设置14号(或15号)故障码。(注:凌志LS400为V8发动机,有两个点火控制模块)。

Ne为曲轴转角传感器,输出发动机转速信号并测定曲轴的实际角度,G1和G22是凸轮轴转角传感器,产生点火脉冲信号。

以丰田凌志LS400为例,假如盘车后2s内没有Ne或G1或G2信号送至发动机电子控制单元,则发动机电子控制单元设置12号故障码。假如在0.1s内或在不低于1000r/min时没有Ne的信号送至ECU或在G1和G22的信号间隔内没有12个Ne的信号脉冲送至发动机电子控制单元,则发动机电子控制单元设置13号故障码。

2.无分电器式电子点火(DLI)系统

无分电器式点火系统完全取消了分电器,它是将点火线圈产生的高压电直接通过高压线传递给火花塞,使其点火。

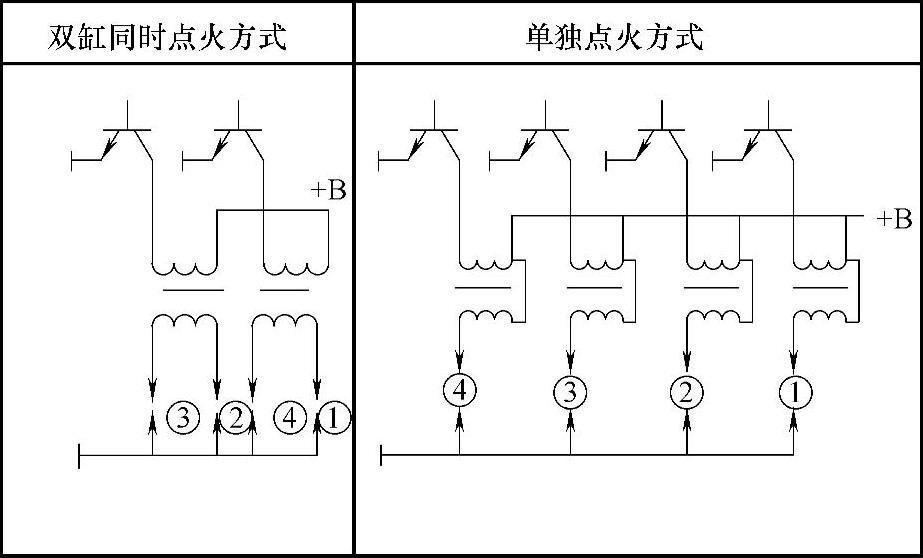

无分电器式点火系统又分为双缸同时点火方式和单独点火方式两种,如图9-5所示。

双缸同时点火方式。指两个气缸合用一个点火线圈,即一个点火线圈有两个高压输出端,分别与两个火花塞连接,负责对两个气缸点火。

图9-5 无分电器式点火系统的类型

单独点火方式。指每个气缸的火花塞都配用一个点火线圈,单独对本缸进行点火。

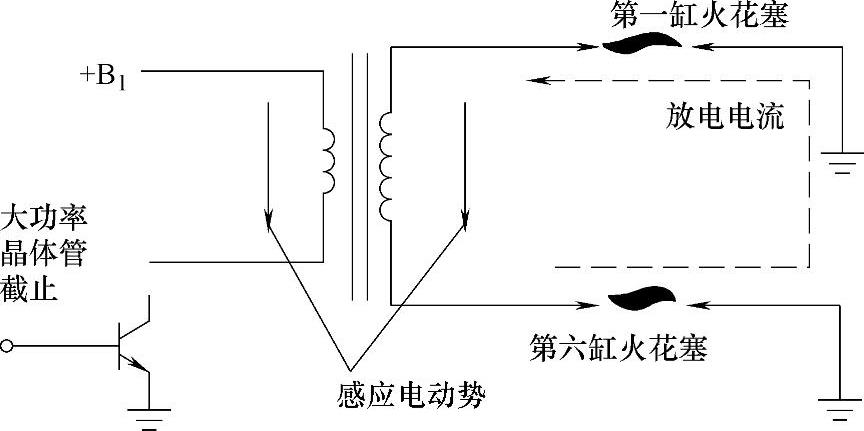

(1)无分电器式双缸同时点火系统的结构与工作原理 无分电器双缸同时点火系统用一个点火线圈对到达压缩和排气上止点的两个气缸同时实施点火。压缩上止点的气缸点火后,混合气被引燃而做功;排气上止点的气缸点火后不产生功率,电火花浪费在废气中,但由于气缸内压力比压缩上止点的压力低很多(仅稍高于1个大气压),而火花塞电阻值很小,因此只需消耗很小的放电能量就能使高压电流通过。

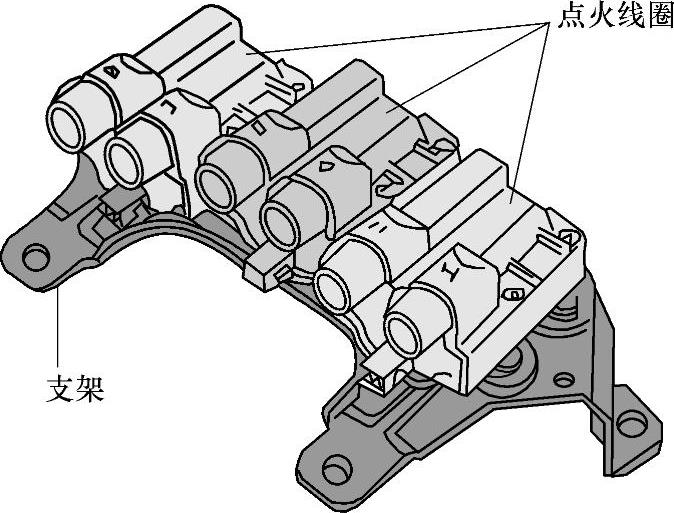

如图9-6所示,同时点火方式中每两缸合用一个点火线圈。排气行程的气缸和压缩行程(点火)的气缸同时点火,其放电电路如图9-7所示。

图9-6 无分电器点火系统的点火线圈

图9-7 双缸同时点火时的放电电路

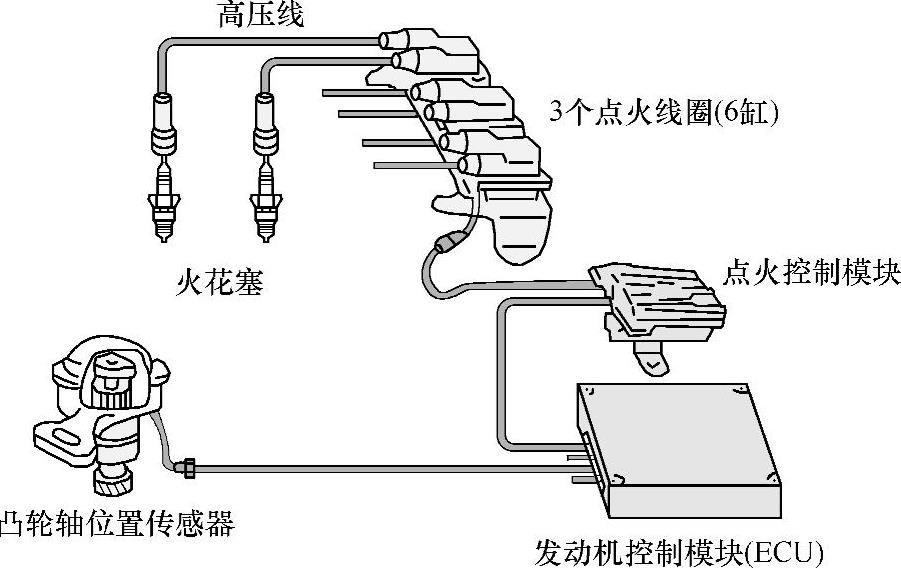

采用无分电器式双缸同时点火系统的有日本电装公司生产的DLI系统、奔驰111和104发动机、国内桑塔纳2000GSi、ARJ发动机、捷达AHP发动机、奥迪2.6L发动机以及宝来AGN发动机等。如图9-8所示为宝来AGN发动机的点火系统。

(2)无分电器式双缸同时点火系统的实际应用 现以日本电装公司生产的DLI系统为例,说明此类点火系统的结构与工作原理。DLI系统的构成如图9-9所示,它是由凸轮轴位置传感器、发动机电子控制单元、点火控制模块及点火线圈组成。

图9-8 宝来AGN发动机的点火系统

1—高压线 2—火花塞 3—3孔插头(黑色用于爆燃传感器1-G61,棕色用于爆燃传感器2-G66) 4—安装螺栓 5—爆燃传感器1-G61 6—爆燃传感器2-G66 7—插头 8—安装螺栓 9—霍尔传感器G40 10—螺栓 11—垫片 12—隔板(用于霍尔传感器G40) 13—螺栓 14—插头 15—点火线圈(带末级功率放大器)

发动机电子控制单元的作用是根据凸轮轴位置传感器的信号,选择应该点火的气缸,并把点火正时信号输送给点火控制模块。

点火线圈的作用是向火花塞输出高压电。如图9-10所示为DLI系统方框图。

1)凸轮轴位置传感器。凸轮轴位置传感器的外观与结构如图9-11所示。由于发动机的结构设计,发动机工作时,同一时间内,凸轮轴每旋转1圈,曲轴要转2圈。

(https://www.xing528.com)

(https://www.xing528.com)

图9-9 DLI系统的构成

图9-10 DLI系统方框图

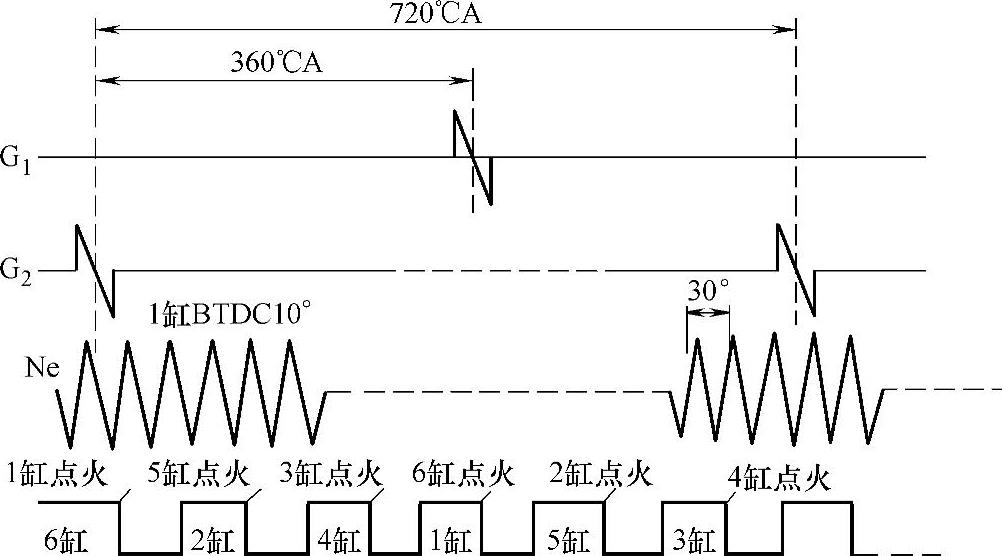

凸轮轴位置传感器的作用是产生凸轮轴角度信号及凸轮轴角度基准位置信号,并把这些信号输入到发动机电子控制单元中。发动机电子控制单元根据G1、G2及Ne的信号判别气缸,检测凸轮轴角度以及决定点火时间的初始位置。

2)G1信号(第6缸判别信号)。利用G1信号可以判别出处于压缩行程的第6缸已到上止点前10°(此角度随发动机型号而不同)。凸轮轴位置传感器每旋转1圈(发动机曲轴转两圈)就会在G1信号线圈上产生1次电动势,其产生时刻为第6缸的压缩行程近于上止点位置时。G1信号产生后,就完成了第6缸的点火准备工作,利用此后产生的Ne信号就可确定第6缸的点火时间。

3)G2信号(第1缸判别信号)。利用G2信号可以检测出第1缸处于压缩行程,活塞已到上止点前10°(此角度随发动机型号而不同)的位置。从凸轮轴位置传感器的转子角度看,G2信号正好处于与G1号相差180°的位置上,其波形与G1信号波形相同。当G2信号产生以后,就完成了第1缸的点火准备工作,再利用此后产生的Ne信号,就可以确定第1缸的点火时间。

图9-11 凸轮轴位置传感器的外观与结构

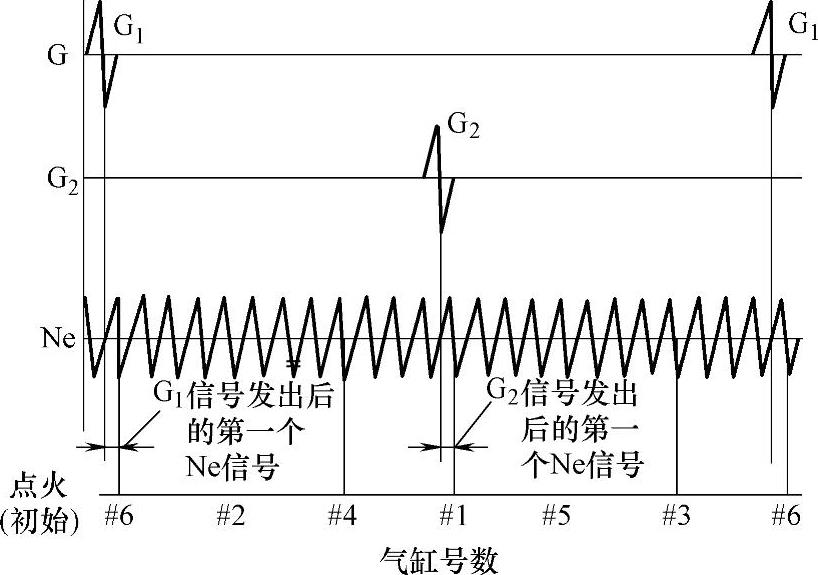

4)Ne信号(曲轴角度信号)。当G1或G2信号产生时,说明第6缸或第1缸处于压缩上止点前10°(此角度随发动机型号而不同),因此必须对该缸完成点火准备,G1或G2信号产生后所产生的Ne信号即成为第6缸或第1缸的点火正时的基准信号,G1、G2和Ne信号之间的关系如图9-12所示。

5)点火次序和点火时间的确定。点火正时的时序如图9-13所示。

G1信号产生并输入发动机电子控制单元后,发动机电子控制单元便知道6缸要点火,并完成点火的准备工作,紧接着G1出现的第1个Ne的信号过零点的位置,便是6缸的点火触发信号,即初始点火提前角。6缸点火触发信号产生后,点火信号便分3次给出,每出现4个Ne的脉冲信号即曲轴每转120°便给出1次点火信号,使2缸、4缸依次点火。G1信号产生180°后,便出现G2信号,同理依次分别给1、5、3缸发出点火触发信号。如此反复,信号转子每转360°即曲轴每转720°,各缸按1→5→3→6→2→4的点火次序轮流点火1次。由上可知,在G1、G2信号产生之后,可根据G1、G2信号,由Ne的信号确定三个缸的点火信号,每4个Ne的信号中就有1个形成点火信号,并且都是以G信号为原始出发点的,之后再以Ne的信号为基准产生3个缸的点火信号。

图9-12 G1、G2和Ne信号之间的关系

除原始设定外,其余情况下的点火提前角为电子提前控制式,由发动机电子控制单元所确定的点火信号输入到点火控制模块中,由点火控制模块控制点火线圈的初级电流,从而完成点火。

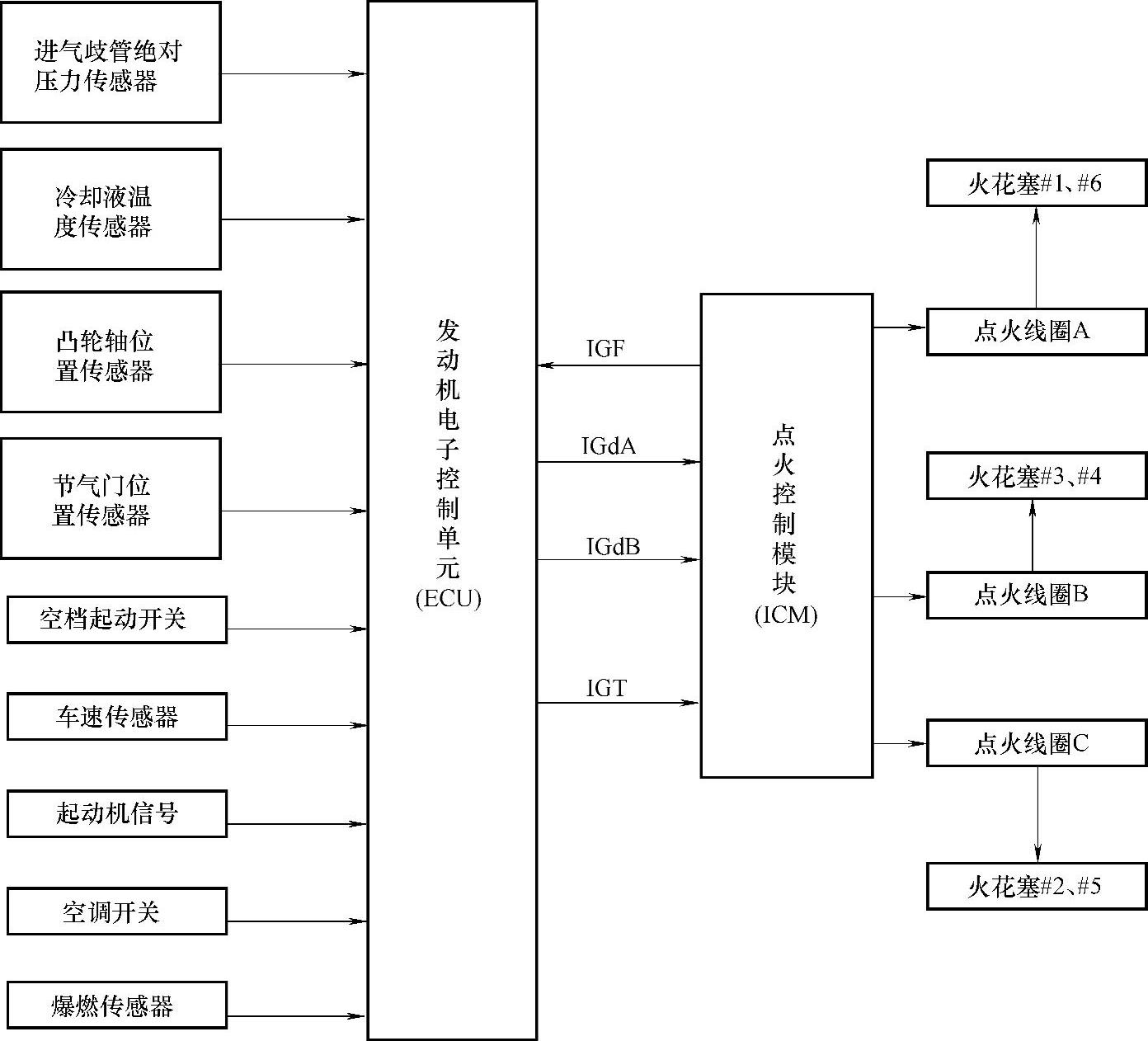

发动机电子控制单元中,预先存储了发动机各种状态下的最佳点火提前角,根据如图9-14所示的各种传感器的信号,从记忆的点火数据中选出最佳点火提前角,并输入到点火控制模块中去。

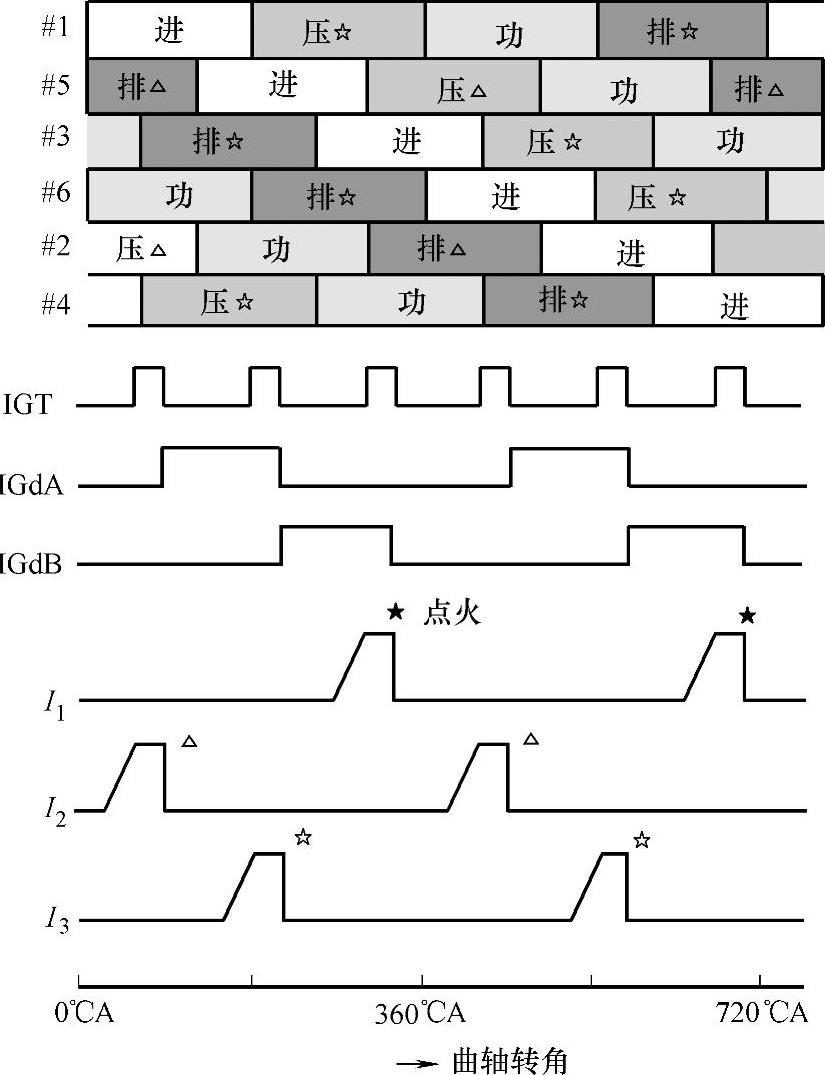

6)发动机电子控制单元的输出信号。发动机电子控制单元通过凸轮轴位置传感器接收到G1、G2、Ne的信号,向点火控制模块输出IGT、IGdA、IGdB三个信号。

7)IGT信号。IGT信号就是点火正时信号,如图9-15所示。如前所述,当G1或G2信号产生时,发动机电子控制单元以此信号为基准,根据Ne的信号控制其后的3次点火信号,即每4个Ne的信号产生1次点火信号(4个Ne的信号为60°,相当于曲轴转120°,而每产生3次点火信号后,再经G信号重新设定其后的3次点火信号)。

图9-13 点火正时流程图

图9-14 最佳点火正时的确定

点火提前角的控制仍然由发动机电子控制单元根据发动机转速、真空度、节气门位置、冷却液温度等信号进行控制。

闭合角的控制由点火控制模块中的闭合角控制电路进行控制。

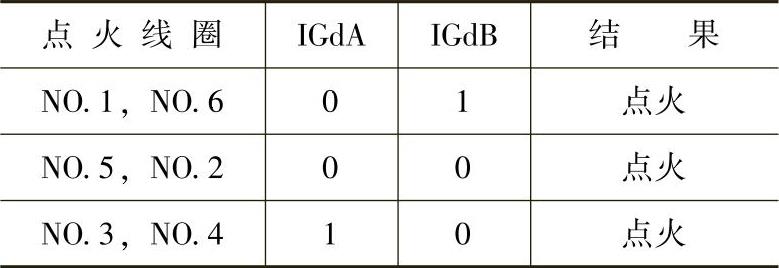

8)IGdA、IGdB信号。由于来自发动机电子控制单元的IGT信号必须分配给三个点火线圈,所以发动机电子控制单元必须输出两个气缸判别信号IGdA和IGdB,如图9-16所示。

图9-15 IGT信号

发动机电子控制单元根据G1、G2及Ne的信号查表选择IGdA、IGdB的信号状态,并将IGdA和IGdB的组合信号输出,这一组合信号与气缸点火顺序一致,如表9-1所示。点火控制模块中的气缸识别电路根据这些信号的组合,将IGT信号分配给晶体管驱动电路,这一驱动电路又与相关的点火线圈相连,最终控制相应的火花塞点火。

表9-1 IGdA、IGdB的信号状态

图9-16 IGdA和IGdB信号状态

9)点火控制模块(ICM)。点火控制模块的主要功能是接收发动机电子控制单元发出的IGT、IGdA、IGdB的信号,并依次驱动各个点火线圈工作。另外它还向发动机电子控制单元输入点火监测信号。

点火控制模块采用了内有气缸判别、闭合角控制、恒流控制、安全信号等电路的全晶体管点火控制模块。点火控制模块的外观如图9-17。

点火控制模块的具体工作过程如下所述:

点火控制模块中的气缸判别电路是根据判缸信号IGdA、IGdB的状态,决定哪条驱动电路接通,并将IGT点火正时信号送往与此驱动电路相连接的点火线圈,完成相对应气缸的点火。例如,如果IGdA、IGdB的信号状态分别为0和1时,气缸判别电路使功率晶体管Tr1导通(图9-10),将点火正时信号送给1缸和6缸的点火线圈,使其工作,完成对1缸和6缸的点火。

图9-17 点火控制模块的外观

点火监测信号IGF的作用是将点火控制模块切断点火线圈初级电流的信号反馈给发动机电子控制单元,使点火控制模块具有安全功能。如果点火控制模块出现故障使火花塞不点火,但曲轴位置传感器工作正常时,喷油器会照常喷油,造成气缸内喷油过多,结果会出现再起动困难或行车时三元催化转换器过热等现象。为避免这种现象发生,当IGF信号连续8~11次(如凌志LS400)无反馈信号送入发动机电子控制单元时,发动机电子控制单元判断点火系有故障,并强行停止喷油器工作。

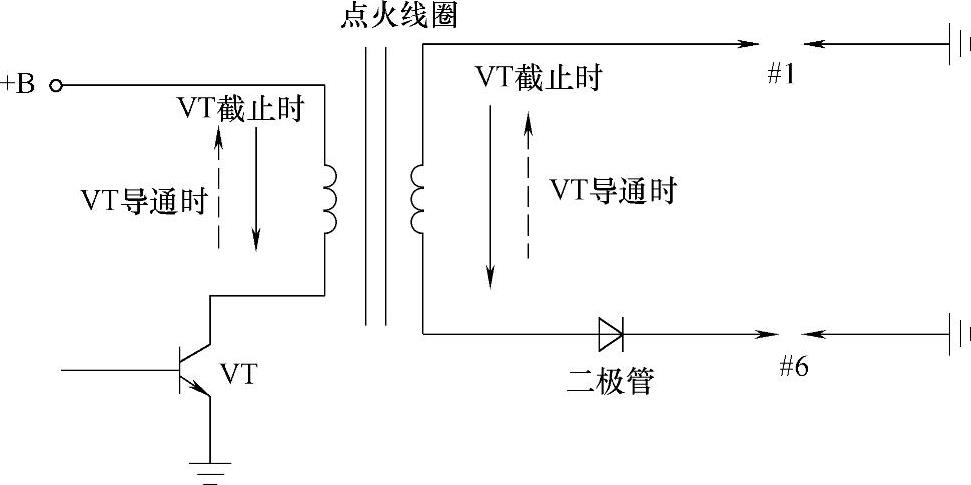

10)点火线圈。一般传统点火线圈的次级线圈有一端与初级线圈相接,是一种自感式线圈。而无分电器点火系统采用小型闭磁路的点火线圈,是互感式线圈。次级线圈的两端分别与两个气缸上的火花塞相连接,每个点火线圈分别供两个气缸的火花塞同时串联点火。

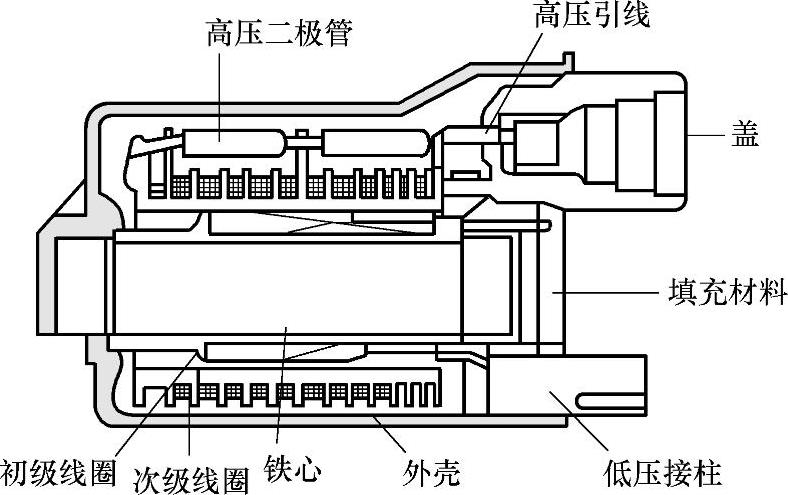

DLI小型闭磁路点火线圈由铁心、高压二极管、外壳、次级线圈、初级线圈等组成,如图9-18所示。

DLI小型闭磁路点火线圈与其他闭磁路点火线圈在结构上主要有以下两点区别:

其一是DLI闭磁路点火线圈的初级线圈与次级线圈没有连接,各自独立,如图9-18所示。初级线圈的一端与电源“+”极相连,受点火开关控制。另一端与点火控制模块内功率晶体管的集电极连接。当功率晶体管导通时,初级线圈通电,在其周围的环形铁心中充满磁场,当其周围磁场瞬间消失时,次级线圈感应出高压电使火花塞跳火。

图9-18 DLI小型闭磁路点火线圈

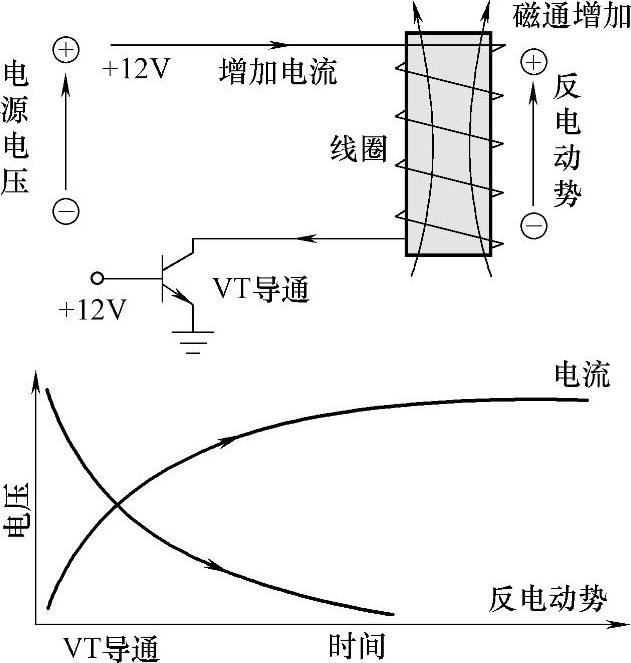

图9-19 大功率晶体管VT导通时的电动势

图9-20 高压二极管的作用

其二是次级线圈中串联一只高压二极管,其作用是为了避免功率晶体管导通时,点火线圈产生的电压造成火花塞误跳火。如图9-19所示,在大功率晶体管导通的瞬间,初级线圈产生最大反电动势为电源电压12~14V,次级线圈产生大约2000V的电压。因为无分电器点火系统没有配电器,所以这2000V电压将全部作用于火花塞上。此电压若产生在压缩行程末期的实际点火时期,由于气缸压力高,此电压不足以使火花塞跳火。但如果大功率晶体管导通时期发生在进气行程末期与压缩行程的初期之间,这时气缸内的压力甚至低于大气压力,因此2000V的高压电很可能使火花塞跳火。特别是火花塞间隙较小,而充电系电压又大于规定值14V时,火花塞很有可能发生跳火,这将使发动机产生回火等现象而不能正常工作。为防止这种现象的产生,在点火线圈的次级线圈内串联1个高压二极管,如图9-20所示。当大功率晶体管VT导通时,由于二极管的反向截止功能,2000V的高压电就无法使火花塞跳火。而当大功率晶体管VT截止时,次级线圈产生高压电,二极管对此不产生影响,可使火花塞顺利地跳火。

11)高压线与火花塞。高压线与老产品相同,未更改,但采用了特殊的火花塞,在更换时应注意,必须装用正确型号的火花塞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。