1)主机主要技术性能参数

机型:HHM-MAN B & W 6S50MC-C,两冲程单作用,可逆转,带有废气透平增压器的十字头式船用柴油机

气缸直径:500mm

活塞冲程:2000mm

主机功率×转速:

最大连续输出功率:9480kW×127r/min

服务输出功率:7769kW×119r/min

旋转方向(正车):顺时针(从飞轮端前视)

发火顺序:1—5—3—4—2—6

增压器:ABB TPL77-B12

调速器:NABCO MG-800

启动换向空气压力:3.0MPa

控制空气压力:0.7MPa

安全空气压力:0.7MPa

燃油消耗率(MCR):171g/(kW·h)

系统滑油消耗量:2.75g/(kW·h)

气缸油消耗量:1.1~1.65g/(kW·h)

主机最低稳定转速:38r/min

电源:

三相:440V,60Hz

单相:220V,60Hz

操纵系统电源:直流24V

调速器瞬时调速率:≤15%

最大爆发压力:15MPa

扫气压力:0.365MPa

排气温度(各缸):320~390℃

排气温度:

增压器前:380~430℃

增压器后:220~300℃

增压器转速:15960r/min

增压器废气进口最大温度:520℃

缸套水预热介质:蒸汽

燃油(柴油或重油):700cSt(50℃)

曲轴甩档:

第6缸:≤0.47mm

其余各缸:≤0.23mm

2)辅助设备运行参数

燃油供油泵(×2):4.09m3/h,0.4MPa,75cSt

燃油循环泵(×2):7.23m3/h,0.4MPa,16cSt

柴油供油泵:3.73m3/h,0.4MPa,7cSt

主滑油泵(×2):205m3/h,0.6MPa

主机缸套水冷却泵(×2):85m3/h,0.3MPa

主机缸套水预热泵:8.5m3/h,0.15MPa

低温淡水冷却泵(×2):430m3/h,0.35MPa

主海水冷却泵(×2):450m3/h,0.3MPa

主空气瓶(×2):4.5m3,3MPa

主空压机(×2):180m3,3MPa

3)主要传感器参数

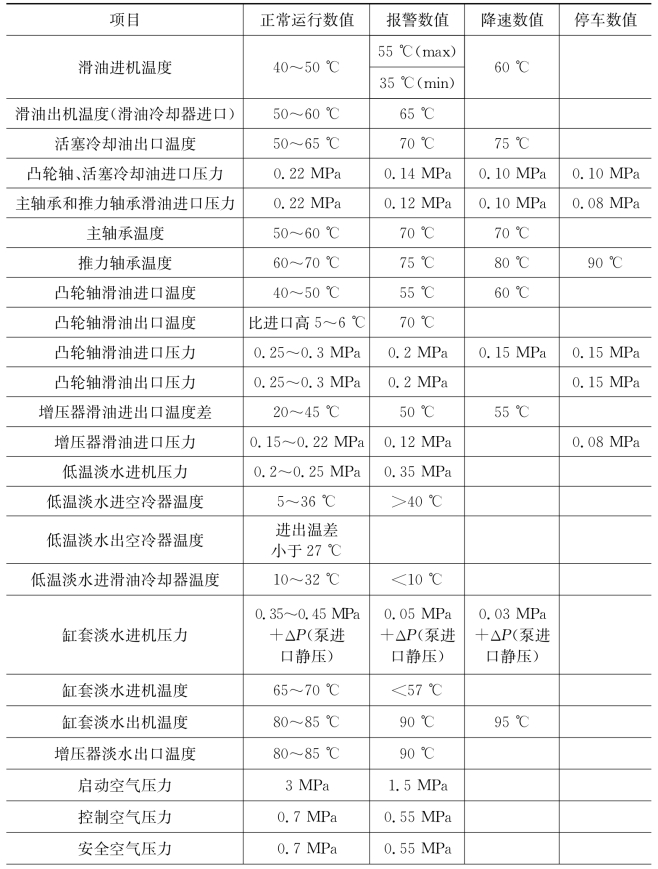

主要传感器参数如表8.5所示。

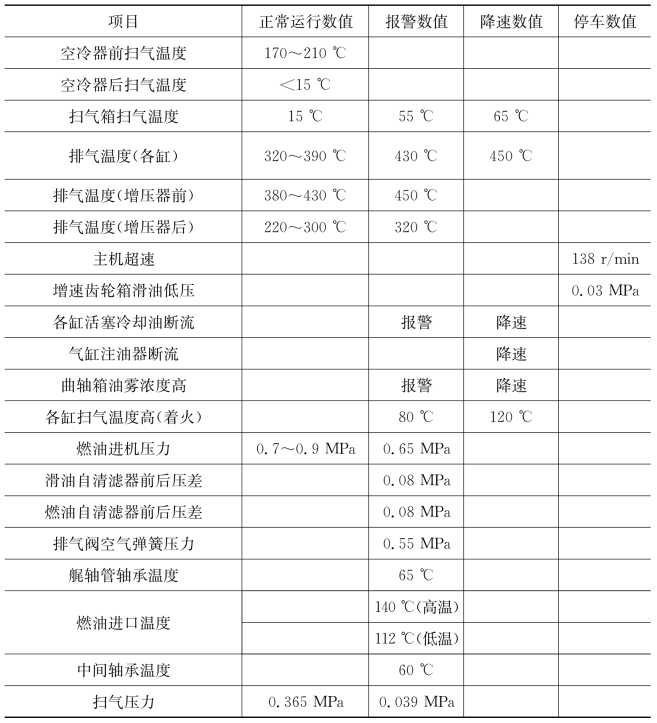

表8.5 主要传感器参数

续表8.5

4)码头动车应具备的条件

(1)主机、轴系安装工作全部结束,报验合格;轴系各轴承已清洁干净,并按要求加入润滑油到规定位置。

(2)船舶电站、组合锅炉及所有泵浦试验报验合格。

(3)为主机服务的各动力管系具备试车的条件。

(4)主机轴系去油封和清洁工作结束;主机供油管系清洗结束并报验合格。

(5)主机机旁控制台、集控室、集控台和驾控台的仪表计量合格并安装完整。

(6)主机上各传感器安装、接线。

(7)主机接线箱接线。

(8)主机辅助鼓风机能可靠工作。

(9)主机遥控系统、机舱监测报警系统可以正常工作。

(10)主机动车前的系统性检查和调整完毕。

(11)船舶系泊牢固可靠,驾驶室有值班观察;船舶吃水不小于5m,码头水深不小于8m。

(12)准备好有关专用工具和备件。

(13)辅锅炉注水到规定水位。

(14)机舱噪音大,注意耳膜保护和可靠的通信联络。

5)主机动车前检查和调整

(1)全面检查主机及为主机服务的滑油、燃油、冷却水、压缩空气和排气管路等各动力管系的完整性和正确性,注意主机和各动力管系、箱柜接头准确。将上述各系统的辅机启动并运转,检查其可靠性、畅通性以及压力和温度。

(2)所有计量仪表应经计量。

(3)检查辅助鼓风机运转方向。

(4)放尽启动空气管系、控制和安全空气管系中的残水;将启动空气导入缸头启动阀,检查其关闭情况及气密性;将控制空气导入排气阀气动活塞,检查排气阀关闭情况。

(5)启动主滑油泵,检查油压,检查活塞、增压器、凸轮轴、十字头各轴承油流情况,检查增压器应急油箱油位。

(6)启动中央冷却海、淡水泵,检查水压,检查冷却水系统的畅通性(应流通到中间轴承、主机等设备的冷却器中且均无渗漏现象)。

(7)检查调油机构工作是否正常:关闭启动空气分配器截止阀以防柴油机转动,检查指示灯是否亮;选择机旁操作,将调油门拉向增油方向,检查各油泵拉杆上刻度是否显示在供油位置;油门拉回停车位置,检查各油泵拉杆上刻度是否显示在零位;打开启动空气分配器进气阀,检查指示灯是否熄灭。

(8)对下列主机安全保护装置进行模拟试验(主机应能停车):

①主机滑油低压不超过0.12MPa;

②推力轴承高温不低于90℃;

③超速停车不低于138r/min。(https://www.xing528.com)

(9)对应急车钟进行联络试验。

6)主机首次动车前的确认工作

(1)“主机动车前检查和调整”工作全部结束,检查合格。

(2)船舶系缆可靠,舵应在空位,并且固定可靠;如果转舵机构已加油,锁舵,防止动车时跑舵。

(3)检查主机、轴系、排气管及烟囱上是否有异物搁靠或有人在工作。

(4)螺旋桨、艉轴和船体水下部分应经检查确无外物。

(5)中间轴承油位正确(60~85mm),首尾密封装置和艉轴管轴承油箱油位正常,主机轴系应加油处加油,气缸注油器油位正常。

(6)冷却水系统加满水,放尽气,系统各阀件处于正常工作位置。

(7)燃油系统加满燃油,打开滤器和高压油泵放气旋塞放尽空气后关闭;系统各阀件处于正常工作位置。

(8)泄放扫气箱中的污水、污油。

(9)空气瓶充满压缩空气,压力为2.5~3MPa;吹除瓶中的水和沉积物;空气系统各阀件处于正常工作位置。

(10)滑油系统各阀件处于正常工作位置;启动主滑油泵,再次检查各处进油回油情况,同时打开示功阀盘车1~2周。

(11)逐缸压入气缸油,直到各气缸气缸油孔出现连续油滴而无气泡为止。

(12)检查艉轴、艉轴管轴承及密封装置供油的畅通性。

(13)接通超速保护器电源,保证此系统能正常起作用。

(14)接通冷却水温度、滑油温度和压力信号电源,使各保护装置处于正常工作状态。

(15)启动前,如机舱内温度低于10℃应进行暖缸,当淡水温度达20℃以上方可动车。

(16)把主启动阀的锁紧板提高到工作位置,指示灯应亮。

(17)检查盘车机是否处于脱开并锁紧状态,再次检查各系统阀件是否处于工作状态,确认一切就绪后发出主机动车信号。

7)吹车

(1)启动主滑油泵。

(2)启动中央冷却淡海水泵,向主机、轴系供冷却水。

(3)检查油门(应在停油位置吹车时不供油)。

(4)高压空气吹车,应将各缸示功阀打开,把手柄推到“微速”档进行吹车,曲轴转动后扳回停车位置。需吹车数次,以吹净活塞顶部水油气。

(5)吹车时曲轴应运转自如,并注意倾听增压器转子回转的响声。

8)正式启动(机旁应急操纵台)

(1)关上各缸示功阀。

(2)启动供油单元以及为主机服务的所有的油泵、水泵,检查效用并逐一放气,检查压力表、温度表的示值是否达到规定数值。

(3)将操纵手柄推到启动位置,然后将转速提到50~60r/min。

(4)全面检查各系统的温度、压力数值;注意主机运行是否异常,是否有噪音和敲击声;用手触摸主机轴系各运转部件外壳,判断温度是否正常;打开示功阀观察烟色,判断燃烧是否正常。如果有异常情况,应立即停车;如果正常,连续运转5~10min后停车。

(5)停车后,打开示功阀,并使滑油和冷却水继续循环不少于10min。

(6)停车10min后方能打开曲轴箱,观察箱内烟色,并用手触摸主轴承、连杆轴承、滑块等运动部件,应无温度异常。

(7)进行触摸检查时应切断启动空气,同时将盘车机与飞轮啮合,防止启动。检查完毕后,一切复原。

(8)检查正常后,重新启动主机并将主机转速提高到70r/min,动车30min并按序再次仔细加以检查。

(9)一切正常后可以停车并做完车工作。

(10)进入系泊试验前的各项准备工作。

9)主机系泊试验主要项目

(1)盘车机试验

①检测控制箱和电机冷态绝缘电阻;

②主机盘车机啮合时,主机不能启动,检查联锁装置的可靠性。

(2)报警装置试验

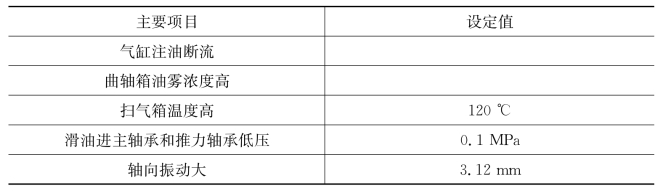

按照“机舱控制监测报警清单”及制造厂规格书,模拟验证压力、温度和其他报警装置的功能(表8.6所示为主要验证项目的设定值)。

表8.6 主要验证项目及其设定值

续表8.6

(3)安全保护装置试验

①自动停车功能试验:当主机滑油压力不超过0.12MPa,或推力轴承温度不低于90℃,或转速不低于138r/min工况下,主机应停车。

②自动降速试验:主机在表8.6所示各工况下,报警单元应有报警信号并输出降速信号。

(4)主机遥控启动和倒车试验

在两个主空气瓶充满压缩空气(3.0MPa),并在不进行空气补充的情况下,在机舱集控室进行主机冷态启动,直到不能启动为止。要求启动次数不少于12次,且正车倒车交替启动。记录启动次数、启动时间、最低启动压力。

(5)快关阀试验

在消防控制站进行各燃油、滑油舱柜箱、防火风闸和烟囱百叶窗快关阀气动关闭,应准确可靠。

①减压阀效用从3MPa减至0.7MPa。

②快关阀气瓶60L,泄放畅通且安全阀起跳准确可靠,起跳压力为3.3MPa。

③通过各操纵手柄对各快关装置进行关闭(试验二次)。具体快关装置如下:

a)机舱风管防火风闸:3只;

b)分油机室防火风闸:1只;

c)烟囱百叶窗:4只;

d)燃滑油快关阀:27只。

(6)主机运行试验

为主机服务的中央冷却淡海水泵、缸套冷却水泵、燃油供给泵、燃油循环泵、主滑油泵都设置1号泵服务、2号泵备用,主机以各1号泵服务运转30min后停车,再转换为以各2号泵服务运转15min,观察主机、轴系和辅机的运行配合情况。

(7)主机遥控操纵系统

①系统及相关试验检查

a)检查系统安装的完整性和准确性;

b)进行主要辅机的遥控转换试验;

c)进行主机的变速试验;

d)进行主机的应急停车试验。

②桥楼操纵

a)进行桥楼与集控、机旁的信息联络和显示试验,以及驾驶桥楼→集控室指令和应答试验。

b)操纵转换试验(在主机停机的情况下进行该项试验):在集控室和机旁之间转换时,操纵位置按集控室→机旁的顺序进行转换;在集控室和驾驶室之间转换时,在指令由集控室发出及由驾驶室发出的不同情况下,操纵位置按驾驶室→集控室的顺序分别做一次。检查转换过程中各控制位置显示报警的准确性。

c)进行启动联锁试验。

d)主机转速表调整,即检查机旁、集控室、桥楼、两翼的转速指示是否一致,不一致时应予以调整。

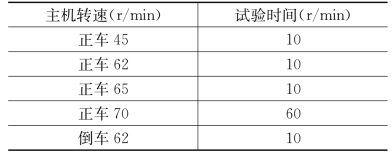

(8)主机负荷试验

按表8.7进行主机负荷试验。试验时,检查主机轴系在各个工况下的运转情况,各部件是否出现异常响声、发热和振动现象,冷却润滑系统是否正常。在每一工况试验结束时,立即进行热工参数的测量和记录。

表8.7 主机负荷试验参数

主机负荷试验结束后立即检查主机横撑结构侧螺栓是否松动,并再次紧固,紧固力矩为215N·m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。