1)管系安装的技术要求

(1)首先检查管子、阀件、附件等是否合乎图纸要求,以及检查它们的完整性和管子清洗后的封头包扎是否被破坏等。管子安装时,船体需要开孔的部位开孔后,孔边必须修整光顺,氧化渣和毛刺必须全部清除干净,孔的尺寸公差和形位公差必须符合有关标准。

(2)按船舶管路系统布置图及管子零件图进行管子安装,不得任意更动走向.以免影响全局。

(3)按照系统安装图在相应的位置上安装管子支架等有关附件,装妥后开始管子安装:首先应选择好安装起点,—般以管路较密、较多的区域作为起点,同时应考虑安装管系的层次和步骤,按先里层后外层的原则进行安装;然后安装主要的总管,再安装分支管,安装时可先用临时螺栓安装全部管子,检查与规定路线是否相符,并进行必要的校正工作;最后装配合拢管子。

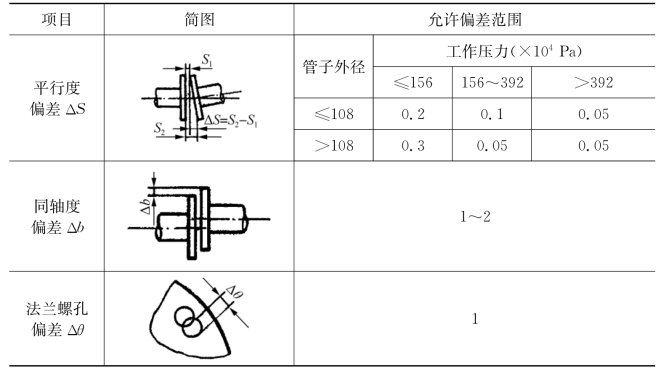

(4)安装时,两根管子的末端应自然对准,不能采用杠杆和夹具等强行对中。法兰面及螺孔的偏差范围如表6.9所示。

(5)所有的管子接头,管子、机械设备、隔舱管接头等法兰连接处均应垫上均匀的压紧衬垫。衬垫材料根据输送的工质、温度和压力选用,衬垫的内径边缘不应盖住管子或附件的流通截面,衬垫厚度为0.5~3mm,视其管径大小而定。

(6)管子(包括其上的连接件及绝缘层)与管子间,管子与设备或船体间的距离不应小于10mm;管子绝缘层和船体之间的距离不应小于50mm;蒸汽管路与电缆及高压空气管之间的距离不小于100mm(当包绝缘隔热层时,距离不小于50mm)。

(7)穿越居住舱室或走廊的暗管,必须在覆盖天花板之前检查其安装质量,确保不泄漏,以免返工;装在船外水线下的管子接头应有保险装置,防止松动,并且要考虑到防止管子振断、振裂;疏排水系统要保证污水、污物等顺利流通,所以应将它们装成有—定的倾斜度,并在适当位置设置能进行人工疏通的可拆装置。

表6.9 法兰面及螺孔的偏差范围 (单位:mm)

(8)法兰连接螺栓应露出螺母1~3牙,在安装螺纹接头时必须在管子螺纹部位绕上聚四氟乙烯的塑料薄膜,以保证连接的紧密性。

(9)阀件安装时应考虑手轮操作方便,并使流体的压力在阀盘的下面,以减轻开启的力量及减少阀填料函处的漏泄。

(10)所有蒸汽管、排气管和温度较高的管路应包扎绝缘材料,绝热层表面温度不应超过60℃,且可拆接头及阀件处的绝热材料应便于拆换;非冷藏装置的管路通过冷藏舱时应包扎防冻材料,以防冻结。

(11)承受胀缩或其他应力的管子,应采取管子弯曲或膨胀接头等必要的补偿措施;干货舱和深舱等不便检查处所的管子不得装设滑动式膨胀接头;所用的膨胀接头应为船检部门认可的型式,与膨胀接头毗邻的管子应适当的校直和固定;必要时,波纹管型膨胀接头需加以防护,以防机械损伤。

(12)管路和附件的油漆、特征记号的油漆,以及识别板刻字的内容和规格、特征记号的油漆颜色等应符合有关规定,且油漆表面不得有漏漆、剥落等缺陷。

2)管系安装质量检验

虽然船舶管路系统各根管子都已在内场进行了必要的检验和强度试验,但是待管路在船上安装完毕后,还必须对系统进行质量检验。

(1)完整性检查

对每个管路系统,从其第一根管子的制造与安装算起,直到整个管路系统安装完毕,时间可长达数月。因此,安装完毕后,有必要对整个系统进行一次全面的完整性检查。完整性检查的内容包括:

①检查总的安装是否符合图纸要求;各部件和附件是否安装完整,相互位置是否正确;阀件的安装是否符合介质的流向,操作是否方便,仪表是否容易观察。(https://www.xing528.com)

②检查在可能积水与凝集水的部位是否有泄水装置疏水,甲板排水和粪便管路是否按流向具有一定的倾斜度;检查疏排水与粪便管路在弯角易积聚污物处是否设置疏通螺塞,蒸汽管路上是否有膨胀接头。

③检查吊架、支架的位置与数目是否符合图纸要求,对于需要伸缩或膨胀的管路,其支架或吊架是否满足伸缩或膨胀要求,并用手锤敲击来检查其焊接的牢固性。

④检查管子之间、管子与船壳板之间、管子与舱壁之间的距离是否恰当;检查需包扎绝缘的管子之间、管子与其他结构之间的间隙是否满足绝缘厚度的要求。

⑤检查法兰上螺母、螺栓连接的紧密性,管子表面有无油漆及绝缘包扎等。

(2)管路的紧密性试验

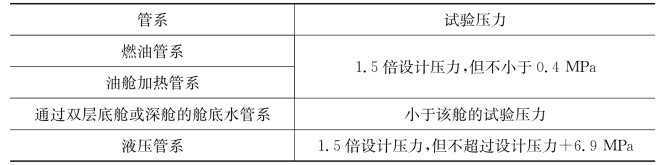

除了在车间内对管子进行液压试验外,管子在船上安装后,还需对整个管路进行一次压力试验,以检查管子接头的紧密性。该实验又叫做管子的紧密性试验,其试验方法可用气压试验,也可用液压试验,但常用的是液压试验(试验压力如表6.10所示)。

表6.10 装船后的液压试验

液压试验前,先将试验的管路同机械、设备、舱柜等设施相隔离(图纸规定一起试验的例外),隔离的方法可用关闭管路中的阀门来实现,或者将管路终端的法兰接头拆开,安装闷头垫片,再打开管路上的空气旋塞,防止产生气垫。试验时,首先向管路内注水,直至有水从空气旋塞溢出,关闭旋塞;然后利用外接的试验用水泵向管内加压至试验压力,并保持20min(在这段时间内压力的下降不得超过试验值的4%),检查整个系统接头间是否有渗水、漏水等现象。如发现有渗漏,应及时找出原因并消除,然后重新试压。

对于压缩空气管路,则采用压缩空气来检验。在检验时,要求主管路(从空压机至主储气瓶)在2h内的压力降不得超过2%,支管路在24h内的压力降不超过3%。若压力降超过规定值,或发现有漏泄现象,应及时找出原因并排除,直到试验合格为止。

(3)管路系统的运行试验

管路经过完整性检查和紧密性试验之后,还要进行运行试验。运行试验是与主机、辅机及锅炉的试验同时进行的,其目的主要是检验该系统工作的可靠性,检查该系统中工质的压力、温度是否符合整个系统的技术要求以及各有关设备是否工作正常等。

复 习 题

1.管系安装的对象有哪些?

2.管系安装的方式有哪几种?

3.什么是单元组装?单元组成的条件有哪些?

4.什么是分段反转舾装?什么是分段正转舾装?同一分段反转舾装和正转舾装部位有什么不同?

5.什么是盆舾装?它的作用是什么?

6.管系安装质量检验包括哪些方面?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。