1)垫片的选用

(1)材料

垫片材料选用的原则如下:

①高温管,如主辅机排气、蒸汽管系等,垫片的材料采用不锈钢石墨;对于温度低一些的凝水管、锅炉给水管系,可用无石棉纤维,但为密性可靠,也可采用不锈钢石墨。

②油管垫片的材料一般采用无石棉纤维。虽然无石棉纤维能防火,但不够致密,对于需冲洗的系统,为防止无石棉纤维有成分析出,可改用聚四氟乙烯。

③橡胶垫片具有密封性好的优点,但强度较差,适用于低压水系统,因此水系统垫片的材料除消防管因规范要求使用无石棉纤维外,其余均使用氯丁橡胶。

④饮水系统及相关的日用热水、淡水系统垫片的材料采用无毒硅橡胶。

⑤油轮的货油及相关系统因口径较大,压力较高,又需致密,因此垫片的材料,选用密封性较好、耐压较高的衬有不锈钢片的膨胀聚四氟乙烯。

⑥高于1.6MPa的压缩空气系统垫片的材料也应采用致密垫片,但若系统通径并不大,也可采用聚四氟乙烯,而不必使用膨胀聚四氟乙烯。

(2)规格

垫片的规格须与法兰通径、压力相符,且不准在大通径法兰内安装小通径垫片,也不准在压力级高的法兰内安装压力级低的垫片。

常用法兰垫片的内外径如图6.4所示。

图6.4 垫片内外径表示

d—内径;D—外径

2)螺栓、螺母的选用

(1)材质和强度等级

螺栓、螺母的材质和强度等级应按产品说明书确定;螺栓、螺母上须有强度等级的钢印,无钢印的螺栓、螺母不准使用。

(2)规格

螺栓的直径(螺纹直径)应符合法兰标准的规定,常用的法兰螺栓直径如表6.2、表6.3、表6.4所示。

表6.2 GB/T 46—1999、GB/T 47—1999系列法兰螺孔直径与螺栓直径对应表 (单位:mm)

表6.3 GB 2506—1989、GB 10746—1989系列法兰螺孔直径与螺栓直径对应表 (单位:mm)

表6.4 CBM 1012—1019系列法兰螺孔直径与螺栓直径对应表 (单位:mm)

螺栓的长度应保证紧固后螺栓端部伸出螺母的尺寸在0~0.5倍螺栓直径范围内。

3)管子的连接

(1)带法兰管子的连接

①连接步骤

a)检查管子的制造质量:对管子焊接、镀锌等缺陷设法消除;对法兰密封面仔细检查,确保密封面平整,密封线畅通;确认管子封口去除,管子内部清洁。

b)检查螺栓、螺母:螺栓、螺母的螺纹中应清洁,无固体微粒嵌入;对于排气管用的耐热钢螺栓和不锈钢螺栓,在螺母拧入的范围内预先喷上润滑剂。

c)将连接的两只法兰对中,插入部分螺栓![]() 一般为

一般为![]() 个螺栓,其中n为法兰螺孔数

个螺栓,其中n为法兰螺孔数![]() 并拧上螺母;法兰间留有放置垫片的间距,将垫片放入并使垫片与法兰同心,然后安装剩下的螺栓、螺母。如果法兰对中有困难,除了与设备连接的法兰外,可将撬棒插入法兰螺孔帮助对中,但不准过度用力强行对中。合拢管的法兰之间的间隙如较小,可用撬棒扁平端或凿子张开法兰面,放入垫片并摇动管子,使垫片与管子法兰同心。但这一方法不适用于与设备连接的合拢管。当合拢管法兰与设备之间间隙小时,可松开原安装管子的支架,调整间隙,合拢管安装后重新安装支架。如果此方法不适用,则重校合拢管。

并拧上螺母;法兰间留有放置垫片的间距,将垫片放入并使垫片与法兰同心,然后安装剩下的螺栓、螺母。如果法兰对中有困难,除了与设备连接的法兰外,可将撬棒插入法兰螺孔帮助对中,但不准过度用力强行对中。合拢管的法兰之间的间隙如较小,可用撬棒扁平端或凿子张开法兰面,放入垫片并摇动管子,使垫片与管子法兰同心。但这一方法不适用于与设备连接的合拢管。当合拢管法兰与设备之间间隙小时,可松开原安装管子的支架,调整间隙,合拢管安装后重新安装支架。如果此方法不适用,则重校合拢管。

图6.5 螺栓拧紧次序

d)拧紧螺栓螺母,拧紧次序(见图6.5)如下:操作最不方便的位置,代号A→A的对称点,代号B→A,B的分中,代号C→C的对称点,代号D→A,C的分中,代号E→…(依次类推)。拧紧不能一步到位,可按次序重复2~3次,并逐步增加扭矩,直到拧紧为止。由于个别螺栓拧得太紧会使其余螺栓松动,因此用力应均匀。最后,用与上一次相同的扭矩将所有螺栓紧一遍。

表6.5所示为螺栓螺母拧紧扭矩推荐值,供拧紧螺栓螺母时参考。

表6.5 螺栓螺母拧紧扭矩推荐值 (单位:N·m)

②注意事项

由于管子安装必须保证系统在密性试验时不泄漏,而保证法兰密性试验时不会泄漏所需要的螺栓紧固力矩的大小与法兰的平整度、法兰面对中的曲折大小、垫片的材质及厚度等因素有关,因此在法兰紧固时使用的扭矩可能会超过使用扭矩值和安全扭矩值,而当超过极限扭矩时,螺栓会变形、烂牙,甚至断裂。所以,当法兰泄漏时应找出法兰泄漏的原因,采取相应措施,不能过分使劲紧固螺栓螺母。

(2)平肩螺纹接头的连接

①连接步骤

a)清除中间接头和外套螺帽螺纹中的灰尘等固体颗粒,并用清洁的布擦拭干净。

b)检查螺纹是否有碰撞损伤变形,如有应用断锯条、细锉、螺纹铰板或螺丝攻修理。

c)当螺纹无缺陷时,在螺纹中涂润滑剂(牛油、滑油或二硫化钼)。

d)将垫片套在中间接头上或放在螺帽内平肩上,然后将外套螺帽套上中间接头,用手拧紧螺帽(螺帽转动应轻松流畅)。当用手转不动时,可用铁锤轻敲螺帽六角平面再用手拧,最后用与螺帽尺寸相配的开口板拧紧。

②注意事项

a)不可直接用扳手拧紧螺纹,以免螺纹咬死。

b)当管子制作或安装有误差而不能保证中间接头和平肩接头处于同一中心线时,应修改、矫正或重新安装管子。如果强行安装,会使螺纹接头容易咬死和渗漏。

c)螺纹接头在进行系统密性试验后以及通入热介质(蒸汽、凝水、热水)后需再紧一遍。

4)现场开孔

在船体结构上开孔有两种方式,第一种是由管子设计部门提供管孔位置和大小给船体部门,且船体加工资料中已包含管孔切割信息,由船体部门在船体加工阶段将管孔开好;第二种是由管子设计部门绘制开孔图,发管子安装部门,由安装部门按设计所提供的开孔图现场开孔。现场开孔分画线、开孔、打磨三个步骤,下面我们对这三个步骤进行一下介绍。

(1)画线

画线的依据有两种,一种是按开孔图,另一种是按管子实物。究竟采用何种画线依据,需在开孔前阅读管子安装图、托盘管理表及管子零件图。管孔上通常安装贯通件,凡与贯通件相接的管子为完成管,且两个或两个以上与贯通件相接的完成管都汇集到同一主管上,如果从贯通件到主管之间没有调整管,则这些管孔只能预先开一个,其余按实物开孔。除此之外,可按开孔图开孔。

①按开孔图画线步骤

a)认清船体分段的首尾、左右、上下、正反方向,方法为看分段标志或通过技术部门看船体分段工作图。

b)根据开孔图上管孔距船体构件尺寸及构件基准面找出管孔中心线在船体上的相应位置。对于正态制造的分段,因构架在反面,需从分段边缘找出构架位置并移植到甲板正面,且同一分段只要移植纵向、横向各一构件,就可以此为基准找出管孔位置。

c)画出管孔中心线和圆周线,在就近的船体上写上开孔直径,用样冲在圆心及圆周线上打印。

②按实物画线

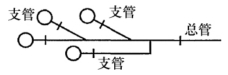

如图6.6所示,由一根总管上分出多个支管,且支管上连接的管子需穿过甲板。由于管子制作有积累误差,若事先将管孔全部开好会导致有些管子不能安装,因此采用按实物画线的方法。这里管路中的四个管孔可以全部等总管安装后再根据各支管管路尺寸确定开孔位置,也可以先开一个孔,并以这个孔为基准,安装一路支管和总管,再开其余三个孔。由于管子制作不可避免地存在误差,实际开孔的位置与开孔图上的位置会有偏差,但偏差不能太大,不能影响系统的使用效果或产生另外的安装问题。

图6.6 按实物画线示意图

(2)开孔

画出的线条经有关人员校对确认无误后即可进行开孔。开孔工作应由持上岗证书的焊工进行,开孔的工具应使用带圆规的割炬。

(3)打磨

①打磨范围

开孔打磨范围为甲板上下平面贯通件复板覆盖的范围再向外延伸20mm(一般为管孔向外延伸70mm)和圆柱孔(见图6.7)。

图6.7 开孔打磨范围

②质量要求

a)甲板上下平面无熔渣;

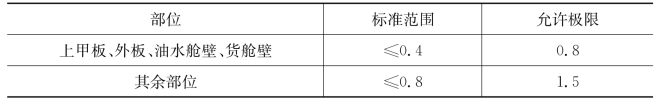

b)圆柱孔的粗糙度Ra的范围见表6.6。

表6.6 粗糙度Ra的范围 (单位:mm)

③打磨工具

打磨用的工具及其用途见表6.7。

表6.7 打磨工具及其用途

(4)特殊部位的处理

①风暴舱区域的套管贯通件开孔

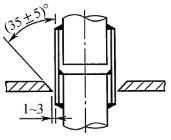

风暴舱区域套管贯通件的开孔要求如图6.8所示。

图6.8 风暴舱区域套管孔开孔要求

②隔层式套管贯通件开孔

油轮货油舱舱壁下部采用墩座形式时,贯通件需穿过二层结构,为避免管孔过大影响结构强度,将贯通件设计成隔层式套管形式。隔层式套管贯通件的开孔分三个阶段进行:

第一阶段:先按设计图纸开孔,不开坡口。通常此孔在船体下料时由数控切割机开好(如图中6.9(a)所示)。

图6.9 隔层式套管贯通件开孔示意图

第二阶段:放上隔层式套管贯通件,然后选择船体隔舱板的某一侧开坡口。坡口位置通常选择在操作较困难的一侧(如图6.9(b)所示)。

第三阶段:在已开好坡口的一侧进行焊接(如图6.9(c)所示),然后在另一侧开坡口,坡口的深度应见到反面的焊缝为止(俗称出白清根)(如图6.9(d)所示)。开坡口的方法通常采用碳刨,也可采用气割。

③舷旁短管(包括海底门上的短管)开孔

舷旁短管开孔,除图纸上注明的坡口要求外,其余坡口要求如图6.10所示。

图6.10 一般舷旁短管开孔示意图(https://www.xing528.com)

开孔步骤如下:先按图纸要求开好管孔,并在外板内侧开坡口,留根尺寸为外板厚度的1/2(如图6.10(a)所示);然后装上舷旁短管,在外板内侧坡口处焊接(如图6.10(b)所示);最后在外板外侧开坡口,坡口应见到反面的焊缝为止(如图6.10(c)所示)。外板内侧开坡口的方法通常用气割,外侧通常用碳刨。

④主甲板落水管开孔

主甲板落水管在分段反向时开孔不开坡口,上船台后按图6.11的要求开坡口,方法为碳刨。

图6.11 主甲板落水口开孔坡口

图6.12 斜孔画线

1—基准面;2—理论中心线;3—基准面背面画线中心线

⑤斜孔

分段反转状态下,斜孔画线时以与贯通件复板接触的甲板面为基准面,找出孔中心在基准面的位置,然后根据倾斜角度、甲板厚度将开孔中心移植到基准面反面,再在基准面反面画出开孔线(示意图见图6.12)。

5)支架安装

(1)管子支架设置的方法

单根管子的支架设置方法如表6.8所示。

对于两根管子及两根以上管子共用的组合支架,由于情况比较复杂,必须根据实际情况进行设置。

(2)支架与船体结构连接处垫板的设置范围

支架与船体结构焊接处,根据支架的情况、不同的区域、结构钢板的厚度和支架所在的位置等决定是否需要设置垫板。

支架所在位置结构反面没有加强时,一般均应设置垫板。图6.13所示为当船体结构板厚小于16mm时,应设置垫板的要求。

表6.8 单根管子的支架设置方法 (单位:mm)

图6.13 垫板的要求

在以下各种条件下可以不设垫板:

①船体结构板厚不低于16mm时可以不设,但支架尽可能设在反面有加强的位置;

②当支架设置在船体的加强筋、柱子、肋骨、纵梁、腹板等构件上时;

③当管子的通径不超过80mm时;

④当管子支架所用角钢的规格不超过63mm×63mm×6mm时;

⑤图6.13中没有涉及地方。

(3)禁止安装支架的部位

①船壳板。

②通过弯折工艺制造的柱体圆弧部分(见图6.14)。

图6.14 通过弯折工艺制造的柱体上禁止安装支架部位

6.15 折边三角板上禁止安装支架部位

③折边三角板的折边部分(见图6.15)。

④肋骨面板在以下情况禁止安装支架:当同一路管子的支架,有的安装于内底板上,有的安装于肋骨面板上,包括同一只龙门支架,一只脚安装于内底板上,一只脚安装于肋骨面板上,这是不允许的,应全部安装于内底板上。

(4)自制支架

在管子安装中,设计所设计的由集配部门配送的支架全部安装后,常会发现局部区域支架需补充,因此管子安装工人在进度紧迫的情况下需自制支架。自制支架选用的材料规格、尺寸限制应符合各船厂企业标准的要求。

6)贯通件的安装和焊接

(1)安装前对船体结构的检查

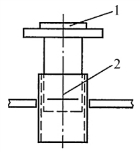

①复板式贯通件安装范围内的船体拼板缝应焊接结束,对未焊接结束的板缝应在复板覆盖的范围内焊接完整,并向外延伸50mm(示意图见图6.16)。

图6.16 贯通件复板下的船体拼板缝预先焊接范围

1—甲板或隔舱;2,3—焊接范围;4—船体拼板缝线

②复板式贯通件安装范围内的船体拼板焊缝高出甲板超过3mm的应进行打磨,使焊缝高出甲板在3mm以下。

(2)贯通件安装

①反转舾装的场合

在该场合下甲板反转,贯通件需要自下向上安装。

a)直复板贯通件的安装

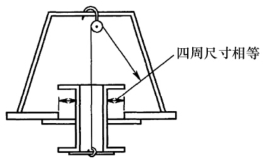

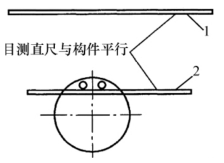

确定贯通件法兰螺孔位置、上下方向,不要颠倒;向上托起贯通件,使复板与甲板紧贴,测量管子外壁到管孔圆周的尺寸,要求四周均等(见图6.17);将直尺放在法兰两只螺孔的公切线上,采用目测方法,使直尺与作为参照物的船体构件平行(示意图如图6.18所示);螺孔位置准确后,进行定位焊。

图6.17 直复板贯通件反转舾装

图6.18 贯通件法兰螺孔位置检查

1—船体构件;2—直尺

b)斜复板贯通件的安装

以甲板与贯通件复板接触面为基准面,找出甲板基准面上椭圆孔的长短轴,并在甲板基准面背面上画出基准面椭圆孔长短轴的延长线(如图6.19(a)所示);然后找出贯通件复板基准面与管子相交椭圆的长短轴,并在复板上画出此长短轴的延长线(如图6.19(b)所示);再向上托起贯通件,使甲板基准面上椭圆孔长短轴延长线与复板基准面上的椭圆孔长短轴延长线对准(如图6.19(c)所示);最后进行定位焊。

图6.19 斜复板贯通件安装示意图

1,2,3—基准面

c)套管式贯通件的安装

套管式贯通件在反转舾装时,法兰处于上方,安装时先在套管上画出处于甲板位置的线条并作为安装基准线;然后将套管放入管孔,线条与甲板平齐,调整法兰螺孔位置,并使套管与管孔之间的间隙均匀,进行一点定位焊,然后用水平尺测量法兰面的水平度;法兰平面水平后,继续进行定位焊(示意图如图6.20所示)。

图6.20 套管式贯通件反转舾装

1—水平尺;2—安装基准线

d)落水口的安装

落水口安装前,必须按安装图上注明的落水口距甲板上平面(分段反转舾装时处于下面)的尺寸定位,安装方法与套管式贯通件相同。

②正转舾装的场合

a)直复板贯通件的安装

先在甲板管孔上画出垂直相交的中心线,且此中心线与肋骨、纵析平行;然后在复板上同样找出与船体肋骨、纵析平行的中心线,将复板中心线与管孔中心线对准即可。由于船体构件通常在甲板反面,肋骨线与纵析线可通过甲板边缘线移植或甲板下方构件位置移植取得;也可以根据甲板板缝线或甲板上的船体结构,如舱口围来确定与肋骨、纵析的平行线。

b)斜复板贯通件的安装

此时,甲板基准面在上方。先找出甲板基准面上椭圆孔的长短轴,将长短轴的延长线画在甲板基准面上;再找出贯通件复板基准面与管子相交椭圆的长短轴,并将长短轴的延长线画到基准面的背面;然后放上贯通件,使复板上与甲板上画出的椭圆长短轴延长线对准;最后进行定位焊。

c)套管式贯通件和落水口的安装

套管式贯通件和落水口在正转舾装状态下为朝天装(安装较困难,应尽可能避免),其安装方法参照反转舾装。因法兰面向下,水平度无法用水平尺检查,应用卷尺测量法兰距甲板尺寸,对于有斜度的甲板只能参照水平构件目视检查。

(3)贯通件焊接

①焊缝尺寸要求

贯通件外场焊接的焊缝尺寸要求如图6.21所示。

图6.21 贯通件外场焊接焊缝尺寸要求

②焊接质量控制要求

a)焊接前,对焊接区域应进行清理,去除油污、锈、飞溅物及毛刺。

b)使用船级社认可的焊条。

c)使用多道焊接时,在进行下一道焊接前应将上一道焊缝上的焊渣、焊剂除去。

d)所有焊接缺陷必须使用铲、磨、锉等方法将缺陷部位的焊渣、飞溅物等清除干净,然后进行补焊。

e)当船体结构板材为厚度大于30mm的高强度板时,需在舾装件装配位置向外扩展100mm的范围内进行预热,定位焊的预热温度为50~75℃,正式焊接的预热温度为120~150℃。

以上要求,同样适用于支架、管子护罩、油水舱注入防冲击板的焊接。

7)安装注意事项

(1)管系附件安装时必须根据管内的介质流向确定正确的安装位置。

(2)安装阀件时应使阀件上的流向箭头与管内介质的流向一致;对直通止回阀、截止止回阀、防浪阀、电磁阀的安装,应使阀体的进出口保持水平;阀件的手轮位置应按安装空间的具体情况而定,在花钢板下的阀件手轮应向上;在结构紧凑的地方要考虑手轮的升程是否碰到船体结构或其他管子而影响阀件的开启,并注意快关阀流向。

(3)安装滤器时要考虑滤器内的滤网能拆出清洗,并注意安装方向、滤器脚的固定以及滤器上方不能有管子通过。

(4)吸入口、吸入滤网、止回除污器应与舱底或柜底保持一定的距离,数值按设计要求而定。

(5)具有轴向伸缩的附件,如伸缩接头、膨胀管节的安装应按制造厂规定的要求进行安装,同时要保证足够的伸缩量。

(6)交船前,管路、附件上的铭牌应安装完毕。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。