1)弯管机的分类

根据冷弯和热弯两大类弯管方法,有相应的两大类弯管机,即适用于冷弯的弯管机和适用于热弯的弯管机;按其转动部分的动力种类来分,分为液压弯管机和电动弯管机;按操作方法来分,分为机械弯管机和数控弯管机。冷弯类弯管机按是否采用芯头防皱和保证椭圆度来分,又可分为有芯弯管机和无芯弯管机。而有些小型弯管机,针对不同规格的管子,既可做有芯弯管机,也可做无芯弯管机。热弯类弯管机按加热方法来分,可分为中频弯管机和火焰弯管机。还有一种三芯滚动弯管机是由电力驱动,适用于弯制弯曲半径大的管子。

2)弯管机的性能

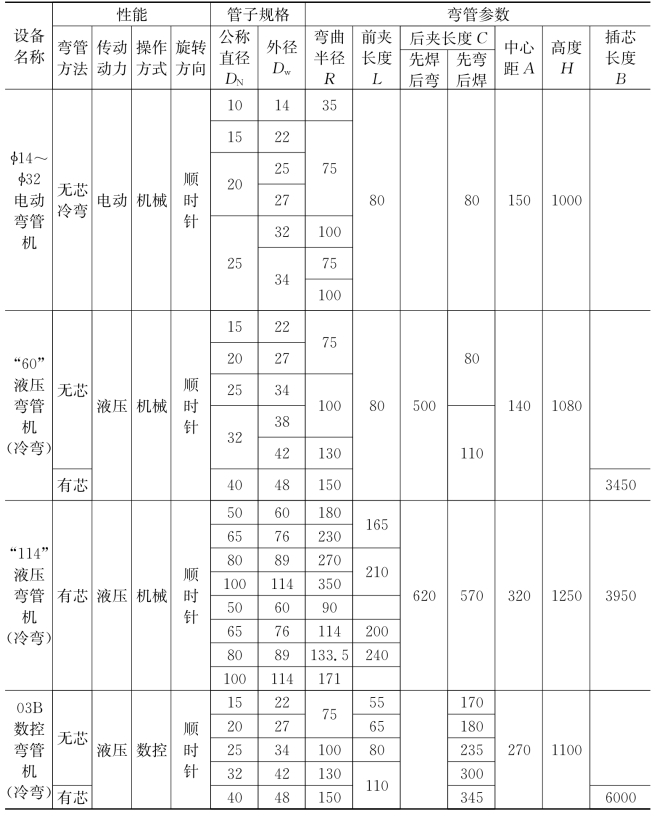

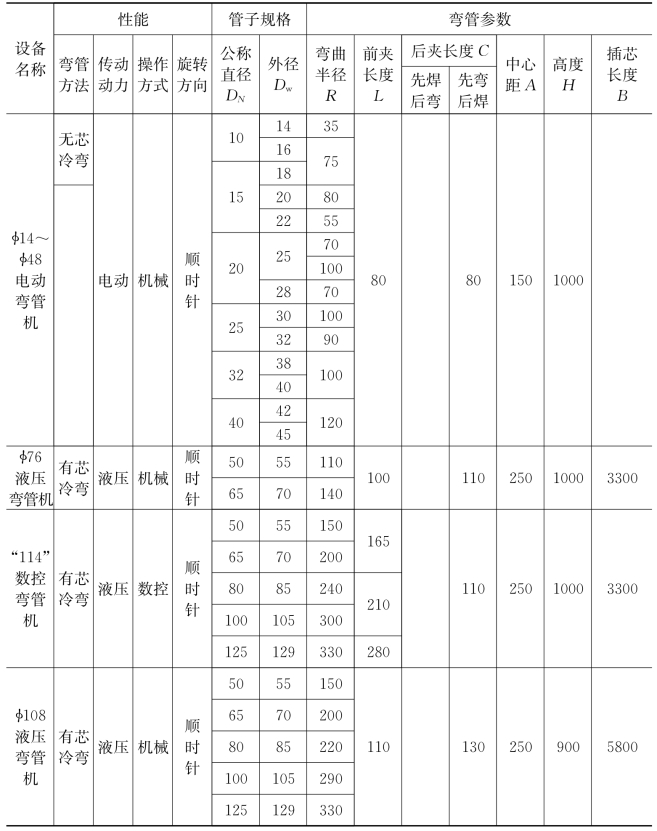

弯管机的性能包括弯管方法、传动动力、操作方式、旋转方向等,参数包括弯曲半径、前后夹长度、插芯长度等。表5.7和表5.8所列为某些常用弯管机的性能和参数,其中表5.7适用于钢管,表5.8适用于铜管。

表5.7 钢管弯管机的性能和参数 (单位:mm)

表5.8 铜管弯管机的性能和参数 (单位:mm)

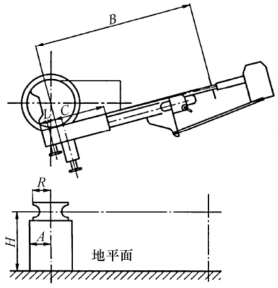

上两表中,L(前夹长度)为从弯模中心到弯盘端面之间的距离;H(高度)为从弯模中心到地平面之间的距离;A(中心距)为从弯模中心到机体边缘之间的距离;B(插芯长度)为从弯模中心到插芯活塞杆连接件的距离;C(后夹长度)为从弯模中心到后夹导条端面之间的距离(对于滚轮式后夹,则为弯模中心到后夹第二个滚轮中心的距离);R为弯管半径。其示意图如图5.9所示。

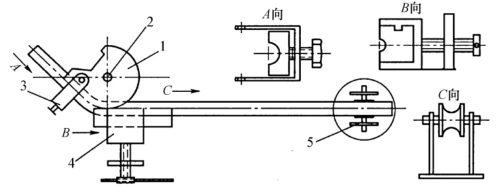

图5.9 弯管参数示意图

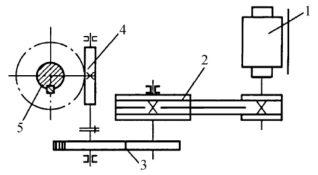

图5.10 电动无芯弯管机传动部分

1—电动机;2—皮带减速装置;3—齿轮减速箱;4—蜗轮蜗杆机构;5—主轴

3)常用弯管机简介

(1)电动无芯弯管机

电动无芯弯管机是应用最早的一种弯管机,也是最基本的弯管机,其他形式的弯管机都是由它发展变化而来的。

电动无芯弯管机主要由传动部分(机内)和弯曲部分(机外)组成。图5.10为电动无芯弯管机传动部分的示意图,它由电动机1、皮带减速装置2、齿轮减速箱3、蜗轮蜗杆机构4和主轴5组成。电动机通过皮带、齿轮、蜗轮蜗杆等减速装置减速后,使套在蜗轮中心的主轴以1r/min左右的转速顺时针旋转。

图5.11为电动无芯弯管机弯曲部分的示意图,它由弯模1、主轴2、前夹头3、后夹头4和托架5组成。弯模套在弯管机的主轴上,用键与轴配合并随着主轴一起旋转。此外,弯管机台面上还配有电源控制盒,用来控制弯模的顺转、停止和倒转等工作状态(图5.11中未画)。

图5.11 电动无芯弯管机弯曲部分示意图

1—弯模;2—主轴;3—前夹头;4—后夹头;5—托架

弯模的圆周上开有凹槽,凹槽的半径等于被弯管子的外半径。弯模可以做成结构相同而凹槽半径不同的各种规格,以满足不同管径管子的需要。弯模圆周的半径就是弯管时的弯曲半径R,对同一管径的弯模,弯曲半径可以不同,以适应不同的需要。弯模上还开有固定前夹头的插销孔。前夹头内装有塞块,塞块上开有相应的凹槽,为了防止前夹头夹紧以后管子仍有滑动现象,塞块凹槽的半径应略小于管子外半径,并在凹槽上开几个三角槽。前夹头用销钉与弯模连接,用螺栓推动塞块将弯头前的直管段紧紧地夹在弯模上,使管子能随着弯模一起转动。后夹头由导条、座架、固定座和螺栓组成,导条镶在座架内,螺栓旋过固定座的螺纹与座架相连,导条内开有凹槽,凹槽的半径和管子外半径相同。通过转动螺栓,可使座架连同导条一起移动,并使导条将管子夹紧或松开。托架的用途是支持管子的一部分重量和保持管子与弯模凹槽中心处于同一水平面。

(2)液压塞芯弯管机

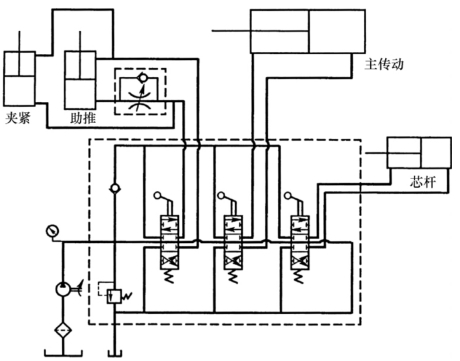

液压弯管机的回转机构主要有回转油缸和液压马达两种,它是用电动机驱动高压油泵,再由高压油泵带动回转油缸或液压马达使弯模转动。使用回转油缸的液压弯管机的扭矩较大,适用于弯制公称直径100mm以上的大直径管子;使用液压马达的液压弯管机结构简单,但扭矩较小,只适宜弯制小直径管子。图5.12所示为W27YS-42液压半自动弯管机液压原理图。工作时,由电动机带动齿轮泵向系统供油。系统压力由溢流阀调节控制。压力油通过单向阀进入3只三位六通手动换向阀,3只换向阀分别控制夹紧(前夹头)和助推(后夹头)、主传动、芯杆的油缸的动作。开始弯管时,启动齿轮泵,调整好系统压力,依次操纵控制夹紧和助推、芯杆、主传动的换向阀,使压力油进入油缸无杆腔,前夹头、后夹头处于夹紧状态,芯杆前移到工作位置,主传动活塞杆通过链条带动主轴做旋转弯管运动。弯管结束后,依次操纵控制芯杆、夹紧和助推、主传动的换向阀,使压力油进入油缸有杆腔,前后夹头松开,芯杆后退,主轴做旋转返回运动。为保证夹紧时先夹紧前夹头,后夹紧后夹头,松开时前后夹头能同时松开,在后夹头的油缸无杆腔管路中安装单向节流阀。当换向阀处于中位时,系统处于泄荷状态,液压油直接流回油箱。

图5.12 W27YS-42液压半自动弯管机液压原理图

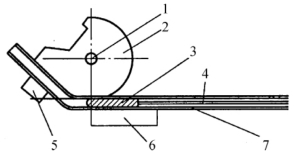

塞芯弯管机就是在管子内部增加了一根柱塞式芯棒——塞芯,其由头部和尾部(拉杆)两部分组成。为了保证管子的导向和防止弯管时芯棒的偏斜,芯棒的头部做成圆柱形,其长度一般为300~400mm,直径比管子内径小1~2mm。常用的芯棒头部端面为球形(如图5.13所示)。球形芯棒的优点是适用性强,可用于同一内径而不同弯曲半径的管子的弯曲,且制造和调整方便。芯棒的尾部(拉杆)是一根圆柱体直棒,其长度和直径视管子长度和塞芯的刚性而定。拉杆的前端以螺纹或焊接形式与头部固定,后端则用螺纹固定在托架上,转动拉杆后端的连接螺纹就可以调整芯棒头部在管子弯曲处(起弯点)的位置。

图5.13 球形芯棒和前置量K示意图

1—主轴;2—弯模;3—芯棒头部(芯头);4—芯棒尾部(拉杆);5—前夹头;6—后夹头;7—管子

弯管时,弯模一面转动一面带动管子前进,在前后夹头的作用下,管子被弯曲而绕在弯模上。在整个弯曲过程中,塞芯头部始终被拉杆固定在一个位置上,这个固定位置很重要,它直接影响到弯管的质量。根据弯管实践,塞芯头部位置应固定在起弯点前面一些,即保持一个正确的前置量(超前值)K。前置量K就是塞芯头部位置超过起弯点的距离。正确调节前置量K值,就可以控制管子变形的大小。前置量K值大,椭圆度小,管壁薄;前置量K值小,椭圆度大,管壁厚。因此,当管子椭圆度过大时,则应将塞芯头部向前伸进一些;当管子管壁过薄甚至破裂时,则应将塞芯头部向后缩出一些。前置量K的大小取决于管子的材料、直径、壁厚、弯曲半径、塞芯外径和管子内径之间的间隙、塞芯形状及弯管机等因素,确切的数值应根据试验而定。只要保持适当的前置量,就可以保证能获得良好的弯管质量。

(3)数控弯管机

数控弯管机是应用电子数字控制技术的加工设备。它能按照规定的程序和尺寸要求自动进行管子弯制工作,实现管子弯管自动化,从而减轻劳动强度,提高生产效率和管子弯管精度。

针对不同规格的管子,数控弯管机可进行有芯弯管或无芯弯管。数控弯管机主要由按规定程序发出指令的控制设备和执行指令的数控弯管机床两大部分组成。数控弯管机的弯管程序根据所需弯制管子的形状、法兰螺孔位置、管子延伸率和弯角回弹率、弯管机工作规则等参数编制,提供弯角、送给长度、转角数据。数控弯管机床通过程序和电子液压系统分别对弯管指令和机床机构进行程序控制,从而达到能自动地按编码程序进行协调配合工作。数控弯管机床对机构和装置的程序控制主要有以下几种:

①送进和后退装置;

②法兰螺孔调节装置;

③前后夹头装置;

④弯角传动装置;

⑤转角装置;

⑥塞芯装置;

⑦液压系统。

(4)中频弯管机

中频弯管机是热弯无芯弯管机,传动部分动力种类可以是液压,也可以是电动;操作方式可以是数控,也可以是机械。中频弯管机是利用中频(800~2500Hz)交变电流,通过感应圈对金属管子作用而产生感应电流,由于感应电流的涡流作用,在极短时间内使管子表面产生一条15~25mm宽、950℃左右的狭强热带。根据管径和壁厚的具体情况,随时调整输出功率,达到弯曲温度后就可以启动弯管机床进行弯管工作,同时用冷却水对已弯好的部分进行冷却。中频弯管机具有方便调节弯曲半径的优点,但由于中频弯管要用冷却水对已弯好部分进行冷却,因而会发生弯曲后产生裂纹的现象,一般仅适用于弯制10号无缝钢管;对于20号无缝钢管,弯曲后应做退火处理。

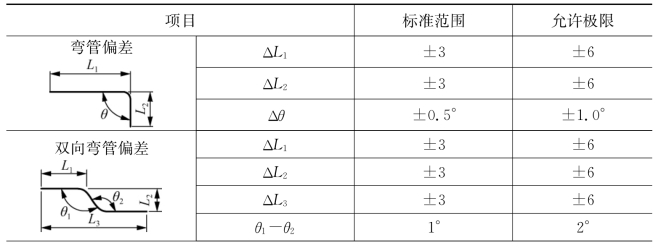

4)管子弯曲质量标准

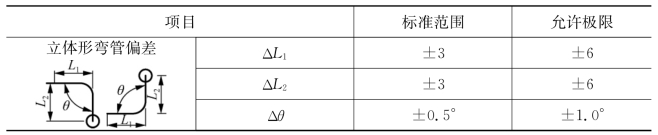

弯管几何尺寸质量标准如表5.9所示,其中L适用于有余量弯管、无余量弯管和先焊后弯管。

表5.9 弯管几何尺寸质量标准 (单位:mm)

续表5.9

5)弯管工作的通用操作规程

各种弯管机特别是数控弯管机、中频弯管机都有相应的操作规程。因此,在操作前,除了掌握下述的通用操作规程外,还要熟练掌握所使用的弯管机的操作规程。弯管工作的通用操作规程如下:(https://www.xing528.com)

(1)确认弯管机有“完好”的设备状态标志。

(2)将管子零件图中弯管程序与弯管机前后夹头长度、弯模半径对比,弯管程序中最后段或第一段直管长应不小于后夹头长度,其余段直管长应不小于前夹头长度,而弯模半径应一致。

(3)按弯曲管子的规格、弯曲半径正确选用弯模,检查弯模、前夹头塞块、后夹头导条的凹槽和有芯弯管的塞芯部分是否光洁和顺,对不光洁和顺处应予修理,并注意弯模与前夹头塞块及后夹头导条的同心配合。

(4)去除黏附于管子内外表面的硬质杂物,如铁屑、砂土等。

(5)对有芯弯管,在芯头和管子内壁喷涂适量的润滑油,并注意调节塞芯位置。

(6)液压弯管机工作前先检查油箱油位,然后启动液压泵,将换向阀推至返回位置;查看压力表压力,并将压力调整到规定范围内。

(7)弯制有缝金属管时,管子接缝应置于与弯曲截面(水平面)夹角成45°处。

(8)紫铜管弯管前后,弯曲部分做退火处理,退火温度为500~700℃。

(9)Ⅰ级管子中的碳钢和碳锰钢钢管经冷弯后,若弯曲半径小于其外径的3倍时应进行热处理,20号钢管经中频弯管后也要进行热处理。处理时应缓慢加热到580~620℃,保持温度的时间为每25mm壁厚(或不足25mm)至少1h,再在炉内缓慢冷却到400℃,然后在静止空气中冷却。

6)弯管实例介绍:合拢管弯管

合拢管弯管后都要到现场校管,提供的管子几何尺寸已考虑余量,因此弯管精确度要求相对低一些,且管子零件图的计算不考虑延伸率、回弹角和法兰焊接端距。

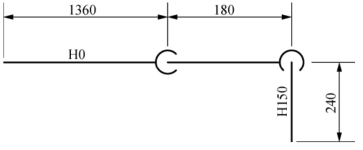

【例1】 弯制管子1根,零件图如图5.14所示。已知材料长度为1789mm,外径为34mm,壁厚为2.5mm,弯头弯曲半径R为100mm;弯管程序如下:长1324mm,弯39.8°,长98mm,转-90°,弯90°,长140mm。

按此管规格,查看表5.7,可用φ14~φ32电动弯管机弯制,方法为无芯冷弯。根据弯管程序,第一段直线长为1324mm,最后一段直线长为140mm,考虑弯管方便性,一般先弯直线长度短的一端,因此此管应逆弯,即长140mm,弯90°,转-90°,长98mm,弯39.8°,长1324mm。

图5.14 管子零件图

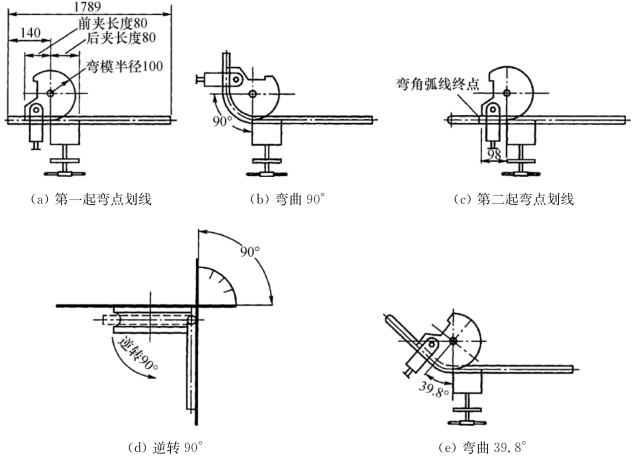

弯管过程如下:

①下料,长度为1789mm。

②在距管子端部140mm处用石笔画出细线,并将细线与弯模起弯点对准,夹紧前、后夹头(如图5.15(a)所示)。

图5.15 弯管过程示意图

③按下正车开关,使弯模旋转到管子弯曲90°为止(如图5.15(b)所示)。由于回弹作用,夹头松开后管子弯角会减小,因此弯管时弯模转动的角度要略大于弯管程序上的角度,具体数据要凭经验掌握。初弯时,可按弯管程序中的角度弯曲,松开前夹后用角度尺测量弯角,不足时夹紧前夹再弯。如果松开前夹后测量的实际角度已超过所需角度时,则只能在平台上进行矫正。

④松开前、后夹头,在管子弯角弧线终点处向后量取尺寸98mm,用石笔画出细线。此线即为第二个弯头的起点(如图5.15(c)所示)。

⑤向前拉出管子,按下倒车开关,使弯模回复到初始位置。

⑥将管子上第二个弯头的起弯点对准弯模上起弯点,用后夹稍微夹紧,将管子旋转,使首段管子从弯管平面起逆转90°至垂直向下位置,然后夹紧前、后夹头。转角的度数都需用角度尺测量,这里角度尺检查的示意图如图5.15(d)所示。

⑦按下正车开关,弯第二弯头,使弯角为39.8°(如图5.15(e)所示)。

⑧松开前后夹头,取出管子,再按下倒车开关,使弯模复位,本管弯管结束。

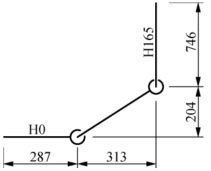

【例2】 弯制管子1根,零件图如图5.16所示。已知材料长度为1417mm,外径为60mm,壁厚为4mm,弯头弯曲半径R为180mm;弯管程序如下:长222mm,弯40°,长239mm,转46.4°,弯60°,长642mm。

图5.16 管子零件图

按此管规格,查看表5.7,可用“114”液压弯管机弯制,为有芯弯管,传动动力为液压。此管顺弯、逆弯均可,现以顺弯方式作介绍。弯管过程如下:

①下料,长度为1417mm。下料后,要去除管口毛刺,检查管子内部清洁情况。

②启动液压泵,调整压力到5.0MPa。

③选用合适的芯头(芯头的直径以φ50~φ51.5为宜)。

④在芯头和管子内部喷涂润滑油。

⑤在距管子端部为222mm处用石笔画出细线,将管子套入芯棒,另一端放入送管小车卡盘内,按动“卡盘紧”按钮夹住管子。

⑥按“托架升”、“托架降”按钮,操纵托架升降换向阀调整托架高度,使托架托住管子后,管子与弯模处于同一水平面内。

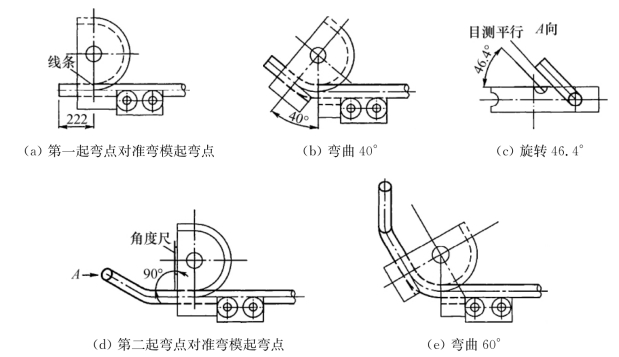

⑦按“送管进”、“送管停”按钮,将管子上画出的细线与弯模起弯点对准,按“前夹紧”、“靠轮(后夹)紧”按钮,将前、后夹头换向阀推至夹紧位置,夹紧前、后夹头(如图5.17(a)所示);然后按“卡盘松”按钮,松开管子;再按“送管出”按钮,退出小车。

⑧按“芯棒进”、“芯棒出”按钮,调整芯头提前量。

⑨按“弯管”按钮,将主轴旋转换向阀推至弯管位置进行弯管。当管子弯角达到40°时,按“弯管停”按钮,第一弯头弯制结束(如图5.17(b)所示)。

⑩按“送管进”、“送管停”按钮,将小车前移,使管子套入小车卡盘内,按“卡盘紧”按钮夹住管子。

⑪按“前夹松”、“靠轮松”按钮,将前、后夹头换向阀拉到返回位置,松开前、后夹头。在管子弯角弧线终点处向后量取尺寸239mm,用石笔画出细线,此线为第二个弯头的起弯点。

⑫按“送管进”、“送管停”按钮,使管子向前移动约50mm,然后按“管退”按钮,将主轴旋转换向阀拉至返回位置,使弯模退回到初始位置。

图5.17 弯管过程示意图

⑬按“管转+”、“管转-”按钮,使卡盘带动管子旋转,将管子从第一弯头弯制时的位置开始旋转46.4°,然后检查转角角度。转角检查的方法如图5.17(c)所示。

⑭按“送管进”、“送管停”按钮,使第二弯头起弯点对准弯模起弯点,然后按“前夹紧”、“靠轮紧”按钮,夹紧前、后夹头(如图5.17(d)所示)。

⑮按“卡盘松”按钮,松开管子;再按“送管出”按钮,退出小车。

⑯用弯第一弯角相同的方法弯制第二弯角(60°)(如图5.17(e)所示)。

⑰按“前夹松”、“靠轮松”按钮,将前、后夹头换向阀拉至返回位置,松开前、后夹头,取出管子;按“管退”按钮,操纵主轴旋转换向阀使弯模返回初始位置。

⑱按“芯棒出”按钮,将芯头换向阀拉至返回位置,使芯头退至原位;按“托架降”按钮,使托架退至原位。

⑲关闭液压泵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。