1)管子下料方法

(1)按样棒下料

样棒是用直径6~16mm的圆钢根据船舶现场状况弯制而成的管子模型,一般用样棒直接在管子的表面中心线进行滚动的方法下料。

样棒是在现场由人工取得的,它的弯曲半径与实际弯曲半径略有偏差,因此按样棒下料时应有充分的弯曲余量,以保证管子弯曲后符合需要。按样棒制管,效率低,弯曲余量大,且制造工艺很不合理,目前造船工业中已很少使用。但有的场合只能使用样棒制管,如修理船舶时更换某段管子;在采用单元组装和分段预舾装工艺时,各单元之间、各分段之间的连接管也按样棒弯制管子。

(2)按管子零件图下料

根据管系布置图获取管子零件图后,可计算出弯管参数和下料长度。在下料时还应考虑弯管的前后夹具长度、连接件的型式、热弯管的弯管支撑点等因素,以得出合理的下料长度。

按管子零件图可以成批的下料,即将各系统相同规格的管子集中进行下料,可减少管子的余量,提高管子的利用率。

(3)无余量下料

无余量下料是根据管子零件图计算其实际下料长度进行下料。这个下料长度已考虑各种不同材料的管子弯曲延伸量和回弹角,同时也考虑了弯曲半径、夹具长度等因素的影响。

2)画线

(1)取管

按切割计划表或其他相关资料,取用材料牌号、规格相符的管子。

(2)记号

按切割计划表或其他相关资料上管子长度进行画线,并在管子上写上工程编号、托盘连续号、切割日、加工托盘序号等记号。

(3)切割线

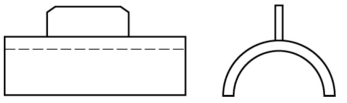

切割线可用细石笔画出,在需要画出较长切割线时,可用靠板画线以保证切割线与管子轴线垂直。画线靠板示意图如图5.3所示。

图5.3 画线靠板示意图

对于有色标的管子,画线从无色标端起始,以便保留余料色标。

3)切割方法

(1)砂轮切割

①将管子切割线和砂轮片对准,固定好管子;

②接通电动机电源,当转速充分上升并稳定后开始进行切割;

③切割精度为±1.5mm;(https://www.xing528.com)

④用砂轮对管子端部进行打磨,去除切割端毛刺,并在装焊法兰处的管子外部进行打磨除锈,长度不小于50mm。

(2)火焰切割

①移动切割机,火口到切割线为止;

②将火口下降到离管子表面10~15mm距离,确定火口位置;

③打开燃气、氧气开关,点火并调整火焰;

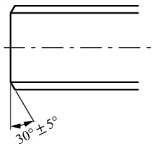

图5.4 坡口角度示意图

④预热后,打开高压氧气开关并接通旋转用的电动机电源使管子转动,边调整切割速度边进行切割;

⑤对于厚度大于6mm的钢管与标准弯头、异径接头对接的端口,割嘴须与管子端部成30°夹角,使钢管切割的同时开好坡口(坡口角度如图5.4所示);

⑥切割精度为±1.5mm,且对于对接管段,每一对接端应减去2mm装配间隙;

⑦用砂轮对管子端部进行打磨,去除切割端毛刺和焊接区域铁锈,除锈长度法兰端为50mm,对接端为30mm。

(3)锯床切割

①将管子的切割位置对准锯刃,固定管子;

②调整切割速度,对管子进行切割;

③供给切割油;

④切割精度为±1.5mm。

(4)手锯切割

①固定管子;

②将手锯锯条对准切割线进行切割,且在切割过程中锯条与管子轴线应保持垂直;

③对于口径较大的管子,在管子部分圆周切割后转动管子再进行另一部分圆周切割,直至全部完成(此时管子切割线应为整个圆周);

④切割精度为±1.5mm;

⑤用锉刀锉去切割端毛刺。

通常,DN≤100mm的钢管用砂轮机、锯床切割;DN>100mm的钢管用火焰(氧乙炔、氧丙烯)切割机切割;紫铜管用手锯切割;不锈钢管、铝黄铜管、铜镍铁合金管用手锯、机械割管机或等离子切割机切割。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。