1)工艺前的准备

(1)图纸

①舵系布置图;

②舵柄安装图和舵机安装图。

(2)材料

①上、下舵钮衬套;

②上舵承座;

③上舵承;

④舵杆;

⑤舵杆上螺栓及螺母;

⑥其他。

(3)场地

清除船舶尾部舵叶安装处周围的杂物垃圾;在液压小车轨道附近凡妨碍液压小车运作的脚手架应拆除;工作场所附近应有足够的照明,并且除了有固定的照明设备外,还应装有足够的可移动的照明设备。

2)工艺要求

(1)施工条件

①舵系统安装应在船体尾部结构装焊工作、火工工作、密性试验完毕后进行。

②应掌握舵杆及舵叶完工后的实际尺寸,以作施工依据(可利用质检部门的验收报告)。

③舵系中心线拉线应与轴系中心线拉线同时进行,且应在船体不受阳光曝晒的情况下施工(一般以清晨、傍晚为宜);拉线时应停止一切会产生振动的作业。

④拉线时,舵系的基准点应经检验认可。

(2)精度要求

①调整后舵系与轴系相交一般偏差不大于3mm,允许极限不大于8mm。

②舵系孔在船台上或船坞内经机械加工成品后,各孔中心与舵系中心线偏差不大于0.3mm,允许极限不大于0.5mm。

③舵与舵杆连接后的中心偏差不大于0.25mm,允许极限不大于0.5mm。

④舵与舵杆的连接铰孔螺栓,过盈量为0.005~0.015mm,极限应大于0,可采用冷冻装配,或者压入装配法来进行装配。

⑤舵与舵杆连接处的螺栓孔圆度不大于0.01,螺栓孔圆柱度不大于0.02,螺栓圆度不大于0.01,螺栓圆柱度不大于0.02。

⑥装在舵钮处的衬套当用的是合成材料时,其过盈量应根据制造商的计算来确定,压入力的计算、冷冻要求及其他工艺要求均由制造商来确定;如用不锈钢或青铜,其d1,d2过盈量均为0~0.05mm(d1为衬套外径,d2为舵钮内径)。上述衬套在舵钮上安装时,由于有过盈,所以一般采用液压压入方法,压入力应符合技术部门的要求。

⑦上舵承铰孔螺柱过盈量为0~0.02mm。

⑧上舵承与甲板基座接触面之间应加密封胶。

⑨上舵承基座的中心线应与舵杆中心线重合,上舵承基座的下端有余量,面板亦有机加工余量。在安装上舵承基座时应先测量舵机平台甲板至下舵销、下端面的尺寸,以便掌握该甲板的变形情况,并据此来决定上舵承基座下端的余量应切割多少。此时亦应顾及上舵承基座面板是否足够的机加工余量,此等余量在挂舵臂加工时应一并加工好。

⑩上舵承基座的螺栓孔应与上舵承一起配钻。

⑪上舵承本体与基座连接有部分螺栓为拂螺栓,此部分拂螺栓的表面粗糙度、过盈量应符合图纸的要求,安装时可用冷冻法安装。

⑫上述螺栓与螺孔加工时不允许有倒锥度。

⑬舵杆与舵叶中间连接的螺栓可用冷冻法安装,冷冻剂可用固体二氧化碳(俗称干冰)或用液氮。用此法安装时,螺母应在螺栓安装后,待温度恢复到外界温度时再安装。

⑭舵叶止跳块的间隙为1~3mm,该尺寸应现场量取,然后按要求加工。

3)工艺过程

(1)舵系的拉线照光

①舵系拉线照光工具

a)拉线工具:19号琴钢丝(直径1mm)、十字型可调拉线架、紧线器、简易角尺板,以及圆规、手锤、样冲、卷尺、粉线、直尺、1kg铅锤等常用工具。

b)照光工具:测微准直望远镜、激光衍射准直仪靶筒及支架、靶芯(十字线光靶,计量部门校准合格)和安装架等。

②拉线照光步骤

a)初拉线:检查轴舵系中心线偏差及上、下舵钮前、后左右中心偏差。

先分别在舵系上下基准点延伸处安装拉线支架并拉出钢丝线(如图4.4所示),然后调整拉线架上的螺栓,使之与船舯线0#肋骨线重合。检查轴系中心线与上述步骤所确定的舵系中心线的偏差,偏差值应不大于3mm,允许极限不大于8mm,垂直度误差不大于1/1000。舵系中心线与轴系中心线相交度可用钢直尺或塞尺测量,垂直度利用简易角尺板测量。

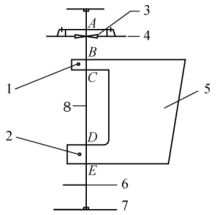

图4.4 照光靶的设置(https://www.xing528.com)

1—上舵钮;2—下舵钮;3—上舵承基座;4—舵机舱甲板;5—挂舵臂;6—轴中心线;7—基线;8—舵杆中心线

如果未达到上述要求需作调整,即根据初定的轴舵系中心线检查铸钢件的加工余量及中心偏差情况,在保证各铸钢件均有加工余量的前提下进行轴舵系中心线调整以满足上述要求。

b)复拉线:确定照光靶中心,并确定上舵承基座及舵机基座高度。

根据初拉线确定的舵系中心、钢丝线调整上舵承及下舵销两端的照光基准靶,使光靶筒中心与钢丝线同心(照光靶的设置如图4.4中A,B,C,D,E所示)。

根据所拉钢丝线,通过测量读取数据,并确定上舵承座及舵基座高度及上下舵钮上下端面的刮削余量。

割除上舵承座及舵机座的下口余量,并烧焊完毕。

c)照光:确定舵系中心线、舵系镗孔圆和检验圆。

在上舵承上方安装照光仪架,装入准直照光仪,并调整照光仪位置,使照光仪中心与上舵承座、下舵销两个基准光靶(图4.4中A,E处)所确定的中心一致。

按上述已调整好的照光仪中心,将光投到各道舵轴承两端的光靶上(图4.4中B,C,D处),并调整各道光靶中心,直到目测无明显偏差为止。

上述各道光靶中心即已确定了舵系中心线。此过程需提交报验。

上述过程确认合格后,根据各道舵轴承中心,使用划线圆规按图样尺寸在轴承表面划切削圆,同时划一个比切削图直径大20mm的检验圆,并打出样冲眼标记,作为镗孔和检验镗孔中心的依据。

d)镗孔加工:拆除光靶,以检验圆定出镗杆中心并对上舵承基座和上下舵钮进行镗孔加工。

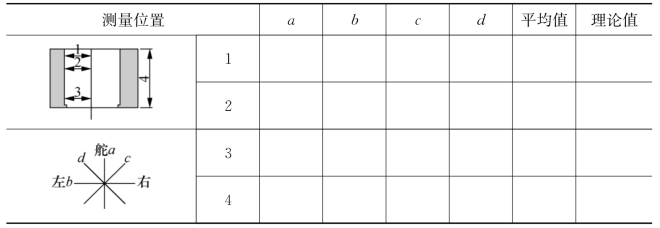

e)测量结果:舵钮处人工合成材料衬套的外径和高度尺寸,均应根据现场上、下舵钮处加工后的实际尺寸测取,并将测量结果填入表格(见表4.4),然后将其提供给制造厂。由制造厂综合材料的性质、水膨胀系数、温度膨胀因素、过盈量的要求、规范要求以及内孔收缩等因素提出关于衬套加工要求的尺寸,并按此进行衬套加工。

表4.4 挂舵臂上、下舵钮实测尺寸表

(2)舵系安装(用液压小车)

舵系安装步骤如下:

①舵叶、舵杆部件制造完毕;

②舵叶、舵杆运送到船坞;

③用冷冻法安装上、下舵钮处衬套;

④将上舵承预先吊入舵机舱内;

⑤将舵杆从围井处吊入;

⑥在船坞内装好舵叶用的液压小车;

⑦把舵叶放在液压小车上;

⑧利用轨道把液压小车移到所需位置;

⑨升高液压小车,使舵叶及舵销插入舵钮内;

⑩把舵杆放下,利用临时固定螺丝和定位销,使舵杆法兰上的螺孔与舵叶上相应的螺孔对准;

⑪用冷冻法安装舵杆与舵叶间的连接螺栓;

⑫将舵杆与上舵承装配好;

⑬安装舵叶可拆部分;

⑭测量舵叶与舵钮间间隙,并加工止跳块;

⑮安装止跳块;

⑯舵叶与舵杆连接处用水泥封好;

⑰安装舵柄;

⑱提交舵系检验;

⑲进行舵叶效能实验(舵叶摆动角度应大于舵机的机械限位);

⑳在舵柄上做出“0”位标志;

㉑涂装;

㉒检验。

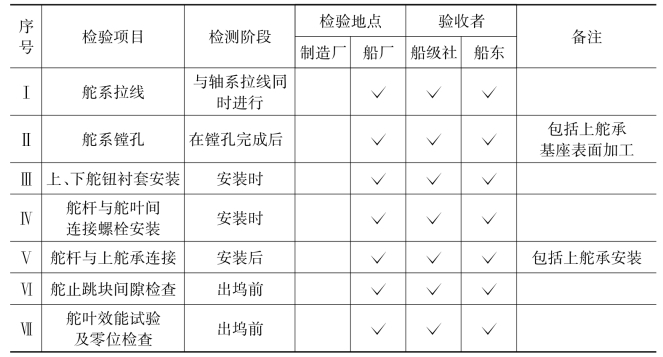

在舵系安装工艺阶段,舵系的检验项目因舵系结构不同、规范要求不同、船东的要求不同而有所不同,表4.5中所列出的检验项目是指一般要求。

表4.5 舵系检验项目

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。