1)减振器的种类

通过减振器来固定设备属于弹性连接。这种连接方式具有减振和隔音作用,既可以减少机械振动和噪音通过基座传到船体,又能防止外界冲击、振动影响需要保护的设备。当今,在舰艇上已广泛采用减振器来固定主、辅机及设备。

减振器可以分为两大类,一类是金属弹簧式减振器,它是由螺旋弹簧或片状弹簧等组成,只能吸收振动,不能隔音,主要用于保护设备免受外来振动的影响的场合;另一类是橡胶减振器,它的主要弹性元件是橡胶,由于橡胶具有优异的弹性,不需要很复杂的结构就能获得良好的减振、消音和防护冲击的效果。

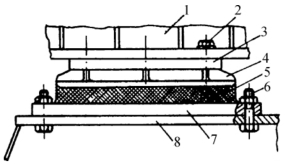

图4.2所示为舰船中的高速柴油机安装时常用的151-B型平板式减振器,这种减振器的最大优点是承受载荷大,故广泛应用于潜艇柴油机的固定。

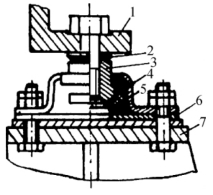

图4.3所示是一种E型有阻板橡胶减振器,属于目前在辅机安装中应用最为广泛的一种减振器。它的特点是当壳体突然受到强力撞击使橡胶与壳体产生脱离时,橡胶也不会从壳体和套筒之间脱出来,所以又称为保护式减振器。

图4.2 151-B型平板式减振器

1—机座;2—螺钉;3—调整垫板;4—上板;5—橡胶;6—螺栓;7—底板;8—基座面板

图4.3 E型有阻板橡胶减振器

1—机座;2—调整垫圈;3—套筒;4—壳体;5—橡胶;6—底板;7—基座

2)减振器及辅机的安装

安装减振器的基座支承表面必须进行加工,其平面度应当小于0.1mm,且不允许有倾斜度(安装特殊减振器时除外)。(https://www.xing528.com)

将减振器按辅机减振器安装图放在基座上后,必须检查减振器与基座支承面的贴合情况,要求0.1mm的塞尺插不进。个别地方允许插入小于0.2mm的塞尺,但插入范围不得超过减振器底面周长的35%,其深度不得超过20mm。

为了满足各减振器受力均匀的要求,必须用测力计测定减振器的刚度,以便得到各减振器在额定负荷时的实际变形值。安装时按变形值的大小顺序布置,使相邻及相对的减振器工作时的变形值尽量接近。

基座支承面上固定减振器的螺栓是普通螺栓,其螺栓孔的划线和钻孔可按样板进行。

辅机安装时,先将减振器固定在基座上,并在基座上设置调位装置,再将辅机吊置于调位装置上,然后调整辅机的位置至规定的位置。此时减振器是自由状态,测量出减振器上平面与公共底座间的间隙,并按此厚度配置单配垫圈。这样,当将辅机放在减振器上后,就会得到各减振器在变形值相近的情况下受力均匀的结果。减振器上单配垫圈的厚度不一定相等,但变化范围应在2~15mm之间,且当设备较重时,应取较大的厚度值。单配垫圈一般做成圆形,其外径应不小于螺栓直径的2倍。各调整垫圈制作好后应打上记号,并把它们插入相应位置。用0.1mm塞尺检查减振器支承套筒上平面与调整垫圈之间间隙,插入范围不得超过调整垫圈周长的2/3,此后方可拧紧底座与减振器的紧固螺栓。

当螺栓紧固以后,尚需检查减振器底板支承面与底座支承面、调整垫圈的上下平面和与之接触平面之间的接触情况,要求0.05mm的塞尺插不进。局部地方允许插入0.05mm的塞尺,但插入范围总和不得超过其接触面周长的2/3。

3)应注意的问题

(1)装在减振器上的辅机与周围物体间的允许间隙以及辅机间的允许间隙应满足相应要求。

(2)减振器的全部紧固螺栓都应有防松装置。

(3)电力组合机组装在减振器上时,机身应接地。

(4)与被减振设备相接的管路及电缆应采用挠性连接。

(5)在安装和使用期间,要防止油质、易燃物或其他有害于橡胶的物质污染及损伤减振器;清洗减振器表面时,不得使用汽油和柴油,应使用酒精擦洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。