1)检查内容

柴油机安装质量的检查贯穿于整个安装过程之中,应当随时检查,若安装过程中出现问题,应及时予以纠正。

在柴油机定位后研配垫片,如果质量达不到要求会改变柴油机与轴系的对中,所以当基座四角处安装了垫片后就要复查对中质量,发现偏了后要及时纠正。

在所有垫片都已研配后,地脚螺栓固紧前必须检查对中情况是否有变化,并在固紧后再一次进行对中的检查。

当柴油机安装好后还要进行下列检查,以确定安装后柴油机是否发生变形:

①机座上平面的平面度(指解体安装);

②曲轴的臂距差;

③用塞尺或压铝检查主轴承间隙的变化;

④用塞尺检查各零部件贴合的紧密度;

⑤用压铅法检查齿轮的啮合间隙;

⑥检查活塞与气缸套间的间隙。

当所有检查合格后,在曲轴输出端与轴系连接法兰处同时铰孔,并安装铰孔螺栓。

上述各项检查中曲轴的臂距差在安装过程中要进行测量,其数值应当与试验台上装配时测得的数值接近,在试航后还要进行测量。现对其着重介绍一下。

2)曲轴臂距差

曲柄销在上、下死点(或左、右水平位置)时,两个曲柄臂之间距离的差值称为臂距差(俗称拐档差)。曲轴臂距差的大小反映了曲轴的轴线状态。曲轴臂距差值过大,表明曲轴变形严重,在运转中就会使曲柄臂与曲柄销连接的过渡圆角处产生交变的拉、压应力。这种交变应力的反复长时间作用,会使此处的金属发生疲劳,从而产生疲劳裂纹,最后导致曲轴断裂。曲轴臂距差值越大,这种破坏速度越快,同时各轴承的磨损也越快。所以为了保证曲轴安全可靠的运转,在安装柴油机时要测量曲轴的臂距差,并将它严格控制在规定的范围内。

3)曲轴臂距差的允许值

(1)柴油机说明书

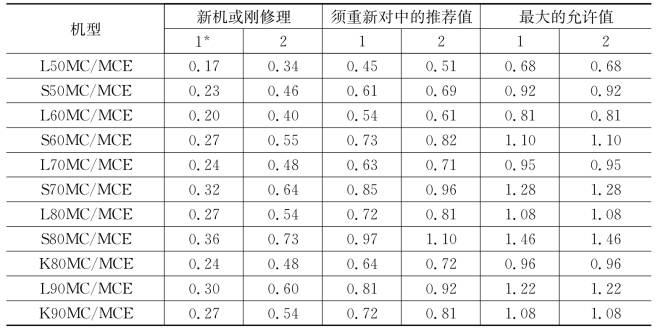

曲轴臂距差随柴油机机型、结构、尺寸和计算方法不同而异,各类柴油机说明书中均对其曲轴臂距差测量方法、安装值、极限值有明确规定。例如,MAN B & W型柴油机测量点在![]() 处,表3.2为其冷态时的标准。

处,表3.2为其冷态时的标准。

表3.2 MAN B & W型柴油机曲轴臂距差标准 (单位:mm)

注:1——正常值;

2——曲轴上装有扭振减振器、调频轮、弹性联轴节等时的允许值;

1*——也用于判断曲轴变形测量的正确性。

(2)中国船级社规定

在《海上营运船舶检验规程》(1984)中规定曲轴臂距差测量点在(s+d)/2处。曲轴与轴系连接后冷态下的臂距差ΔL,经修理试车后ΔL≤0.125s,营运中允许范围为0.125s~0.25s,最大极限为0.30s。

(3)中国修船标准

我国的船舶行业相关标准中,CB 3364—1991和CB/T 3544—1994分别对船舶柴油机发电机原动机和船舶主柴油机曲轴臂距差作出如下规定:

①CB 3364—1991规定曲轴臂距差测量点为(s+d)/2处,曲轴与发电机连接后冷态臂距差标准为正常值不大于0.000125s,修理中不大于0.00015s(飞轮端如为弹性联轴节可适当放宽至不大于0.000175s)。

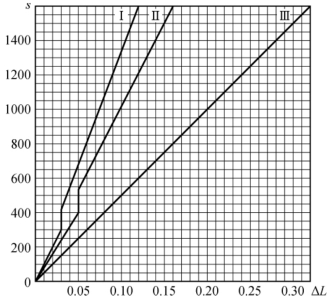

②CB/T 3544—1994规定船用主柴油机整体式和组合式曲轴臂距差值应符合图3.10的要求,测量点在(s+d)/2处。图中,Ⅰ线左上方为在车床或平台上最佳值;Ⅰ,Ⅱ线之间为优良值;Ⅱ,Ⅲ线之间为合格值;Ⅲ线为最大允许值。

图3.10 曲轴臂距差标准范围

4)曲轴臂距差的测量

(1)测量位置

臂距差是用专用千分表(俗称拐档表)或采用特制的支架上装一个普通百分表,放置在曲柄臂之间来测量的。

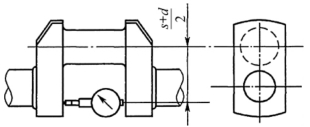

由于曲柄臂上各点之臂距变化不相同,因此测量臂距差应规定在一定的位置上进行。通常是将拐档表放置在距曲柄轴颈中心线(s+d)/2的位置上,其中s为活塞行程(mm),d为主轴颈直径(mm)(如图3.11所示)。

图3.11 臂距差测量

一般在柴油机出厂的技术文件中,除了注明臂距差的规定数值外,还标明测量点的位置,或在柴油机的曲柄臂上画出测量点的位置记号。

对每一组曲柄臂应测出上、下、左、右四个位置的臂距值,即得到上下和左右两个臂距差,通过相对位置臂距差的比较分析,就可得知曲轴轴线在垂直面和水平面的挠曲变形情况。

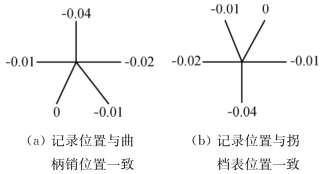

(2)记录方法

测量所得到的臂距值L要随时记录下来,记录的方法有两种(如图3.12所示),其中(a)图所示是以曲柄销所在的位置为记录位置的,(b)图所示是以拐档表所在的测量位置为记录位置的。这两种方法比较直观,故采用较多。当连杆妨碍了曲柄销在下死点位置的测量时,可分别在165°和195°位置测量,取平均值代替此位置的臂距值;若运动部件尚未连接,则可直接在180°位置上测量并读取数值。

图3.12 臂距值的记录方法

(3)臂距差的计算

首先要熟悉拐档表的“+”“-”值读法。有的表在臂距增大时读“+”,而有的表此时却读“-”,所以必须注意,以免造成测量后的判断错误。

计算时应将L值的正、负号一起带入下式计算:(https://www.xing528.com)

①垂直平面的臂距差为

ΔL垂直=L上-L下

②水平平面的臂距差为

ΔL水平=L左-L右

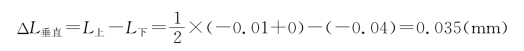

将图3.12(b)所记录的测量结果代入上式计算时,可得

ΔL水平=L左-L右=-0.02-(-0.01)=-0.01(mm)

计算结果ΔL垂直为(+)值,表明曲柄销在下死点位置时曲柄臂张开而成“上开口”的拱腰形,若为(-)值则表明此时曲柄臂收缩而成“下开口”的塌腰形;ΔL水平为(+)值表明曲柄销在右平位置时曲柄臂张开而成“左开口”,反之为“右开口”。

需要注意的是,在上述计算过程中的L上,L下,L左,L右等都是以拐档表所在位置的测量值代入的,而不是曲柄销处的位置。如L上指拐档表在上死点0°,而曲柄销在下死点180°位置的测量值;L下指拐档表在下死点180°,而曲柄销在上死点0°位置的测量值。若按图3.12(a)的记录来计算时要注意区别,但判断结果应相同。

臂距差测量后的计算结果还可以记录成表格的形式(如表3.3所示),比较直观。

表3.3 臂距差测量的计算结果 (单位:mm)

5)产生臂距差的原因

影响柴油机曲轴臂距差的因素很多,主要有以下几个方面:

①主轴承的不均匀磨损,使主轴承中心不同轴;

②机座垫片高度的误差等,使机座产生变形;

③机架贯穿螺栓预紧力的影响;

④校中及输出轴与轴系连接的误差;

⑤各缸最大燃烧压力的差异;

⑥因船舶装载或风浪影响,使船体变形,引起机座的变形;

⑦活塞运动部件的质量影响;

⑧飞轮部件的质量影响。

在安装阶段,造成曲轴臂距差的原因主要是轴承和垫片的高度误差,而测量臂距差的结果只能反映出曲轴轴线的挠曲状态和各主轴承的高低趋向,特别是经过系泊试验等运行后,常常无法判断造成轴线挠曲的原因是由于主轴承磨损或安装误差,还是由于机座产生变形。

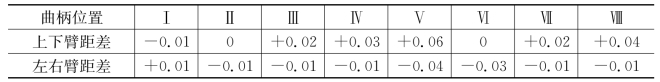

所以,在测出各臂距差的同时,必须用桥规测量各主轴颈的下沉量。其测量方法如图3.13所示,即将桥规紧压在主轴承的检验平面上,用塞尺测量桥规与主轴颈之间的间隙口,并将所得数值与前一次测量记录(或出厂的数值)加以比较,便可得知该轴颈的下沉量。测量时,应在轴颈前后各测量一次,取其平均值。如果只测一个数值,则应把桥规放在轴颈中部。

图3.13 桥规测量轴承下沉量

1—曲轴;2—下瓦;3—垫片;4—上瓦;5—轴承盖;6—撑杆螺栓;7—测深尺;8—桥规

若测得的臂距差和桥规测量所得主轴承下沉量的变化趋向一致,则说明轴线的挠曲是由于主轴承、主轴颈或轴瓦等因素所致;若两者有矛盾,则说明机座发生变形。因为当机座变形时各轴颈的桥规值是不变的,所以在测量臂距差之前应首先检查机座的平面度。

若曲轴的臂距差是由于各主轴承中心线不在一条直线上时,可能是轴瓦磨损,则应当更换轴瓦;而当主轴承中心在一条直线上时臂距差可能是由于主轴颈磨损而造成的,此时可以更换加厚的轴瓦,或者通过修补主轴颈来加以解决。

6)主机吊装

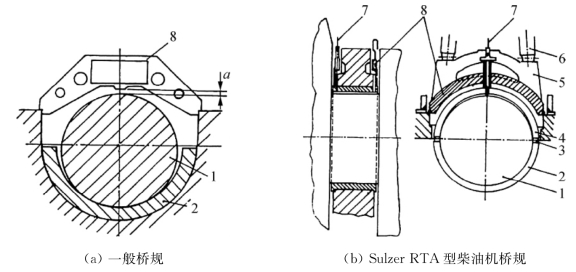

(1)安全措施

主机整体吊装所涉及的工作必须按照工厂的综合管理体系进行职业、健康、环境和安全的保护。车间应编制相应的作业指导书,对表3.4所列危险源采取控制措施。

表3.4 危险源及控制措施

(2)吊装一般要求

①主机在发运前,主机厂已经对油封进行全面的检查和维护保养;主机发运后,车间应按照主机厂“船厂存放防锈保护要求”的要求保养主机。

②核实机舱开口尺寸、主机回油口的位置尺寸,拆去碰撞物,必要时可拆去部分附件;应注意钢丝绳夹角不能超过要求;吊入主机前应彻底清洁基座面板,并涂好防锈油;吊装时必须采取防碰防撞措施。

③吊装前主机安装范围内应进行油漆报验(垫片位置除外)。

④专用工具清单中的专用起吊工具由主机厂提供(主机厂已经将其安装在发运大件上);在进行主机起吊时,所有通用起吊工具由车间准备,而且所选用的通用起吊工具必须满足通用工具清单中的要求。同一主机大件,因起吊设备不同,在主机厂和船厂的起吊状态可能不相同,应加以注意。

⑤起吊工艺中,部件外形尺寸为图纸设计尺寸,而部件的重量以及重心是基于设计重量根据实际情况增加相应余量计算而得。

⑥在起吊主机大件时,如有必要,车间可以根据吊件的平衡状态增加辅助吊点。

⑦主机吊入机舱后,在四角拧入顶升调节螺栓;根据照光拉线确定主机的环氧垫片高度;调整主机顶升螺栓高度,其他顶升螺栓拧在机座上,但伸出机座法兰面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。