在采用油润滑的艉轴管的首部和尾部均设有密封装置,以确保轴既可转动又能防止润滑油的外漏或舷外水漏入船舱;采用水润滑的艉轴管,润滑的水从艉轴管后部流到舷外,因此仅有首部密封装置。当艉轴装入艉轴管后,应安装首、尾密封装置,密封装置的种类较多,下面仅举典型例子说明其装配及安装方法。

1)油圈式密封装置的装配

图2.22为艉轴管油圈式密封装置的结构示意图,其安装在艉轴管的尾部。为了保护艉轴,设有防蚀衬套1,它通过螺钉固定在螺旋桨的端部,为了保持二者之间的水密设有密封圈5,压板2将橡皮圈6和羊毛帖圈7压紧以防泥沙侵入,油盒3内装有油圈4,工作时零件1,4,5与螺旋桨一起转动,零件2,3,6,7则通过螺栓固定在艉轴管的后端。这种密封装置的密封原理属于迷宫式,由于衬套1与油圈内孔D处配合较紧,使得漏出的油不经过D处,而是绕油圈外圆折回,经油盒内孔与防蚀衬套外圆间流出。其路线形成曲折,经几次节流减少了流量,所以完全不漏往往是达不到的。

图2.22 艉轴管油圈式密封装置

1—防蚀衬套;2—压板;3—油盒;4—油圈;5—密封圈;6—橡皮圈;7—羊毛毡圈

基于上述密封原理,油圈式密封装置在车间内装配时应将油盒两平面刮削平整以防止翘曲,其厚度误差应小于0.02mm,油盒内装油圈的深度尺寸必须保证在螺旋桨正倒车艉轴轴向串动时,油圈不碰油盒并且尚有0.04~0.06mm的轴向间隙。只有这样在正倒车时才不会出现油圈在防蚀衬套上的滑动,使油不至于从衬套与油圈配合D处漏出,造成节流作用消失。这个轴向间隙是一个综合累计值。在加工不能保证时,可以在两油盒平面间加纸垫,通过纸垫的厚度来调节。防蚀衬套装配后,首端面与艉轴的间距C应不小于6~8mm,而伸出首道油环的距离B值应不小于8~10mm。在满足C和B的值后应测量出防蚀衬套法兰前端面与压板间的距离A,且在船上安装时,只要保证此值不变化,则B和C的数值也就满足了。

车间内装配的顺序如下:先将擦净的防蚀衬套套上压板,再将橡皮圈和羊毛毡圈套上,并使它们的内孔紧箍在衬套上并伸向压板的孔中,然后装油盒、油圈;装油圈时,油圈与防蚀衬套配合较紧,须慢慢将其压入,或用手锤在对称方向轻打四周逐渐装入;在油盒平面间垫上纸垫,继而以同样方法将其全部装完后,穿上固紧螺栓并上紧即可送船上安装。在整个装配中必须保持清洁,可以加润滑油,切忌杂物混入,并且避免防蚀衬套与密封件相对滑动。

2)橡皮环式密封装置的装配和安装

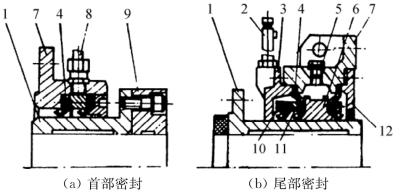

(1)橡皮环式密封装置的结构

这是一种较新型的艉轴管密封装置,分为首部密封和尾部密封两种结构(见图2.23),但密封原理相同。首部密封装置是防止艉轴管内润滑油漏出,一般设有两道橡皮环4,橡皮环上装有弹簧,把它压紧在防蚀衬套1上,当轴工作时防蚀衬套与橡皮环间滑动,由于橡皮环与其上弹簧箍紧在防蚀衬套上,因而防止了漏油(橡皮环的安装是有方向的,当艉轴管漏油时其油压将使橡皮环压向防蚀衬套从而阻止漏油,因此切不可装反);压环10、隔离环11、橡皮环4是用螺栓固定在橡皮座7上,且橡皮座固定在艉轴管前端面上;压紧环9是由两个半圆形组合而成,夹紧在艉轴上并通过螺栓与防蚀衬套连接使之与艉轴一起转动。

图2.23 艉轴管橡皮环式密封装置

1—防蚀衬套;2—测隙仪;3—后压盖;4—橡皮环;5—螺塞;6—滑动环;7—橡皮座;8—进油管;9—压紧环;10—压环;11—隔离环;12—前压盖

尾部密封装置既要防止艉轴管内润滑油漏出,又要防止海水侵入艉轴管。螺旋桨在工作时振动较大容易破坏密封,因此尾部橡皮环较多,多采用三道或四道,以防泄漏;在橡皮环4之间装有滑动环6和隔离环11,滑动环6内浇有白合金,使滑动环与防蚀衬套间滑动时磨损减少,并可跟随防蚀衬套作径向的微小位移;三道橡皮环4、滑动环6、隔离环11、压环10用螺栓穿在一起予以固定,而两道橡皮环外圆用后压盖3和前压盖12压紧并固定于橡皮座7上,且橡皮座安装在艉轴管后端面上。

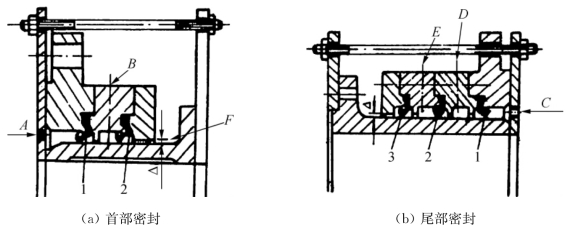

(2)橡皮环式密封装置的试验

橡皮环式密封装置在我国需引进专利进行生产,因此各船厂一般不生产,均为外购装配。到货后要检查各部件的外表质量及运输中有否损伤,检查合格后在车间进行密封性试验。橡皮环式密封装置的密封性试验如图2.24所示。

图2.24 艉轴管密封装置的密封性试验

1,2,3—密封环

首部密封试验时,先在A处接油泵试压,在B处观察有否漏油,试验后将A处封堵,把B处接油泵试压,观察F处是否漏油;尾部密封试验时,先在C处接油泵,在D处观察有否漏油,试验后将C处封堵,把E处接油泵试压,观察D处有否漏油。

试验要求如下:

①泵油试验用油应与艉轴管实船使用的润滑油牌号一致。

②试验压力与船舶吃水有关,防止油漏出一侧的试验压力约为载重水线至轴系中心线间深度水压力的2倍,防止海水漏入处的密封试验压力可为载重水线至轴系中心线间深度水压力的1.5倍。试压应保持5min无渗漏现象。

③密封试验时,须将壳体与防蚀衬套用千分表找正,保证两者同心,然后在Δ处周向等分四点测出四个间隙值并做好记录,同时测量出衬套端面与密封装置后压盖的距离作为船上安装时的依据,以便确保橡皮环不脱落。

④密封试验时,应保持试验用油及设备的清洁;试验结束后,各入口应仔细封好,严防落入其他杂物。(https://www.xing528.com)

(3)艉轴管前后密封装置安装时的技术要求

①前后密封装置安装时,艉轴须保持或接近轴系找正后的状态。例如合理校中安装的螺旋桨,轴在首部往往要加一向下压的负载,在安装首尾密封时该负载应加上,螺旋桨及首部联轴节应装上。

②在安装螺旋桨和首部联轴节前,应将前后密封装置套在轴上。

③安装时应确保清洁,不可落入杂物,一般情况下不得随意拆开密封装置。

④首部密封装置的防蚀衬套法兰端面与压紧环的固定贴合应保证0.03mm塞尺不能插入,固紧用的螺钉应对称上紧。

⑤用塞尺检测壳体与防蚀衬套的同轴度,在Δ处周向等分四点测出四个间隙值,缝隙要均匀,并与车间记录一致。

⑥上述工作结束后,用密封装置的测隙仪测出轴的原始下沉量并作记录,而且记录中应注明测量的螺旋桨叶的位置。

(4)艉轴管密封装置船上安装后的密封性试验要求

①密封性试验应在艉轴管润滑油管系全部安装结束并清洗完毕后进行。

②试验用油与实船使用润滑油牌号相同。

③试验时先往环1,2间注入润滑油,检查环2处是否漏油;对于尾部密封装置还要向环2,3间注油,检查环3处是否漏油。试验合格后,利用艉轴管高位置润滑油箱的自然重力使润滑油流入艉轴管中并保持24h,检查尾部密封环3和首部密封环2处有否漏油现象。试验后各空腔中的油保留在其间,作为工作用润滑油。

④充油时须排出管路中的空气。

⑤试验后用布包好并作好防尘工作,待下水时再拆去包布。

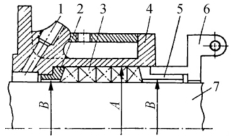

3)艉轴管首部填料函密封装置的装配

艉轴管首部填料函密封装置的结构如图2.25所示。它是将填料缠绕在轴上,再以填料压盖压紧,使填料紧贴在轴上,从而保证密性,因此其密封性能与压盖的压紧程度有关。但是如果压得太紧,则轴与填料函摩擦力较大,既造成摩擦发热消耗功率,又容易使轴擦伤,因此不希望压得太紧,允许有少量的滴漏,只有停航时才可以压紧到不漏的程度,待起航时又放松。

图2.25 首端填料函密封装置

1—进水管;2—衬环;3—填料;4—艉轴管;5—压盖衬套;6—压盖;7—艉轴

填料函中的衬套、填料压盖、压盖衬套等安装时均以外圆为定位配合面,在轴承磨损、轴下沉时,轴往往会与它们的内圆接触,因此在设计和加工填料函中的衬套、填料压盖及压盖衬套时,往往使用外圆借偏心的办法达到安装时上面间隙小于下面间隙,且在安装时必须注意它们的方向。如果不采用借偏心的办法,还可以用放大内孔间隙,即配合B的间隙大于配合A的办法来避免与轴的摩擦。各间隙的具体数值可参照表2.4中所列数字选取。不管采用借偏心还是用放大间隙的办法来防止轴的擦伤,其填料函内孔与轴左右两侧间隙应当相当。

填料函安装前先清洁衬套、填料压盖、艉轴颈,然后涂上润滑油,再装入衬套;安装填料压盖后,应在填料函内孔中推入并拉出数次,以便检查填料压盖前后移动的灵活性;同时还要测量填料函、衬套等的内孔与艉轴上、下、左、右四处的间隙值是否符合技术要求。

表2.4 填料函中的间隙 (单位:mm)

上述安装检查结束后就可以安装填料了。填料截面尺寸必须和填料函与艉轴间尺寸适应,其下料长度则应按艉轴直径换算成周长,使每根绕艉轴一周,装入填料函内。为了提高密封效果,各圈填料的搭口应当错开,最后压紧填料函压盖。

填料装好后应检查填料压盖法兰与填料函本体端面间距离,要保证距离相等。在运行中,对于水润滑的填料函允许有少量艉轴管内的水流出,如果有温升,其极限温度应不超过60℃;对于油润滑的填料函一般不应漏油,如果有漏油时,每分钟漏油量不超过6~10滴时允许使用,如果有温升,其极限温度应不超过75℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。