1)轴系理论中心线的测定

(1)轴系理论中心线的测定条件

①轴系理论中心线

轴系理论中心线并不是轴系中轴的中心线,而是艉轴管孔、隔舱壁孔以及各轴承孔中心的连线。它与轴系中轴的中心线不同,两者在各轴承位置处相差轴下轴承间隙的一半。当采用合理校中等方法安装轴系时,轴系实际中心线为一曲线。

轴系工作区域内艉柱轴毂上与艉轴管配合的孔、人字架中与轴承配合的孔以及轴系隔舱壁孔等,在机械加工时应保证各孔中心位于轴系理论中心线上。轴承座、主机座等位置的检查和加工也是以轴系理论中心线为基准,因此需进行轴系理论中心线的测定。

②测定条件

a)在主机及轴系工作区域内主甲板上下各建筑结构安装完毕,影响船体总强度的主要焊接装配工作应当结束;

b)机舱及临近部位的双重底、油水柜等密封试验等全部结束,并稳定24h;

c)与轴系有关的零部件如人字架、主机座、轴承座等都已装配焊接完毕;

d)船体垫墩、侧支承合理,牢固可靠;

e)船体基线符合规定要求,并具有船体基线变化测量数据;

f)建议在阴天或晚上进行测定工作,以避免日晒而引起船体的变形;

g)保持船内安静,停止火工校正等敲击和振动等工作。

(2)轴系理论中心线的测定方法

①基准点的位置确定

确定轴系理论中心线时,需先确定首尾两个基准点。选择基准点位置的原则有两条,一是两点在船舶首尾方向间距离要远一些,以便提高测量精度,这是因为两点间距离越小,两个点自身位置的误差所造成空间直线位置误差会越大;二是两个基准点间应当包括要求测量的范围。当然,选择基准点位置时还要考虑到测量的方便性。通常将首基准点设在机舱前隔舱壁的肋位上,而尾基准点则定在零号肋位上。

②基准点的坐标

a)纵向位置:按船舶轴系布置图上所指定的肋位来确定。

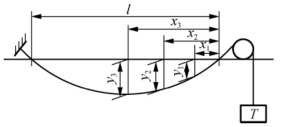

b)高度位置:可以从图纸上标出基准点至基线的距离,然后用钢尺在指定的肋位上向上量取规定的值,即基准点的高度位置。为了提高量取基准高度的准确性,也可在船台上竖立船体基线标杆,并用连通水平管引入船内,以水平管内的水线作为基准点的高度标准(如图2.1所示)。这样精度要比用钢尺量取高。

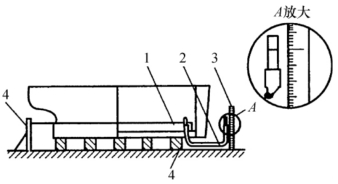

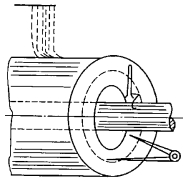

图2.1 用连通水平管定基准点位置

1—钢丝线;2—连通管水平仪;3—标心;4—拉钢丝线支架

c)左右位置:可用铅锤对准船体中线面来确定,也可以用钢尺从两舷左右分中予以确定,但精度差;对于双轴承,可根据轴系布置图上规定的首、尾基准点距船中线的距离划出轴承中线的投影线,然后再用吊铅锤的办法来确定基线的位置。

当选择了两个基准点在船舶首尾间的位置后,就可以从轴系布置图中找出两个基准点的三个自由度在船上的坐标值,根据坐标值就可以运用中点的测定方法来确定它们在空间的位置(这项工作是和建立空间轴线结合在一起进行的)。如果用拉钢丝来代替轴系中心线,则要调整钢丝在基准点处的位置,使其坐标符合轴系布置图中轴线的坐标值,这就是拉线法。如果用光学仪器来测定轴系中心线,则在基准点处设置光靶,使光靶中心符合轴系中线的坐标,再用一束光线通过两基准点处光靶中心,则该束光即可代表轴系中心线,这就是光学法。

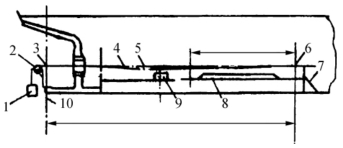

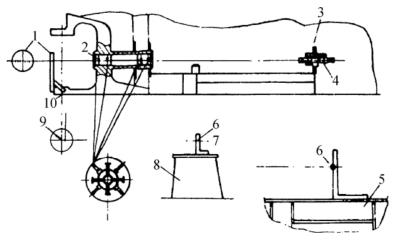

(3)拉线法

拉线法有两种形式,一种是吊锤法,另一种是用螺栓拉紧法。在拉线测定轴系理论中心线前,需要在钢丝通过的隔舱壁上开孔,孔的位置按轴系中心线大致确定,开孔大小为成品孔的1/3~1/2。然后是焊接拉线架。拉线架的位置一般选择在舵系中心线后、主机的自由端前0.5~1m处,其上安装钢丝活动端拉线架和固定端拉线架,并在两拉线架间拉一根直径为0.8~1.0mm的钢丝,钢丝的自由端吊一重物以便减少钢丝因自重的下垂量(具体装置如图2.2所示)。

拉紧钢丝线的拉力一般取其拉断力的70%~80%,否则会造成其断脱。任何情况下不得使用曲折、锈蚀的钢丝线,否则会造成严重的轴系中心线确定的质量误差。

图2.2 拉线法测定轴系中心线

1—重物;2—活动端拉线架;3—尾基点;4—实际钢丝线;5—轴系理论中心线;6—首基点;7—固定端拉线架;8—主机座;9—中间轴承座;10—舵轴中心线

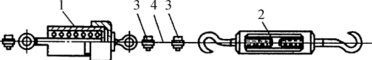

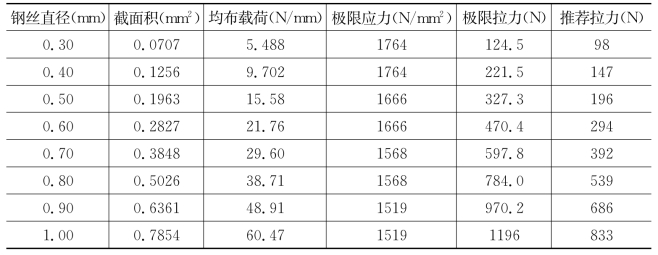

用螺栓拉紧钢丝(见图2.3),通常用目视、手摸、听声音的经验方法来鉴别;如用吊锤法拉紧钢丝,只要根据拉紧钢丝重锤的重量(kg)即可鉴别。具体数据见表2.1。

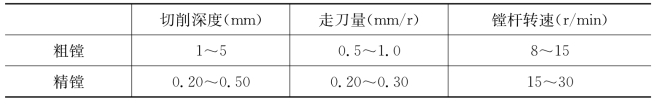

图2.3 收紧钢丝用的拉紧螺丝

1—拉力计;2—拉紧螺丝;3—钢丝夹具;4—钢丝

表2.1 钢丝直径与推荐拉力

拉钢丝线时,如不考虑钢丝自重所产生的下垂量,则以钢丝代表的轴系理论中心线必然有误差,且拉线长度愈长,相应的误差就愈大,所以必须予以修正。修正的方法是求出各点的下垂量数值,主要是钢丝通过的各隔舱壁、中间轴系座、镗孔基准架等处的理论中心点的下垂量数值。在确定各理论中心点时,应将该处由钢丝所定出的中心位置垂直升高相应的下垂量数值(如图2.4所示)。

图2.4 钢丝的下垂

钢丝在不同位置处的下垂量可由下面公式计算:

![]()

式中,q——钢丝自重引起的均布载荷(N/m);

x——所计算处到基点的距离(m);

T——所挂的重物重量(N)。

如果以钢丝代替轴系理论中心线时,其中心应当是钢丝截面的中心。但为了测量上的方便,在确定基准点位置时可以量到钢丝的下部(或上部)和左侧(或右侧),而在确定如某舱壁开孔中心位置时也以钢丝的下部(或上部)和左侧(或右侧)为测量点就可以了。这样等于各处中心都偏离钢丝的一个半径数值,其相对关系还是保证的。

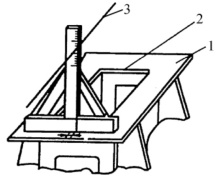

(4)光学法

图2.5所示为某6万吨油轮光学法测定轴系理论中心线示意图,尾基准点选在舵中心线以后,首基准点选在34号肋位,当调节望远镜使其主光轴即望远镜中十字线与首、尾基准点十字中心重合时,则望远镜主光轴即可代替轴系中心线。如图中所示,当需测定艉轴管孔中某处的中心时,可在该处设置活动瞄准靶夹具,把瞄准靶装在夹具中心,从望远镜观测瞄准靶中“十”字线中心位置,如与望远镜中的“十”字线中心位置不重合,则调节瞄准靶夹具的四个支撑螺栓,直至与望远镜中的“十”字重合为止,此时瞄准靶的“十”字中心即为理论中心线的位置。如果测量中间轴承座或主机座距轴系理论中心线的高度,可用角尺测量(如图2.5中下部所示)。

图2.5 光学法测定轴系中心线

1—尾基准点;2—活动瞄准靶夹具;3—首基准点;4—望远镜;5—主机座;6—角尺;7—轴系理论中心;8—中间轴承座;9—投影中心;10—基线

2)基座面板检查

轴系理论中心线建立以后,应进行下列项目的检查:

(1)水平检查

按轴系理论中心线检查主机基座面板、各中间轴承基座面板、推力轴承基座面板的左右位置和高低尺寸,并检查各基座面板左右是否水平(一般用气泡式水平仪测量)。另外,固定垫片焊于基座后加工上平面时,应向左右两外侧稍带倾斜。

(2)左右位置检查

检查基座的左右位置,可用角尺或丁字尺进行(如图2.6所示)。先在基座面板上划出左右分中线,然后测量轴系理论中心线和面板中线的左右偏差(一般偏差值不应超过5mm)。测量时,须在基座面板前后两个位置进行。

(https://www.xing528.com)

(https://www.xing528.com)

图2.6 用丁字尺检查基座左右和高度位置

1—基座;2—中心线;3—钢丝线

(3)高度检查

检查基座面板的高度,可用角尺或丁字尺同时进行,其目的是检查垫片的厚度是否符合验收标准。垫片厚度等于面板至轴系理论中心线的尺寸减去主机曲轴中心线和轴系中心线至支承下平面的尺寸。垫片厚度太厚或太薄都不好,如采用双联圆形斜面垫片,通常要求垫片总厚度在40~60mm之间。

(4)其他尺寸检查

除了检查上述项目外,还应检查轴线与舵线的相互位置以及图纸标明的其他尺寸是否符合设计要求。

3)镗孔

(1)确定孔中心

在轴系理论中心线的位置确定以后,即可据此理论中心线来确定各加工处的中心。具体方法如下:先在人字架轴毂前后端面、艉柱轴毂后端面、艉轴隔舱和加强垫板端面、机舱后隔舱壁部位划出十字线,然后在所划十字线的任一条线上任取一点,打上圆冲眼,用内卡钳量出该点至钢丝的最小距离,再以此为准,在其他三条线上求出与钢丝等距离的三点,并打上圆冲眼;拆除钢丝线,在孔内嵌入小木条,并在木条当中钉上一块铁皮,然后以十字线上四点为圆心,适当长度为半径(稍大于四点所组成的圆的半径),用圆规脚在铁皮上划出四个圆弧,只要半径选择合适,则很容易确定四个圆弧所包围的一小块面积的中心点;在中心点打上圆冲眼,复验中心点与十字线四点的距离相等后,即可据此中心点为圆心,加工圆线和检验圆线,并打上圆冲眼。至此,用拉线法确定理论中心线完成。

用钢直尺与内卡钳检查人字架轴毂孔或艉柱轴毂孔是否与轴系理论中心线同轴,检查如以轴系理论中心线为中心时能否镗出规定尺寸的孔,同时使轴毂的最小厚度不小于图上的规定尺寸。对于装有固定式导流管的船舶,还须检查导流管喉部内圆与轴系理论中心线的同轴度,偏差不得大于导流管喉部直径与螺旋桨直径之间隙的1/4。

当轴系按直线校中时,各孔与轴系理论中心线一致保证同轴度就可以了,但是按轴系合理校中时,轴系实际中心线为一弹性曲线(如图2.7所示)。符合弹性曲线的镗孔在尾部应当是简化支承中心A处的切线,但这是无法加工的,所以各厂都是按轴系理论中心线进行加工并安装轴承,轴承真正的弹性中心线只能靠轴与轴承间的磨合来完成。

![]()

图2.7 合理校中轴系实际中心线

(2)镗孔的技术要求

对于轴系孔镗削加工的技术要求有两个方面,一方面是孔中心线与轴系理论中心线的偏差等相对位置关系,另一方面是镗孔后与装配件的配合问题。现分述如下:

①相对位置要求

a)镗削孔中心与原定理论中心线偏差应小于0.10mm;

b)艉柱轴毂孔、人字架孔、尾隔舱壁孔等中心线同轴度误差小于0.10mm;

c)毂孔端面、隔舱壁端面与轴孔中心线垂直度不超过0.15mm/m;

d)配合面的粗糙度Ra≤3.2μm。

在满足上述要求时,必须保证毂孔壁厚度应大于0.3d(这里d为艉轴直径,单位为mm)。

②孔与装配件的配合要求

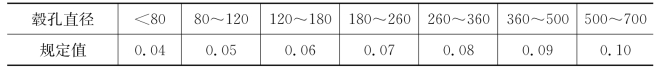

孔与装配件的配合要求应当满足艉轴、艉轴管装配图中的规定,对于高速小直径艉轴一般为H7/h6,对于低速大直径艉轴一般为H8/h7,且应当保证其配合性质,加工表面粗糙度Ra≤3.2μm。其圆度和圆柱度在装配图中常常不标注,可按表2.2进行选择。

表2.2 圆度和圆柱度允差 (单位:mm)

(3)镗孔的工艺

进行镗孔前,镗杆的安装定位是相当重要的。要使镗出的孔的中心线与检验圆中心重合,则镗杆的中心必须与检验圆线中心重合(见图2.8)。

图2.8 校验镗杆示意图

图2.9 用划线针盘校正镗杆

1—划针盘;2—轴盘;3—检查圆

校中镗杆的方法有以下两种:

①用划线针盘校中

为了减少船体变形对镗孔精度的影响,应将镗杆的支承连接在船体上,即在被加工孔的附近,在船体上焊上架子,再将镗杆的轴承架用螺栓紧固。在镗杆轴承架上装上轴承与镗杆后,根据孔端的检验圆线,用独脚卡钳式的针盘(如图2.9所示)来校准镗杆位置(可调整支承轴承位置),使其对中。

②光学法校中

用光学法校中时镗杆最好是空心的,以便于镗杆两端的内孔能安置光靶。先将光靶十字线中心调到与镗杆外圆同轴,将仪器的光轴调到轴系理论中心线上(仪器可装在主机或减速器输出轴上,或装在船台上);然后根据仪器的十字线中心调整镗杆支承轴承位置,使镗杆两端光靶十字线中心都与仪器十字线中心重合。如果已有充分可靠的船体变形资料,不将艉轴中心线安装在轴系理论中心线上,则镗杆两端光靶十字线中心可与仪器十字线中心不重合,偏移量可根据船体变形资料确定。

镗杆校中完毕即可进行加工。为保证加工出来的孔符合要求,艉柱轴毂孔以及艉隔舱加强板孔的端面要一次安装加工出来;如果镗杆长度允许,人字架轴毂孔也要求同时加工出来,否则只好单独校中镗孔。根据轴毂孔等的加工要求,镗孔必须分粗镗和精镗,并按加工孔径大小推荐切削用量(见表2.3),粗加工后须根据检验圆线检验镗杆位置有无移动,在检验无误或位置调整后方准进行精加工。为了避免温度变化使艉轴毂产生变形而影响被加工孔的精度,艉柱轴毂孔精镗的最后一刀应在阴雨天或夜间一次连续完成。最后一刀的加工方向最好由艏到艉进行,使因刀具磨损造成的锥度与艉轴管压入方向一致(孔锥度的小端在轴毂孔的艉端),以保证与下面艉轴管安装要求相符合。

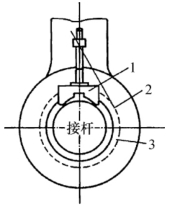

表2.3 镗孔切削参数

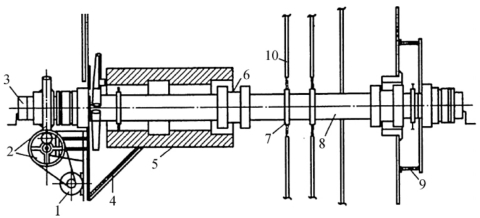

图2.10为轴孔镗杆装置示意图。它的前后轴承架紧固于支架上,而支架4和9焊在艉柱轴毂及艉隔舱壁上,加强用的中间支承轴承7安装在艉部船体肋板上;电动机1通过皮带将动力传输给蜗轮蜗杆,蜗轮又通过滑键使镗杆8移动;刀架6通过滑键随镗杆8回转,其进给运动是通过镗杆内的长丝杆自转而得到的;轴孔加工完毕后,装上平面刀架加工端面。

图2.10 轴孔镗杆装置示意图

1—电动机;2—皮带减速机构;3—进给机构;4—支架;5—艉轴管;6—刀架;7—支承轴承;8—镗杆;9—支架;10—夹舱壁

为保证孔的加工精度和光洁度,必须提高镗杆结构的钢性。而镗杆结构的刚性取决于轴承架、镗杆本身以及支承轴承与支架等的刚性,此外支承轴承的间距、镗杆与轴承的间隙也对其有影响。因此,对上述部分应分别采取必要的措施。

由于镗杆设备刚性总的来说是比较差的,因此容易产生振动。为避免振动,不得不降低切削用量,而这是对生产不利的。所以,除了设法提高镗杆设备刚性外,还应隔离振源将电动机与镗孔的支架分开,并将它安装在船体不相连的单独架子上;此外,还应改善镗刀的几何角度和镗刀的安装高度等。

在孔加工完毕后才能加工端面,端面加工完毕并经检验合格后,量取艉柱轴毂的两配合面内径和艉隔舱加强垫板孔的内径,以及艉柱轴毂孔前后端面的距离和其前端面至加强垫板端面的距离,并做出样棒,交加工车间作为加工艉轴管相应直径和长度的依据。

(4)影响镗孔质量的因素

艉轴毂孔或人字架孔因有配合要求,所以对尺寸的公差和表面粗糙度都提出了一定的技术要求。由于加工是在船上进行,加工设备自身刚性不强,进刀机构简陋且没有一个稳固的基础,被加工的部位加工余量不均匀等,往往出现加工表面较粗糙和尺寸难以控制等问题。造成上述问题的随机因素很多,现在就通常出现的原因分析如下:

①镗杆装置的刚性对加工精度的影响

因镗杆刚性不足,往往会出现切削时在切削力作用下镗杆产生弹性变形,且在作用力不变的情况下,变形量在镗杆两轴承之间位置处最大,越靠近轴承处越小。由于镗杆弹性变形出现了切削加工的孔有锥度,镗杆变形大的地方切削的孔的尺寸越小,这种现象在机械加工中称为让刀。为此,在设计和选用镗杆直径时应尽量大些,以便增加刚性;镗杆支承轴承距离应尽量靠近,以减少镗杆变形;除了镗杆刚性外,轴承、轴承架的刚性也应当加强。

②加工设备的振动对加工精度的影响

加工设备的振动会降低加工精度。例如原动机自身振动会影响到镗杆,此时可以把原动机改为皮带传动从而隔离振源;又如变速机构中齿轮制造精度不高也会出现振动,因此要提高变速齿轮的制造精度,并使其在经过磨合后使用则效果较好;有的镗杆采用可收紧的滑动轴承,此时要收紧轴承间隙,并加强润滑以减小由于切削量不均匀时镗杆在轴承中的振动。

③加工技术的影响

当切削余量不均匀时,切削力就会变化造成镗杆的振动。因此,可以先用较大的切削余量粗加工,待切削余量较小时再进行精加工。为了克服让刀造成的切削不均匀,可以采用双刀切削,当两把刀安装成180°夹角时,可以使两切削力抵消一部分,减少镗杆的弹性变形。其他如切削深度、走刀量、切削速度也会影响加工质量,可按表2.3进行选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。