对于几何对称轴与回转轴线重合的密度均匀的回转构件,或者已经经过平衡计算并加装了所需配重的非对称回转构件,从理论上说应该是完全平衡的。但是,由于计算、制造和安装过程中存在的误差以及材料密度不均匀等因素,使得转子实际上仍可能存在不平衡。造成这种不平衡的因素有很大的随机性,只能在回转构件制造出来以后,用试验的方法来逐个确定其不平衡质量的大小和方位,并用加配重(或减重)的方法使之达到平衡。

(1)静平衡试验

根据静平衡原理可知,对于长径比较小的回转构件,例如低速转动的螺旋桨,通常只需进行静平衡试验,并在一个平衡平面内加以平衡,而不必进行动平衡试验。

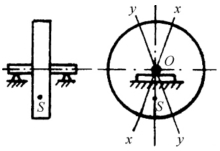

图1.55所示为一种导轨式静平衡架,其主要部件是安装在同一水平面内的两根相互平行的钢制刀口形导轨。试验时,将转子的轴颈放置在导轨上。若转子的重心S不在通过回转轴线的铅垂面内,则其重量会对回转轴线形成重力矩,在此重力矩的作用下转子将在刀口上滚动。当停止滚动时,转子的重心S在理论上应位于轴线的铅垂下方,但由于它的轴与刀口之间存在滚动摩擦阻力,所以重心S的停止位置实际上会略有偏差。为消除滚动摩擦阻力的影响,可先将转子向一方偏转,任其自由滚动,待停止滚动后通过回转中心在转子端面上划一铅垂线xx,然后再将转子向另一方偏转,待停止滚动后通过回转中心划出另一铅垂线yy,则该转子的重心S必位于直线xx和yy夹角的平分线上,并在回转中心的正下方,这样就可确定转子重心相对于回转中心的偏转方向。接着用橡皮泥或其他方法在重心偏移的相反方向上加一适当的平衡质量,并逐步调整其大小或径向位置。如此反复试验,直到转子在任何位置都能保持静止不动时为止。根据所加橡皮泥的质量和位置即可求出其静不平衡的重径积,然后根据转子的具体结构,按同样大小的重径积在相应方向的适当位置上加上一块平衡重(或在反方向去掉一些质量),就能使该转子达到静平衡。

图1.55 导轨式静平衡架

(https://www.xing528.com)

(https://www.xing528.com)

图1.56 滚动轴承平衡架

导轨式静平衡架结构简单可靠,平衡精度较高,但必须保证两个刀口在同一水平面内,故调整比较困难,而且当转子两端的轴颈直径不相等时,不能在这种静平衡架上进行平衡试验。

图1.56所示为船厂常用的一种静平衡试验设备。进行平衡试验时,将转子轴支承在两对滚动轴承上,静平衡的操作程序与上述相同。这种静平衡架使用比较方便,但因摩擦阻力较大,故平衡精度不如导轨式静平衡架高。

(2)动平衡试验

对于长径比较大的回转构件,必须通过动平衡试验,并在两个给定的平衡平面内加上(或减去)一定的质量才能使之达到平衡。由动平衡原理可知,尽管每个转子的动不平衡状态是随机的,但对于刚性转子而言,只需两个平衡平面就够了。因此,在进行刚性转子的结构设计时,应在靠近转子两端的适当部位为在动平衡实验中加装(或去掉)配重留有一定的位置。此外,对于需要进行动平衡试验的转子往往要经过静平衡试验,以便尽可能减少动平衡试验中的加(或减)质量,并避免损坏平衡试验设备。

刚性转子的动平衡试验是在专门的动平衡试验机上进行的。生产中使用的动平衡机种类很多,分类方法也不尽相同,但大体上可分为机械式和电测式两大类。20世纪50年代以前大都使用机械式动平衡机,它是利用补偿原理测出被测转子的不平衡重径积,并利用共振原理将振幅放大以提高精度。由于结构和测试方法比较简陋,灵敏度和平衡精度较低,机械式动平衡机目前在生产中已经很少应用。电测式动平衡机是随着电子技术的发展而出现的,其利用电子测量技术来测定被测转子不平衡重径积的大小和方位,并通过电子线路将测得的振动信号加以处理和放大,可获得很高的灵敏度和平衡精度。为适应机械工业对高转速、高精度、大型回转构件的动平衡要求,并提高生产效率,现代动平衡试验技术还发展了激光去重的动平衡机、带有真空筒的大型高速动平衡机和整机平衡用的测振动平衡仪等,并已实现了动平衡试验的自动化。但不论何种动平衡机,其目的均在于测定回转构件不平衡重径积的大小和方位,只是测量的原理和方法不同而已。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。