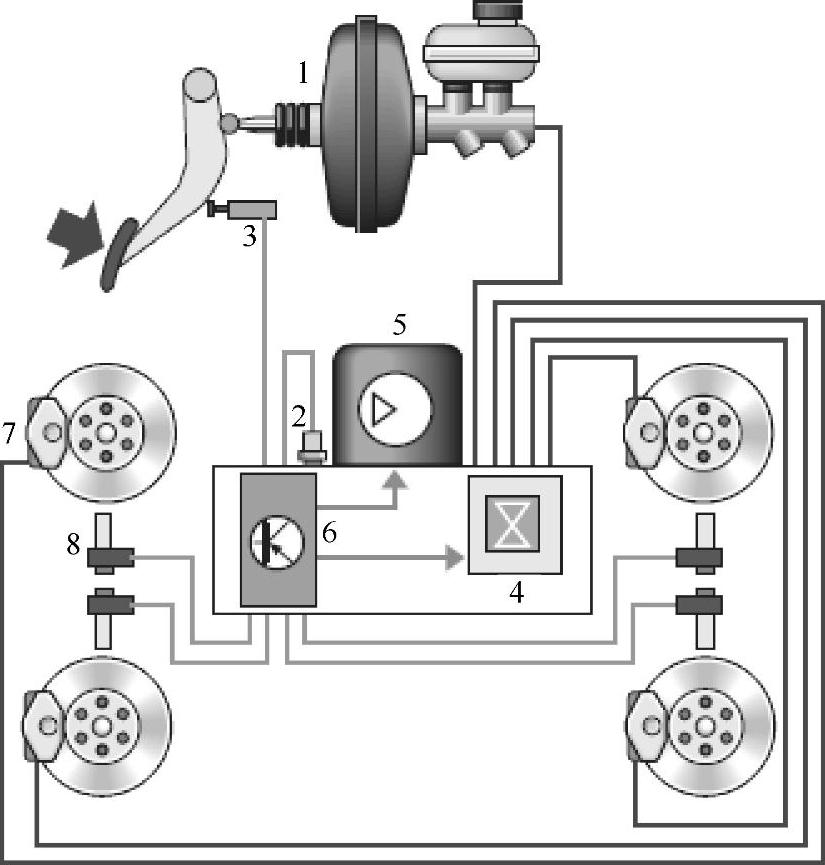

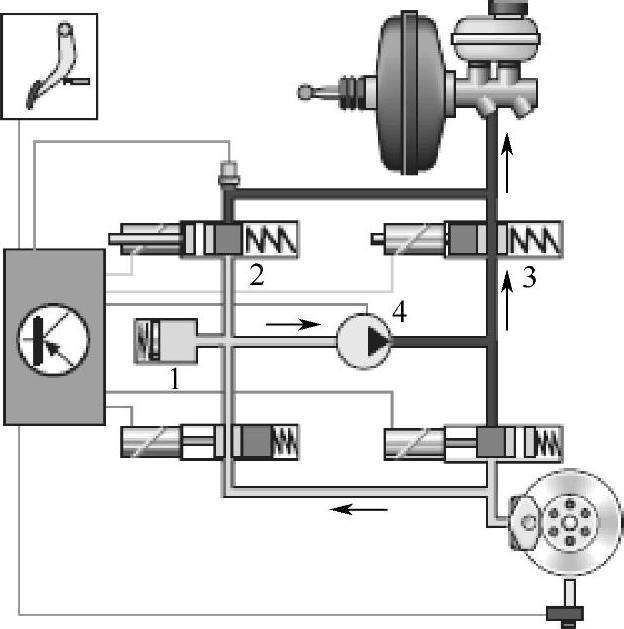

1.系统组成

如图5-66所示,液压式制动辅助系统主要由真空助力器、制动力传感器、转速传感器、制动信号灯开关、液压单元、控制单元、回液泵和车轮制动轮缸等组成。

Bosch公司的制动辅助系统的核心部件是集成了ABS控制单元和回液泵的液压单元。液压单元中的制动力传感器、转速传感器和制动信号灯开关向制动辅助系统提供信号,令它能识别紧急情况。

车轮制动轮缸的压力升高通过对液压单元中的特定阀门和ABS/ESP的回液泵的控制来实现。

与带有制动辅助系统的车辆相比,没有制动辅助系统的车辆较晚进入ABS控制区域。因此,制动距离较长。

图5-66 液压式制动辅助系统

1—真空助力器 2—制动力传感器 3—制动信号灯开关 4—液压单元 5—回液泵 6—控制单元 7—车轮制动轮缸 8—转速传感器

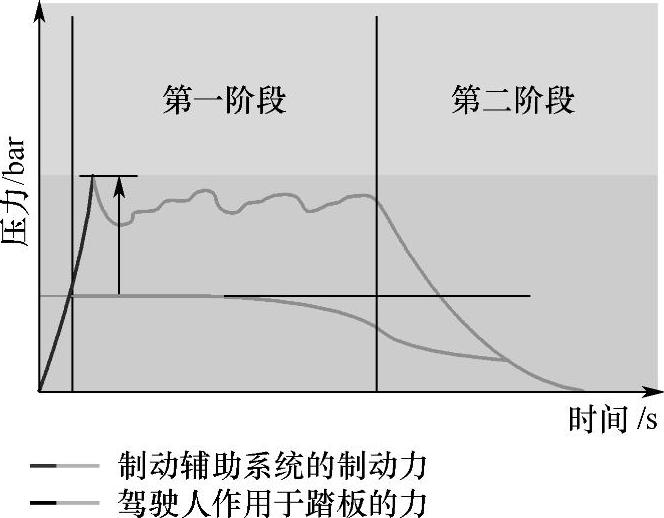

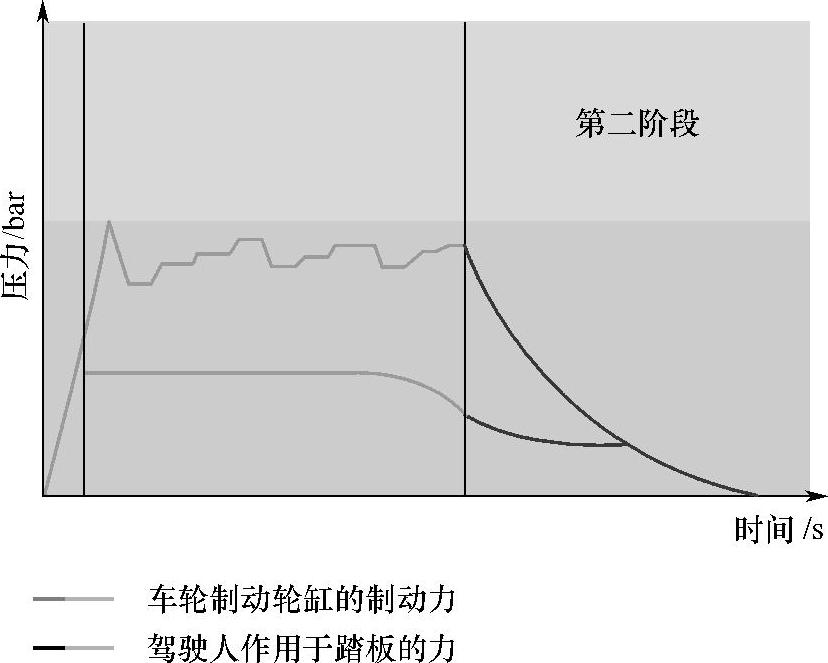

2.系统功能

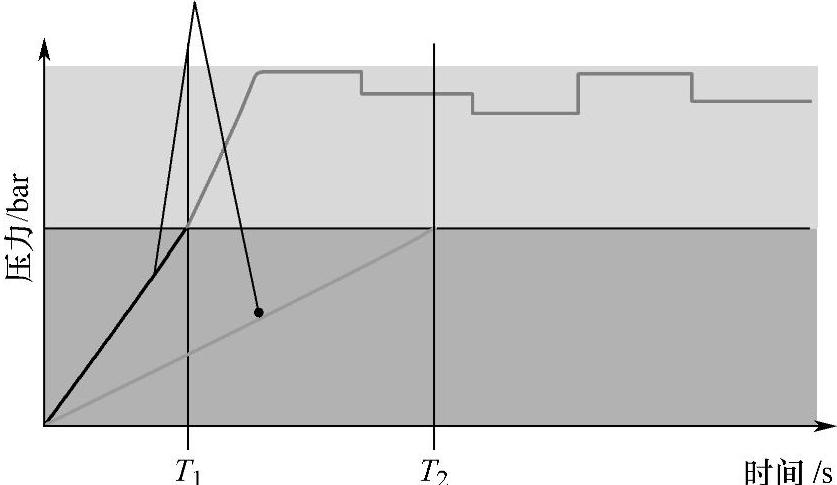

制动辅助系统的功能可分为两个阶段,如图5-67所示。

1)第一阶段——制动辅助系统开始动作。

2)第二阶段——制动辅助系统结束动作。

当激发条件被满足时,制动辅助系统提高制动力直到ABS控制区域。通过这种主动式建压将很快达到ABS调节区域。

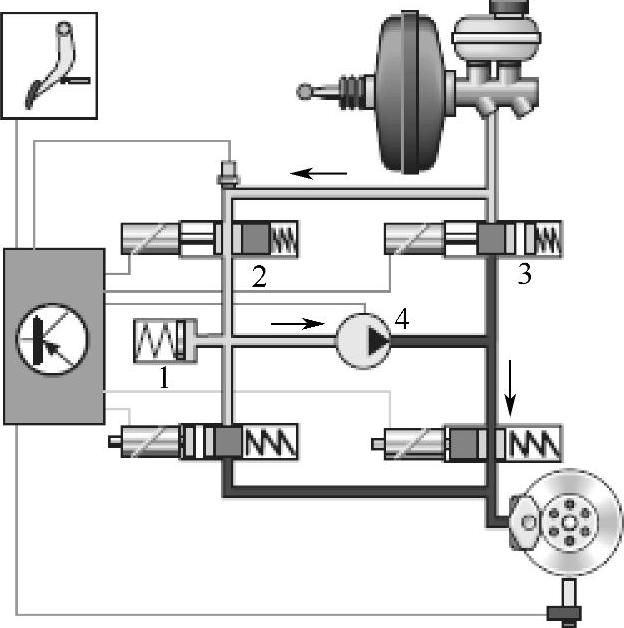

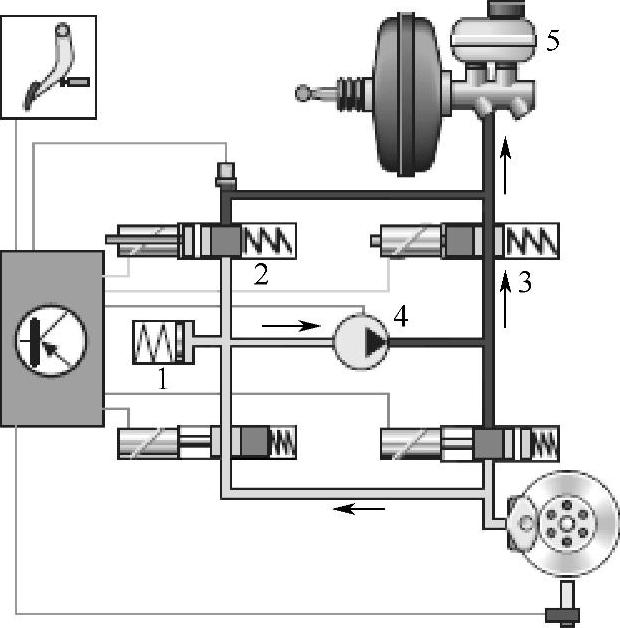

如图5-68所示,液压单元中的开关阀N225打开,并且高压开关阀N227关闭。这样,在回液泵中所建立的压力便直接被传送到车轮制动轮缸。

图5-67 制动辅助系统功能阶段图

图5-68 制动辅助系统功能原理图

1—蓄压器 2—开关阀N225 3—高压开关阀N227 4—回液泵

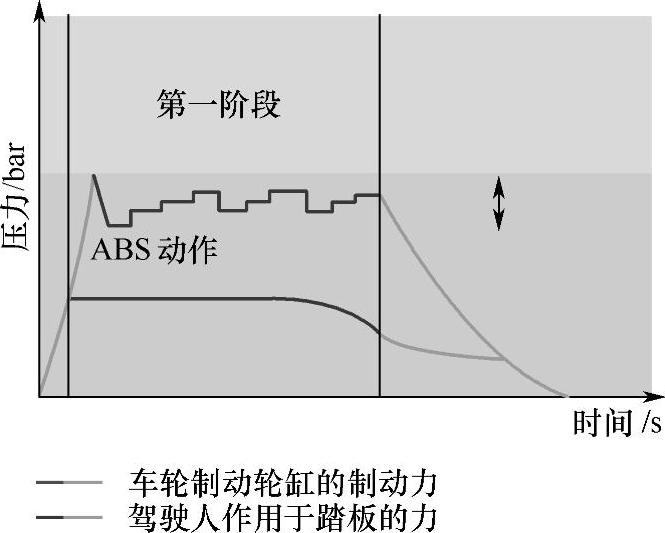

(1)制动辅助系统开始动作 如图5-69所示,制动辅助系统具有尽快将制动力提高到最大值的功能,用以防止车轮被抱死的ABS功能则在达到抱死极限时限制这一压力升高。这就是说:一旦ABS开始工作,制动力便无法再通过制动辅助系统继续升高了。

如图5-70所示,当ABS工作时,开关阀N225重新被关闭,而高压开关阀N227则被打开。回液泵的输送量将制动力保持在抱死阈值之下。

图5-69 制动辅助系统功能第一阶段图

图5-70 制动辅助系统功能第一阶段原理图

1—蓄电池 2—开关阀N225 3—高压开关阀N227 4—回液泵

(2)制动辅助系统结束动作 如图5-71所示,如果驾驶人减小踏板力,则激发条件不复存在。制动辅助系统由此判断出紧急情况已经排除,并切换到第二阶段。这时,车轮制动轮缸中的制动力将根据驾驶人的踏板压力来调节。从第一阶段到第二阶段的过渡不是跳跃式的,而是一种令人舒适的过渡。这时,制动辅助系统减少它在总制动力中所占的压力份额,以降低踏板力。当它的压力份额最终达到零时,便回复到了正常的制动功能。

如图5-72所示,当车辆行驶速度低于所设定的值时,制动辅助系统也将终止它的制动作用。在上述两种情况下,将通过液压单元中相应阀门的控制来降低制动力。制动液将回流到蓄压器中,并由回液泵送回到制动液储液罐中。

图5-71 制动辅助系统功能第二阶段图

图5-72 制动辅助系统功能第二阶段原理图

1—蓄压器 2—开关阀N225 3—高压开关阀N227 4—回液泵 5—储液罐

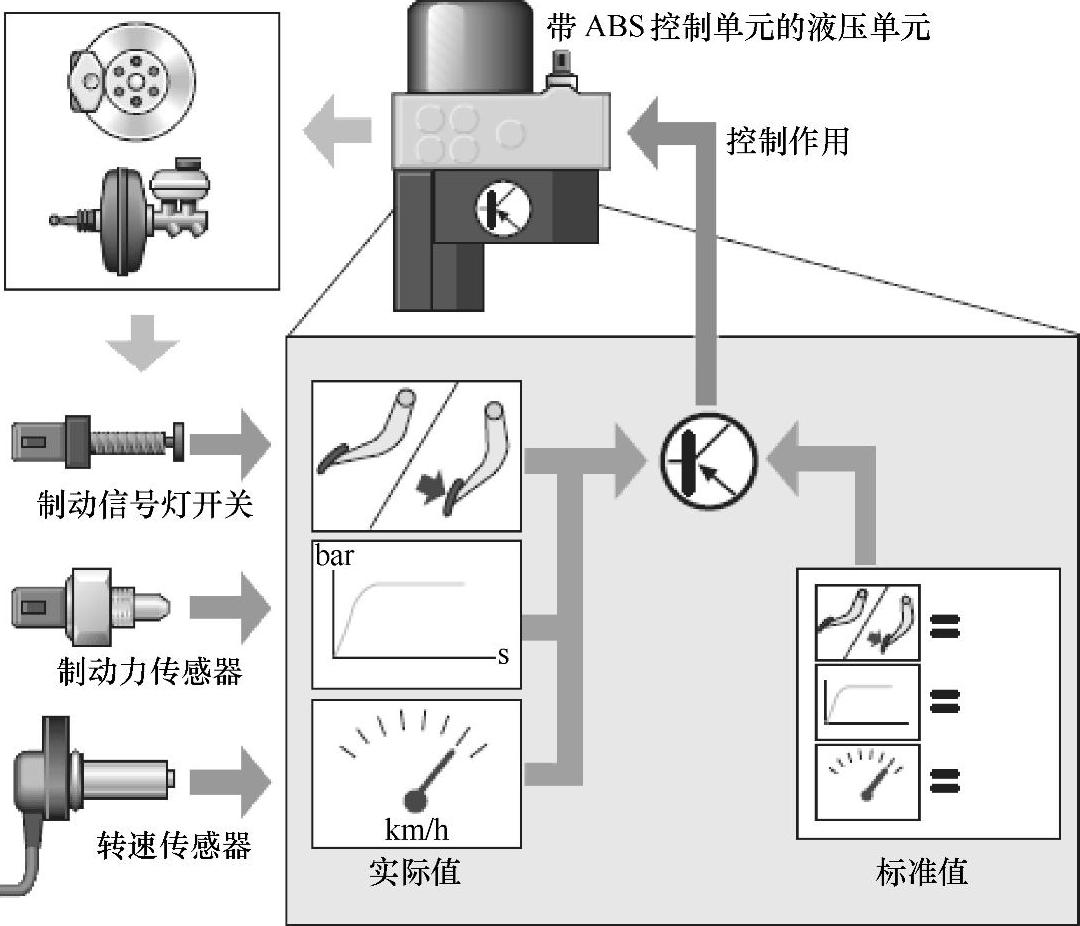

3.激发条件

在以下的激发条件将被识别为紧急制动情况,并激发制动辅助系统的动作。其条件如下:

1)制动信号灯开关信号,表明制动踏板被踩下。

2)转速传感器的信号,表明车辆的行驶速度。

3)制动力传感器的信号,表明驾驶人以怎样的速度和力量踩下制动踏板。

图5-73所示为激发条件原理图。

图5-73 激发条件原理图

踩踏板的速度和力量通过制动主缸建压斜度测得。即控制单元通过液压单元中的压力传感器获得当前制动主缸中的制动力在一个特定时间段中的变化情况,这就是建压斜度。

如图5-74所示,制动辅助系统的启动阈值为一个设定值,它取决于车辆的行驶速度。如果踏板压力在一个时间段内超过了这个设定值,制动辅助系统便开始制动。如果压力变化值低于这个阈值,制动辅助系统便终止工作。这就意味着,如果踏板压力在一个短时间T1内超过了一个特定的值,接通条件便被满足,而制动辅助系统功能便被启动。如果要经过一个较长的时间T2后才达到同样的踏板压力,即曲线较平缓,便不满足接通条件,制动辅助系统功能仍保持关闭状态。就是说,在以下情况下,该系统不会工作:

1)制动踏板未被踩下或被缓慢踩下。

2)压力变化值在阈值之下。

3)车辆行驶速度过低。

4)驾驶人以足够力量踩下制动踏板。(https://www.xing528.com)

图5-74 制动辅助系统启动压力曲线图

4.电器部件

(1)制动信号灯开关F 该开关装在制动踏板装置上,用来记录踏板是否被踩下。

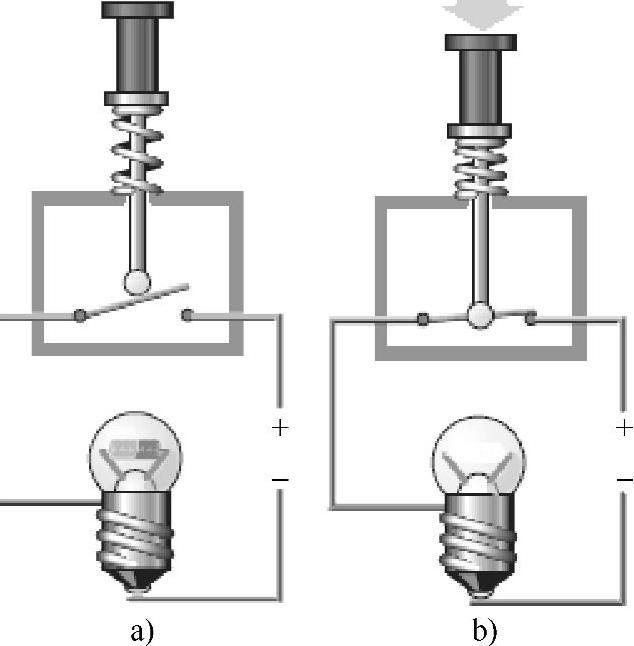

1)工作方式。如图5-75所示,制动信号灯开关是一个传统的机械探头,它有两个开关位置。当制动踏板未被踩下时,制动信号灯开关断开;当制动踏板踩下时,制动信号灯开关接通。

2)信号运用。该开关发出两个信号:制动踏板被踩下或制动踏板未被踩下。制动信号灯开关信号运用于各个制动系统和发动机管理系统,并用于打开制动信号灯。

3)无制动信号灯开关信号的影响。没有制动信号灯开关的信号,制动辅助系统将不起作用。

4)自诊断。开关的功能异常将被自诊断系统记录下来,并储存到故障码存储器中。在更换开关时,必须根据维修指导进行调整。

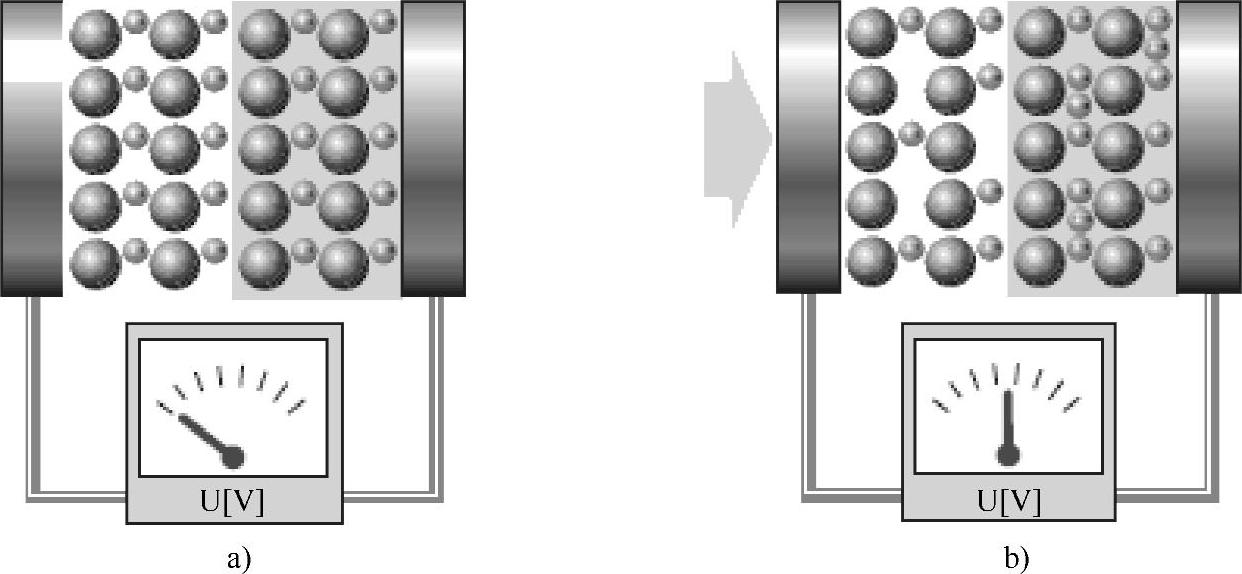

(2)制动力传感器G201 在带ESP的制动系统中,该传感器直接装在液压单元中,用于记录制动系统中实际制动力。

1)工作方式。如图5-76所示,传感器的核心件是一个压电元件,它通过元件内部的电荷分布变化对压力变化作出反应,由电荷变化产生可测量的电压变化。传感器的电压变化由控制单元感知并分析。

图5-75 制动信号灯开关工作方式

a)制动踏板未踩下 b)制动踏板已踩下

图5-76 制动力传感器工作方式

a)电荷均匀分布 b)电荷非均匀分布

2)信号运用。综上所述,通过传感器的信号与时间段的比值得到压力斜度,该斜度被设定为制动辅助系统的接通条件。

3)无制动力传感器信号的影响。没有制动力传感器的信号,制动辅助系统和ESP系统将不起作用。

4)自诊断。制动力传感器的功能异常将被自诊断系统记录下来,并储存到故障码存储器中。

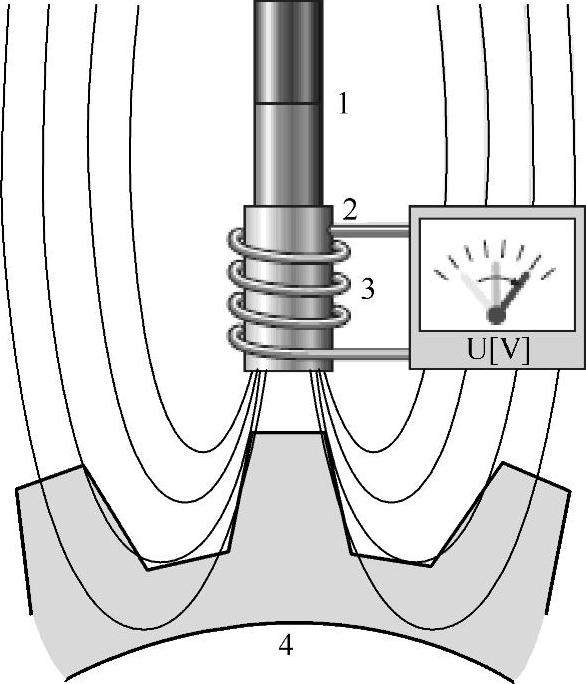

(3)转速传感器G44~G47 转速传感器共四个,它们都是电磁感应式传感器,它们用一个转盘作为脉冲信号齿测定每一个轮毂的当前车轮转速。

1)工作方式。如图5-77所示,传感器由一个带永久磁铁的软铁心和一个线圈组成。由永久磁铁通过铁心所形成的磁场受脉冲信号齿的影响。磁场中的变化在传感器线圈内被感应并形成可测量的电压。脉冲信号齿在线圈旁通过的速度越快,频率就越高。

2)信号运用。ABS控制单元通过频率计算出车轮转速,车轮的转速信号用于各个不同的车辆系统。

3)无转速传感器信号的影响。没有转速传感器的信号,制动辅助系统将不能产生与车速相关的阈值。制动辅助系统将被关闭。

4)自诊断。转速传感器的功能异常将被自诊断系统记录下来,并储存到故障码存储器中。

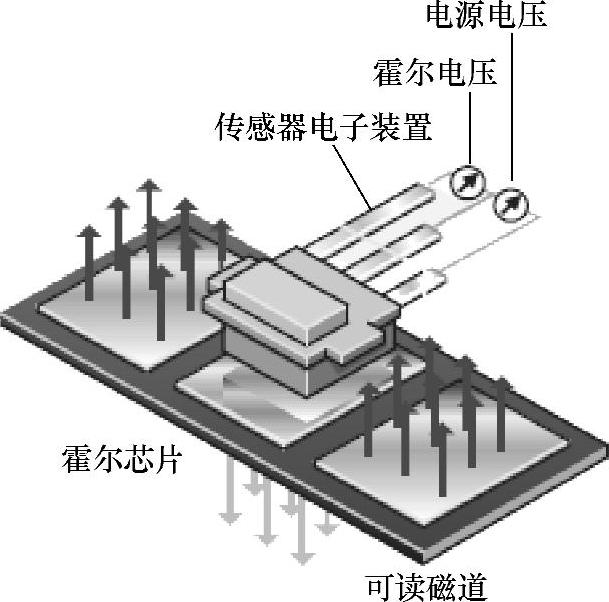

(4)主动式车轮转速传感器 还有一类转速传感器称为主动式传感器,它们正越来越多地被用于车轮转速的测定上。所谓主动式是指该类传感器需要电源供应,而感应式传感器则不需要。

1)工作方式 如图5-78所示,传感器的核心元件是一个霍尔芯片。此传感器根据霍尔效应来工作,当电流经过这个半导体芯片时,便会产生一个霍尔电压。当该传感器周围的磁场发生变化时,霍尔电压便产生相应幅度的变化,因为霍尔芯片的电阻发生了变化。根据传感器规格的不同,传感器的对象可以采用导磁性脉冲信号齿或者是带可读磁道的信号轮。当这个信号齿或信号轮经过传感器时,磁场便会产生变化,从而使霍尔电压随之改变。

图5-77 转速传感器工作方式

1—永久磁铁 2—软铁心 3—线圈 4—脉冲信号齿

图5-78 主动式转速传感器工作方式

2)信号运用。根据电压的变化情况,控制单元便能够获得转速信息。利用主动式传感器,即使是很低的转速也能够感知。

3)自诊断。转速传感器的功能异常将被自诊断系统记录下来,并储存到故障码存储器中。

(5)ABS的回液泵V39 在ABS运行过程中,回液泵将通过制动踏板和制动助力装置产生的压力下降一定量的制动液输送回去。

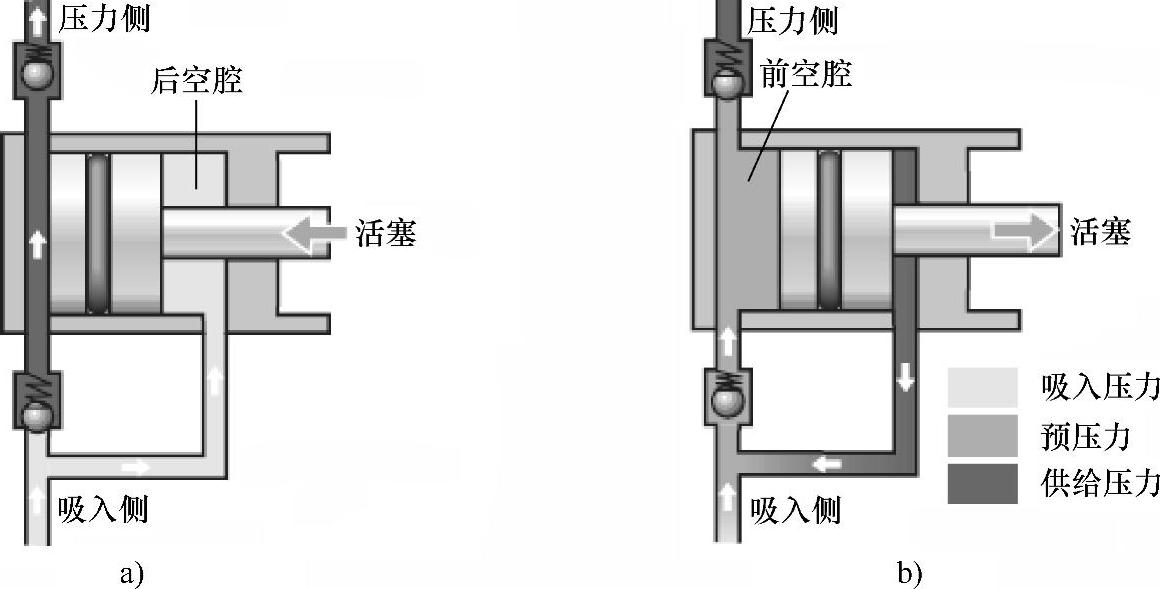

1)工作方式。它是一个两级式液压泵,由ABS控制单元控制它的开关。两级在这里意味着在每一个活塞行程中将进行一次抽吸过程和一次加压过程。在单级式液压泵中这两个过程交替进行。

如图5-79所示,两级功能在结构上是这样实现的,即在活塞前后各有一个工作腔。当活塞向左移动时,前面的空腔被排空,而用后面的空腔吸进制动液。当活塞向右移动时,制动液被从后面的空腔中压入到抽吸管路中。通过吸入侧的预压形成了一个近乎均恒的输送流量,从而可以实现快速建压。因而不需要再增加一个泵来形成预压力。

图5-79 回液泵工作方式

a)活塞向左移动 b)活塞向右移动

2)无回液泵的影响。没有回液泵的作用,制动系统的很多功能,如ABS都将失效。包括制动辅助系统在回液泵损坏时也将无法起作用。

3)自诊断。回液泵的功能异常将被自诊断系统记录下来,并储存到故障码存储器中。

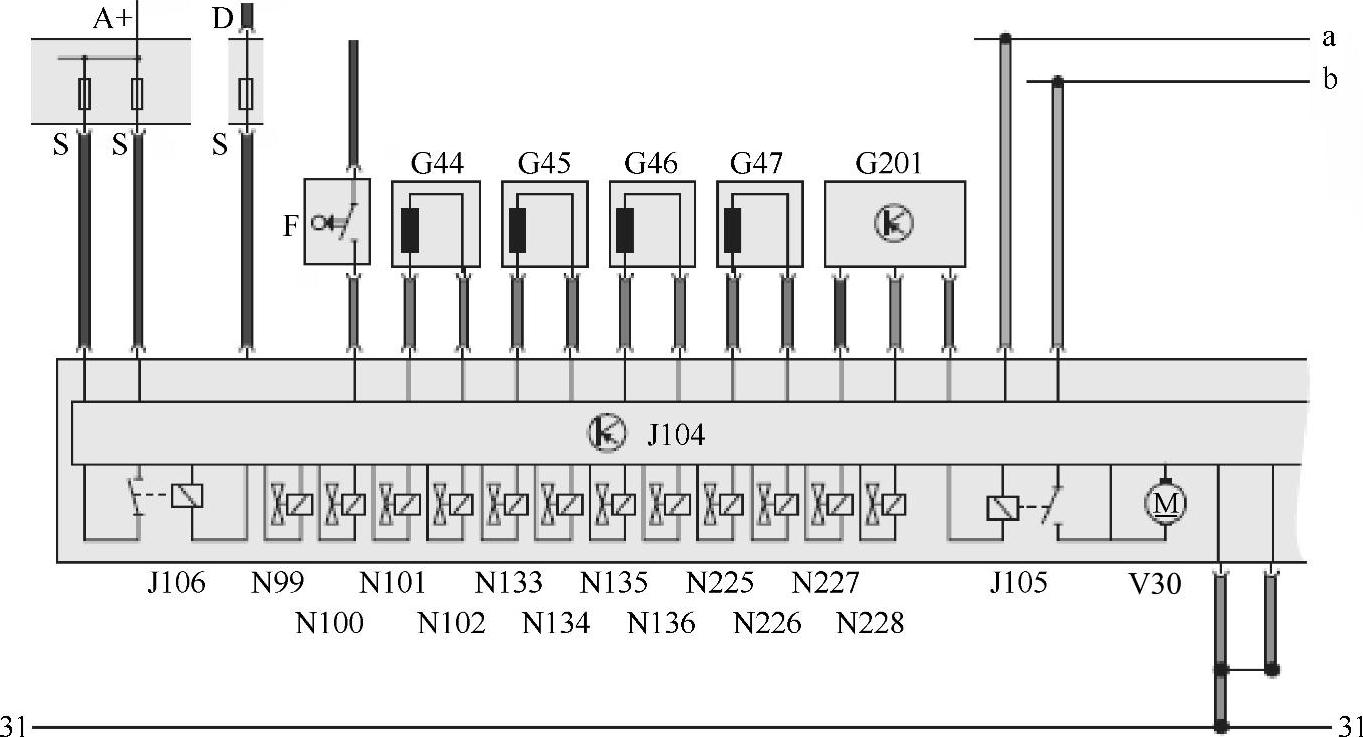

5.系统电路图

如图5-80所示。

图5-80 系统电路图

A+—蓄电池 D—点火开关 F—制动信号灯开关 S—熔丝 V30—ABS回液泵 31—接地 a—CAN高位 b—CAN低位 G44—右后转速传感器 G45—右前转速传感器 G46—左后转速传感器 G47—左前转速传感器 G201—制动力传感器 J104—ABS控制单元 J105—ABS回液泵继电器 J106—ABS电磁阀继电器 N99—右前ABS进液阀 N100—右前ABS排液阀 N101—左前ABS进液阀 N102—左前ABS排液阀 N133—右后ABS进液阀 N134—左后ABS进液阀 N135—右后ABS排液阀 N136—左后ABS排液阀 N225—行车动态控制系统开关阀1 N226—行车动态控制系统开关阀2 N227—行车动态控制系统高压开关阀1 N228—行车动态控制系统高压开关阀2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。