万向节按扭转方向是否有明显的弹性,可分为刚性万向节和挠性万向节。前者是靠零件的铰链式连接传递动力的;而后者则靠弹性连接来传递动力,且有缓冲减振作用。刚性万向节是目前汽车中应用最广泛的一种万向节,它又可分为不等速万向节、准等速万向节和等速万向节三种。

所谓不等速是指从动轴在一圈内,其速度时而大于主动轴的速度,时而小于主动轴的速度,但主、从动轴的平均速度相等,即主动轴转一圈,从动轴也转动一圈。

1.不等速万向节

不等速万向节常用的有十字轴式刚性万向节(又称普通万向节),它允许相邻两轴的最大夹角为15°~20°,主要应用在变速器与驱动桥之间的传动轴或转向传动机构中。

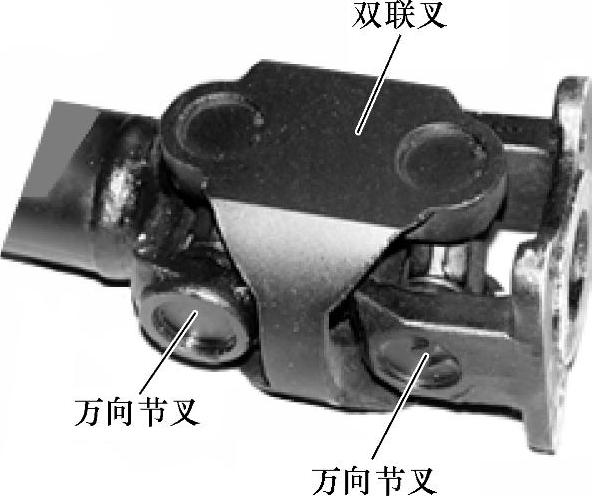

如图2-102所示,十字轴式刚性万向节主要由十字轴、万向节叉及轴承等组成。两个万向节叉上的孔分别套在十字轴的四个轴颈上。在十字轴轴颈与万向节叉孔之间装有滚针轴承和套筒,用带有锁片的螺钉和轴承盖来使之轴向定位。为了润滑轴承,十字轴内钻有油道,且与油嘴、安全阀相通。为避免润滑脂流出及尘垢进入轴承,十字轴轴颈的内端套装着油封。安全阀的作用是当十字轴内腔润滑脂压力超过允许值时,阀打开润滑脂外溢,使油封不会因油压过高而损坏。现代汽车多采用橡胶油封,多余的润滑脂从油封内圆表面与十字轴轴颈接触处溢出,故无需安装安全阀。

图2-102 十字轴式刚性万向节

十字轴式刚性万向节的损坏是以十字轴轴颈和滚针轴承的磨损为标志的,润滑和密封直接影响万向节的使用寿命。

十字轴式万向节可以保证在轴间夹角变化时可靠地传动,结构简单,传动效率高,其缺点是单个万向节的不等速性,将使从动轴及其相连的传动部件产生扭转振动,从而产生附加交变载荷,加剧零件的磨损。为避免这一缺点,在汽车传动系统中均采用两个十字轴式刚性万向节,且中间以传动轴相连,利用第二个万向节的不等速效应来抵消第一个万向节的不等速效应,从而实现输入轴与输出轴等速传动。但要达到这一目的,还必须满足两个条件:

1)第一个万向节的主动节叉与第二个万向节的从动节叉在同一平面内,即传动轴上的两个节叉在同一平面内。

2)第一个万向节两轴之间的夹角与第二个万向节两轴之间的夹角相等。

第一个条件可以通过正确装配传动轴与万向节予以保证,而后一个条件只有在驱动桥采用独立悬架时才能实现。若驱动桥采用非独立悬架,由于驱动桥随悬架一起运动,不可能在任何时候都保证两个轴间夹角相等。因此,只能做到尽量减小传动的不等速性。

十字轴式刚性万向节结构简单,工作可靠,允许在轴间夹角为15°~20°的两轴之间传递动力,且采用两个或两个以上的万向节可近似地满足等速传动,因此,在汽车上得到了广泛的应用。

十字轴式刚性万向节虽然具有上述诸多优点,但因受轴向尺寸及轴间夹角的限制,难以实现转向驱动桥或断开式驱动桥的要求,在转向驱动桥和断开式驱动桥上多采用准等速万向节和等速万向节。

2.准等速万向节

在采用独立悬架的变速驱动桥中,由于受轴间尺寸的限制及要求偏转角大等原因,十字轴式刚性万向节已不能适应其要求,所以,广泛采用了准等速万向节和等速万向节。其中,准等速万向节较等速万向节应用少。

准等速万向节是根据两个十字轴万向节实现等速传动的原理制成的,常见的有双联式万向节和三销轴式万向节。

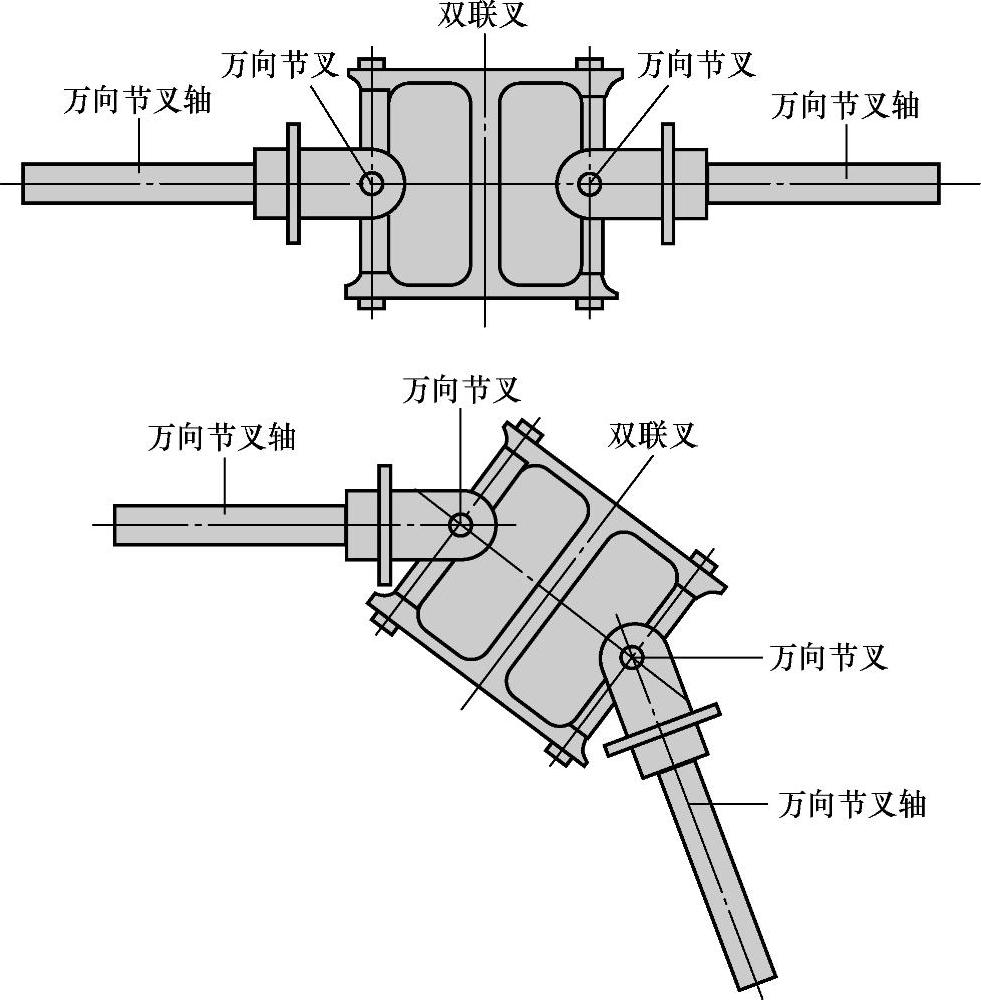

(1)双联式准等速万向节 如图2-103所示,双联式万向节实际上是一套将传动轴长度减缩至最小的双十字轴式万向节传动装置,主要由一个双联叉和两个万向节叉组成。双联叉相当于两个在同一平面内的万向节叉,即缩短至极限的传动轴。

双联式准等速万向节工作原理如图2-104所示,当一侧万向节叉轴相对另一侧万向节叉轴在一定角度范围内摆动时,双联叉也被带动相应的角度,使两个“十”字轴中心连线与万向节叉轴线的夹角差值很小,两个万向节叉轴的速度接近相等,这种性能称为准等速性。因此,只要将两个“十”字轴中心连线与万向节叉轴线夹角的差值控制在一定范围内,双联式万向节就具有准等速性。轮胎的弹性变形可以吸收这微小的不等速,不会导致轮胎滑磨。

图2-103 双联式万向节

图2-104 双联式万向节工作原理图

双联式万向节的优点是工作夹角大、轴承密封好、传动效率高、工作可靠、制造加工方便。缺点是结构尺寸较大、零件多、传递转矩受滚针轴承限制。

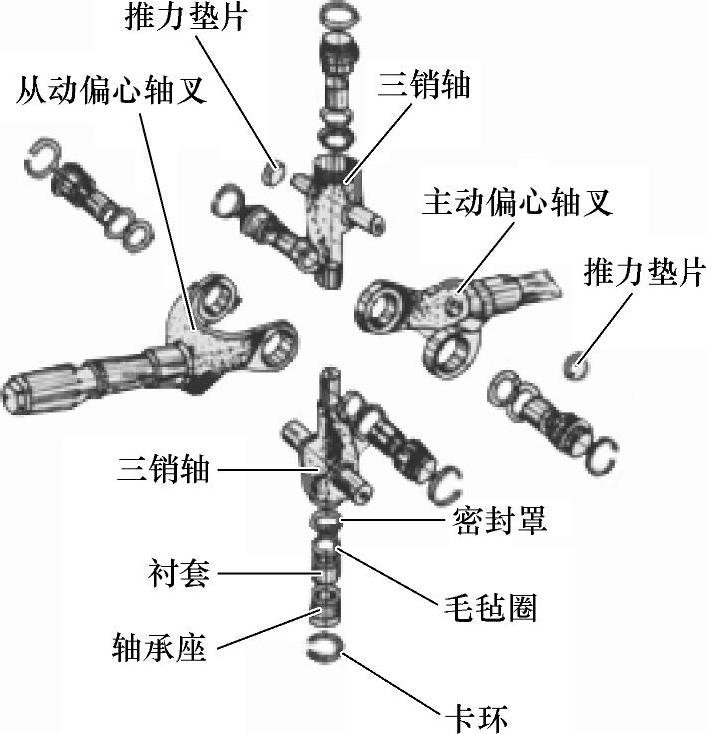

(2)三销轴式准等速万向节 三销轴式万向节是由双联式万向节演变而来的准等速万向节。图2-105所示为转向驱动桥中的三销轴式万向节,主要由两个偏心轴叉、两个三销轴以及六个轴承、密封件等组成。主动偏心轴叉与从动偏心轴叉分别与变速驱动桥的内、外半轴制成一体。主、从动偏心轴叉都是偏心叉,叉孔中心线与叉轴中心线互相垂直但不相交,两叉由两个三销轴连接。三销轴的大端有一贯通的轴承孔,其中心线与小端轴颈中心线重合,靠近大端两侧有两个轴颈,其中心线与小端轴颈中心线垂直而不相交。装合时,每一偏心轴叉的两叉孔与一个三销轴的大端两轴颈配合,而后两个三销轴的小端互相插入对方大端的轴承孔内。

三销轴式万向节的最大特点是允许被连接的两轴有较大的夹角,最大可达45°。采用此万向节的转向驱动桥可使汽车获得较小的转弯半径,提高了汽车的机动性。富康轿车前轮转向驱动桥中的半轴与轮毂之间采用了这种准等速万向节。其缺点是外形尺寸较大,零件形状复杂,制造困难。(https://www.xing528.com)

3.等速万向节

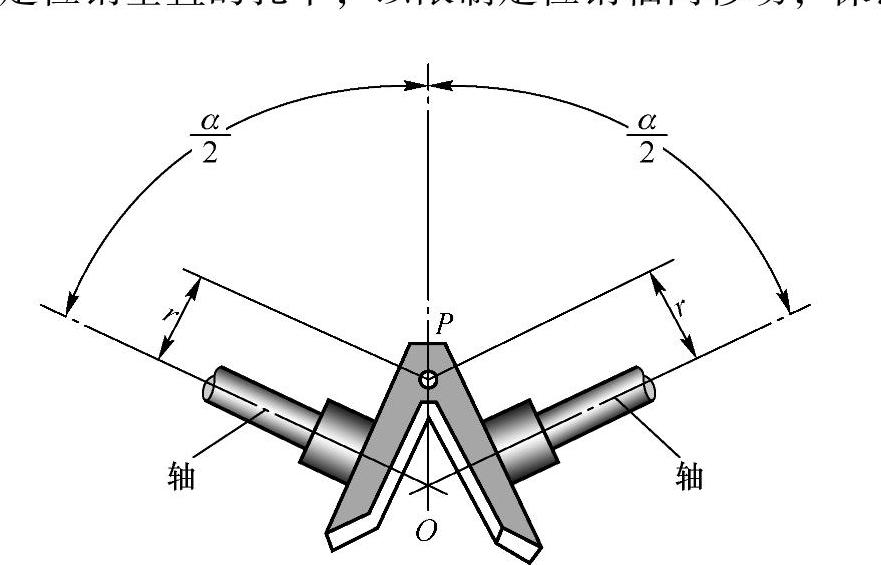

等速万向节多用于采用断开式驱动桥轿车的半轴上,常用的等速万向节有球叉式、球笼式和三叉销式。等速万向节的基本原理是从结构上保证万向节在传动过程中,传力点始终处于两轴交角的平分面上,这一原理可以用一对大小相等的锥齿轮传动原理来说明,如图2-106所示。两齿轮夹角为α,两齿轮啮合点P位于夹角的平分面上,由P点到两轴的距离都等于r。在P点处两齿轮的圆周速度相等,因此,两个齿轮的角速度也相等。

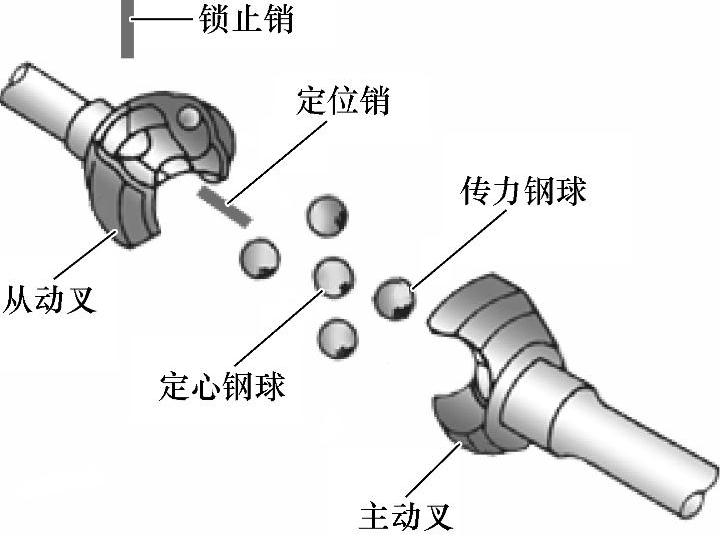

(1)球叉式等速万向节 球叉式等速万向节的结构如图2-107所示,由主动叉、从动叉、四个传力钢球和一个定心钢球组成。其主动叉、从动叉分别与内、外半轴制成一体,叉内各有四条曲面凹槽,装合后,形成两条相交的环槽,作为钢球滚道,四个传力钢球装在槽中,定心钢球装在两叉中心凹槽内以实现定心。为顺利将传力钢球装入槽内,在定心钢球上铣出一个凹面,凹面中央有一深孔。装合时,先将定位销装入从动叉内,放入定心钢球,然后在两球叉槽中陆续装入三个传力钢球,再将定心钢球的凹面对向未放钢球的凹槽,以便装入第四个传力钢球,而后再将定心钢球的孔对准从动叉孔,提起从动叉轴使定位销插入球孔中,最后将锁止销插入从动叉上与定位销垂直的孔中,以限制定位销轴向移动,保证定心钢球的正确位置。

图2-105 三销轴式万向节

图2-106 等速万向节工作原理图

图2-107 球叉式等速万向节

近年来,有些球叉式万向节中省去了定位销和锁止销,定心钢球上也没有凹面,靠压力装配。这样,结构更为简单,但拆装不便。

球叉式万向节允许最大夹角为32°~38°,但由于工作时只有两个钢球传力,而另两个钢球在反转时传力。因此,钢球与曲面凹槽之间的接触压力大,磨损快,影响其使用寿命。所以,球叉式万向节通常使用在中、小型越野汽车转向驱动桥上。

(2)球笼式等速万向节 球笼式万向节按其内、外滚道结构不同又可分为球笼式碗形万向节、球笼式双补偿万向节、VL型万向节,其中,球笼式碗形万向节和VL型万向节应用最为广泛。

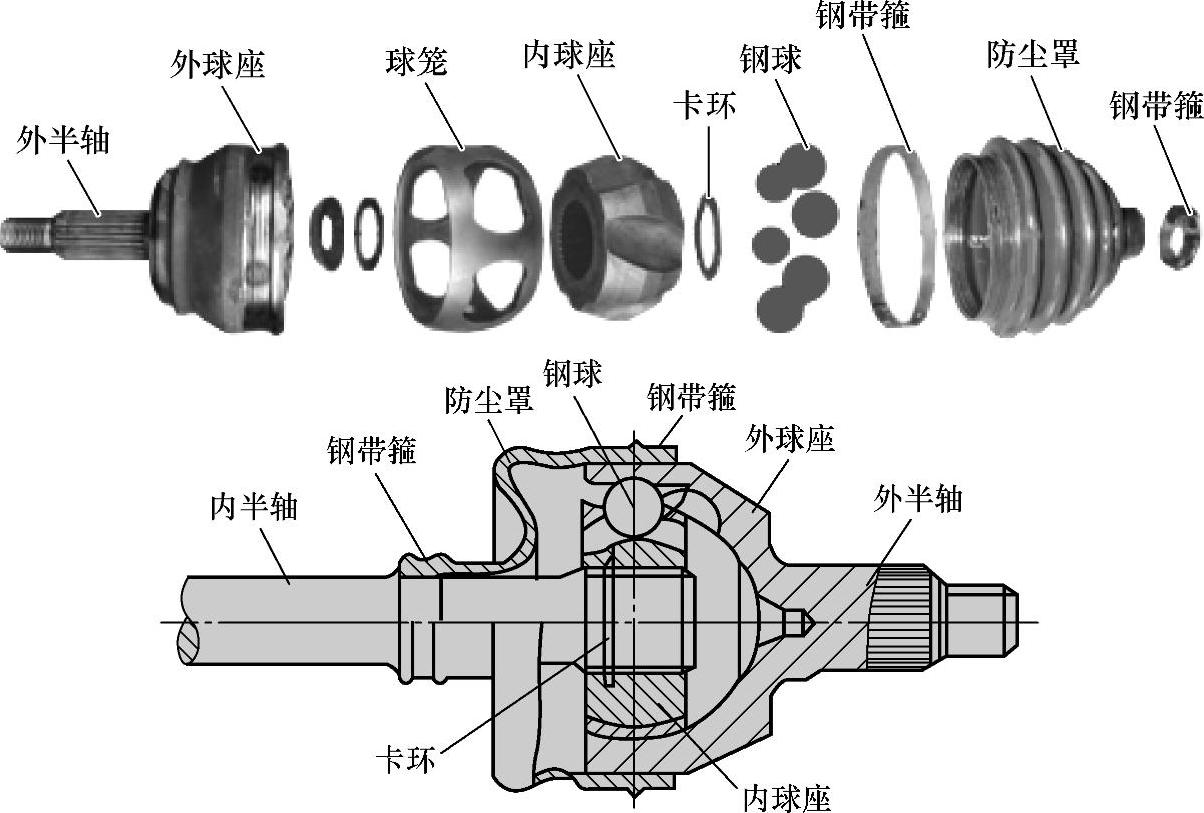

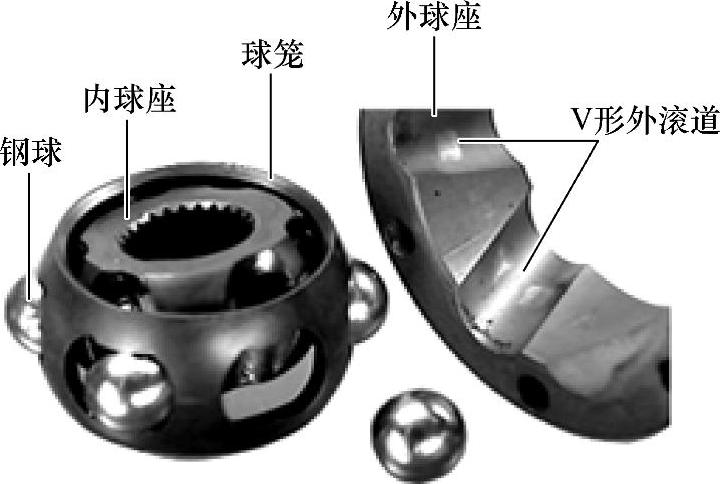

1)球笼式碗形万向节结构如图2-108所示,主要由碗形外球座、球笼、内球座、钢球等组成。碗形外球座与带外花键的外半轴制成一体,内表面制有相应的六条曲面凹槽,形成外滚道。内球座通过中间花键与内半轴相连,内球座的外表面有六条曲面凹槽,形成内滚道。六个钢球分别装于六条凹槽中,并用球笼使之保持在一个平面内。动力经内半轴传至内球笼,经六个钢球及外球座输出,传递给驱动轮。

图2-108 球笼式碗形万向节

这种万向节允许在轴间最大夹角为42°的情况下传递转矩,且在工作时,所有钢球全部传力。与球叉式万向节相比,其承载能力大,磨损小,结构紧凑,拆装方便。因此,广泛应用于轿车的外球笼。

2)VL型万向节 VL型万向节又称伸缩型球笼式万向节,其结构如图2-109所示。其内、外滚道为圆筒形,只是圆筒中心线(滚道中心线)不与轴线平行,而是以相同的角度相对于轴线倾斜着,而且同一零件上相邻的两条滚道的倾斜方向相反,即呈V形。装合后,同一周向位置处内、外滚道的倾斜方向正好相反,即对称交叉,而钢球则处于内、外滚道的交叉部位。当内半轴与外半轴以任意角度相交时,由于内、外滚道及球笼的控制作用,使所有传力钢球都位于轴间夹角的平分面上,从而实现等速传动。

图2-109 VL型球笼万向节

因为这种万向节的内外滚道沿圆周方向呈V形布置,且在动力传递过程中,内、外球座可以沿轴向相对移动,所以称为VL型万向节。其允许最大的轴间夹角为22°,轴向伸缩量可以达到45mm。

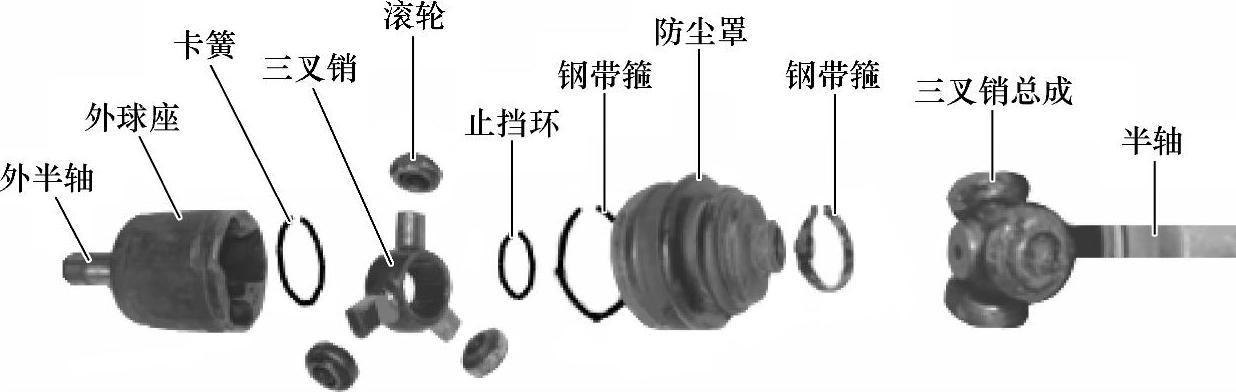

(3)三叉销式等速万向节 如图2-110所示,三叉销式等速万向节也称为三角式万向节,它主要由三叉销总成和外球座组成。外球座与带外花键的外半轴制成一体,其内表面制有三条曲面凹槽,形成滚轮的滚道。三叉销总成的中间花键孔与半轴花键配合,三个滚轮安装在三叉销的三个轴颈上,为减小磨损,在轴颈与滚轮之间装有滚针轴承,这样三个滚轮即可在外球座的滚道内轴向伸缩。

图2-110 三叉销式等速万向节

三叉销式等速万向节结构简单,磨损小,并且可轴向伸缩,在轿车上广泛应用于内球笼,富康轿车转向驱动桥就采用了这种万向节。

注:上面所说的外球笼指的是安装在驱动轮附近的等速万向节,而内球笼指的是安装在变速驱动桥附近的等速万向节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。