1.基本结构

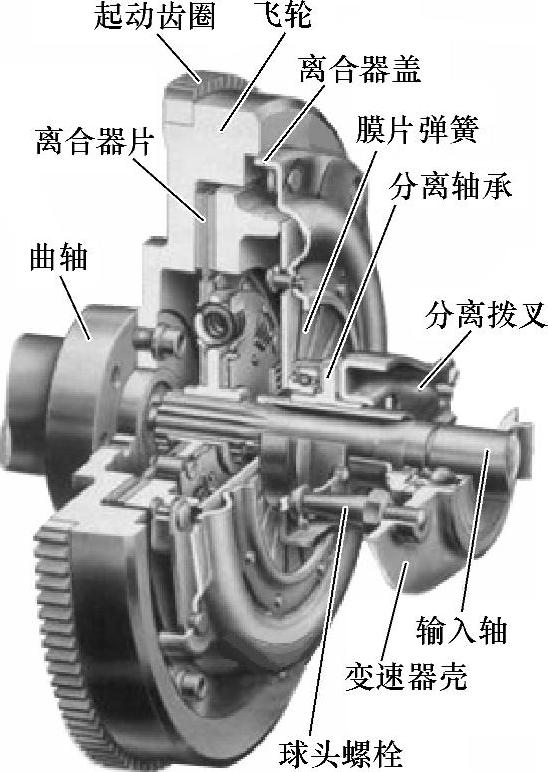

推式膜片弹簧离合器的基本结构如图2-7所示,主要由以下5部分组成。

1)主动部分:飞轮、压盘、离合器盖。

2)从动部分:从动盘,即离合器片。

3)压紧机构:膜片弹簧。

4)分离机构:分离套筒、分离轴承、分离拨叉。

5)操纵机构:离合器踏板及调节装置。

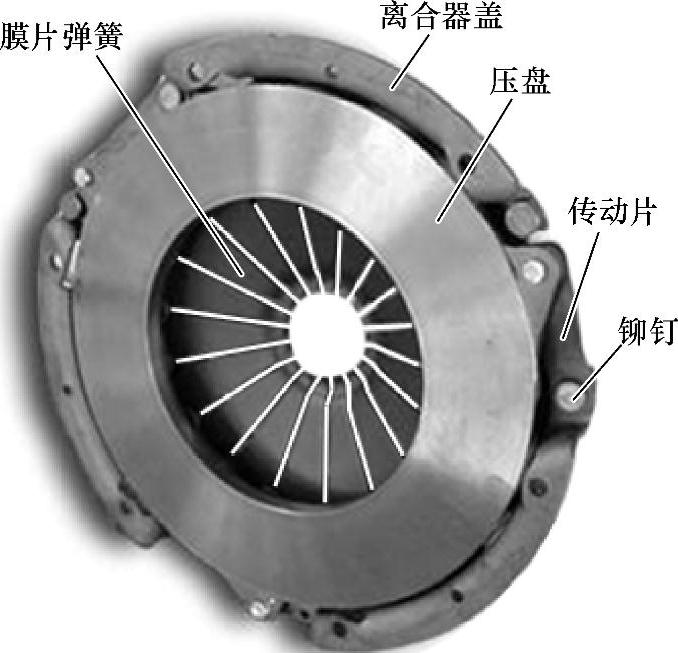

如图2-8所示,主动部分由飞轮、压盘及离合器盖组成。离合器盖是用低碳钢冲压制成的,它通过螺栓固定在飞轮上。为了保证离合器拆装后不失去平衡,用定位销确保离合器盖与飞轮之间的安装位置。压盘和离合器盖之间是通过圆周均布的3组或4组传动片来传递转矩的。

图2-7 推式膜片弹簧离合器结构图

图2-8 离合器主动部分

传动片用弹簧钢片制成,每组两片,其一端用铆钉铆在离合器盖上,另一端用螺钉与压盘相连接,这样,在离合器接合与分离的过程中,依靠传动片产生的弯曲变形,压盘相对于离合器盖可轴向平行移动。

压盘与飞轮的工作面要平整光洁。压盘承受很大的机械负荷,为防止变形,常用强度和刚度都较大且耐热性比较好的高强度铸铁制成。

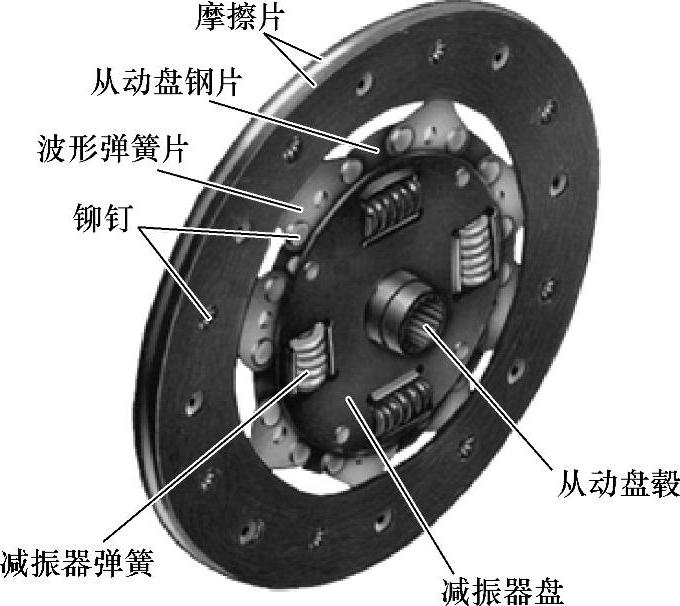

从动部分的主要部件是带扭转减振器的从动盘,即我们平时所说的离合器片,它被夹紧在飞轮和压盘之间。

如图2-9所示,从动盘由从动盘钢片、摩擦片、扭转减振器和从动盘毂等组成。

发动机传到传动系统的转速和转矩是周期性变化的,使传动系统产生扭转振动,这将使传动系统的零部件受到冲击性交变载荷,使寿命下降、零件损坏。采用扭转减振器可以有效地防止传动系统的扭转振动。

从动盘钢片外圆周铆接有波形弹簧片,摩擦片分别铆接在弹簧片上,从动盘钢片与扭转减振器盘铆接在一起,这两者之间夹有从动盘毂。从动盘钢片、从动盘毂和扭转减振器盘上都有四个或六个圆周均布的窗孔,扭转减振器的弹簧装在窗孔中。特种铆钉将从动盘钢片和扭转减振器盘铆接成一体,但铆钉中部和从动盘毂上的缺口存在一定的间隙,从动盘毂可相对从动盘钢片和扭转减振器盘进行一定量的转动。

当从动盘不受转矩作用时,减振器弹簧在从动盘毂与从动盘钢片和扭转减振器盘之间不起传力作用;当从动盘受转矩作用时,由摩擦片传来的转矩,首先传到从动盘钢片,再经减振器弹簧传给从动盘毂,这时弹簧被进一步压缩。因而,由发动机曲轴传来的扭转振动所产生的冲击即被弹簧所缓和以及摩擦片所吸收,而不会传到离合器以后的总成部件上。这样,发动机曲轴的转矩经从动盘毂的中间花键传递给变速器的输入轴。

安装离合器从动盘时,应具有方向性,以避免从动盘毂花键的连接长度不足、摩擦片悬空、顶分离轴承等现象,其安装方向因车型而异。

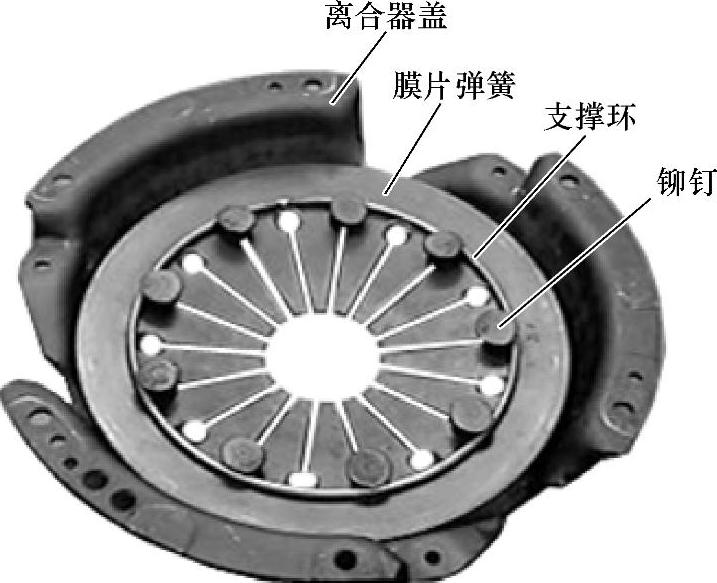

压紧机构主要是一个膜片弹簧(图2-10所示),它位于压盘和离合器盖之间,用来将压盘和从动盘压向飞轮,使压盘、从动盘和飞轮三元件压紧在一起。

图2-9 从动盘结构图(https://www.xing528.com)

图2-10 膜片弹簧

膜片弹簧用优质弹簧钢板制成,形状像一个碟子,在其具有锥形面的钢圆盘上,开有许多径向切槽,形成一圈有弹性的杠杆。在切槽的根部钻有圆孔,以防止应力集中。真正产生压紧力的仅是圆孔以外的部分。

膜片弹簧通过铆钉和前后两个支承环支承在离合器盖上,两个支承环为膜片压紧和分离的支承点,膜片弹簧的外端通过分离钩拉动压盘后移。

膜片弹簧离合器的主要特点,是用一个膜片弹簧代替传统的螺旋弹簧和分离杠杆。开有径向槽的碟形膜片弹簧,既起压紧元件的作用,又起分离杠杆的作用。这样可使离合器的结构大为简化,并显著地缩短了离合器的轴向尺寸,并且由于膜片弹簧与压盘整个圆周方向接触,故可保证压盘上的压力均匀,接合平顺。

膜片弹簧由制造保证其内端处于同一平面,不存在分离杠杆工作高度的调整问题,且由于膜片弹簧本身的特性,当摩擦片磨损变薄时,弹簧压力下降小,传动可靠性高,不易打滑,以及维持离合器在分离状态时所需的力量较小,操纵轻便。因此,膜片弹簧式离合器在现代汽车上得到广泛应用。

如图2-11所示,分离机构主要由分离杠杆、分离轴承、分离套筒和分离拨叉等组成。由于膜片弹簧兼起压紧弹簧和分离杠杆的双重作用,因此,在膜片弹簧式离合器中取消了分离杠杆。

分离轴承是分离机构的一个重要部件,它压紧在分离套筒上,分离轴承工作时主要承受轴向推力,并承受高速转动时自身产生的离心力。分离拨叉是带有支点的杠杆,推动分离拨叉时便可通过分离套筒、分离轴承向后推动膜片弹簧,从而解除压盘对从动盘的压力。

2.工作原理

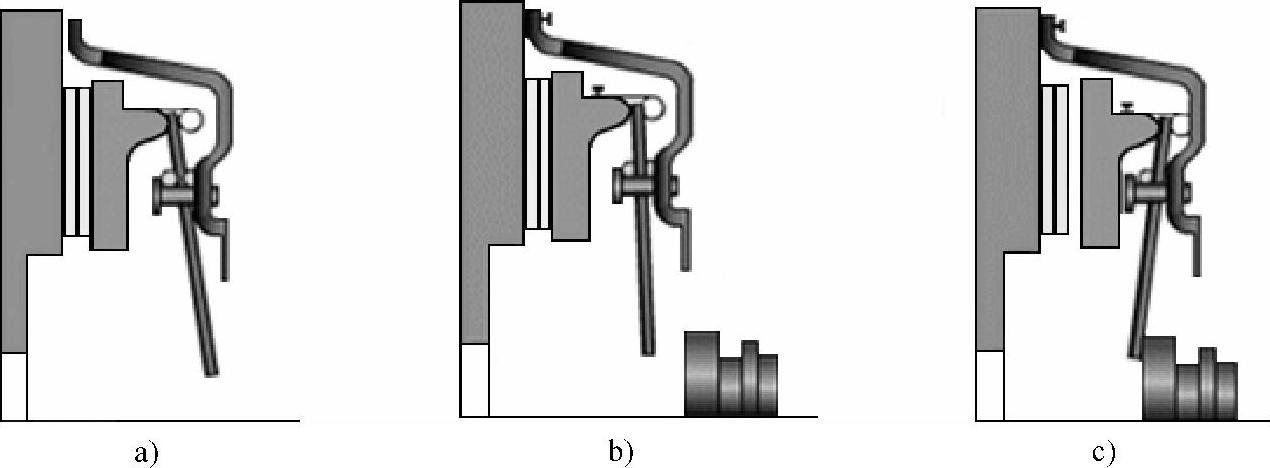

(1)安装前状态 如图2-12a所示,当离合器盖未固定到飞轮上时,膜片弹簧不受力,处于自由状态。此时,飞轮安装面与离合器盖之间有一定距离。

(2)安装后状态 如图2-12b所示,当离合器盖固定到飞轮上时,由于膜片弹簧发生弹性变形。这样,膜片对压盘和从动盘产生压紧力,使飞轮、从动盘和压盘三者压紧在一起,离合器处于接合位置。发动机的转矩经飞轮及压盘,通过摩擦面的摩擦力矩传到从动盘,再经从动盘毂的中间花键传递到变速器输入轴。

(3)分离过程 如图2-12c所示,踩下离合器踏板,分离拨叉推动分离套筒左移,通过分离轴承使膜片弹簧内端左移,膜片弹簧外端便拉动压盘右移,使其在进一步压紧膜片弹簧的同时,解除对从动盘的压力。于是,离合器的主、从动部分处于分离位置而切断动力传递。

图2-11 分离机构

图2-12 离合器工作原理示意图

a)安装前位置 b)接合位置 c)分离位置

(4)接合过程 当需要恢复动力传递时,缓慢抬起离合器踏板,分离轴承减小对膜片弹簧内端的压力,压盘便在膜片弹簧作用下逐渐压紧从动盘,并使所传递的转矩逐渐增大。当所能传递的转矩小于汽车起步阻力时汽车不动,从动盘不转。当所能传递的转矩达到足以克服汽车开始起步的阻力时,从动盘开始旋转,汽车开始移动,但从动盘的转速仍低于飞轮的转速,即摩擦面间存在打滑现象。随着压紧力的不断增加和汽车的不断加速,主、从动部分的转速差逐渐减小,直到转速相等打滑现象消失,离合器完全接合为止,接合过程结束。由此可知,汽车平稳起步是靠离合器逐渐接合过程中滑磨程度的变化来实现的。

3.离合器的自由间隙和踏板的自由行程

由离合器的工作原理可知,当摩擦片磨损变薄后,为了保证离合器能处于接合状态,传递发动机转矩,则压盘必须向飞轮方向移动。此时,膜片弹簧的外端和压盘一起向飞轮方向移动,其内端则向分离轴承方向移动。如果膜片弹簧内端与分离轴承之间没有间隙,则由于机械式操纵机构的干涉作用,压盘最终无法移向飞轮,即导致离合器不能完全接合,出现打滑现象。为此,在膜片弹簧内端与分离轴承之间预留一定的间隙,称为离合器的自由间隙,一般为几毫米,如图2-12b所示。

离合器分离时,为消除离合器自由间隙和分离机构、操纵机构零件的磨损及变形所需踩下的踏板行程称为离合器踏板的自由行程。

注:离合器踏板的自由行程过小将引起离合器打滑;自由行程过大将引起离合器分离不彻底。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。