1.汽车点火系统的作用

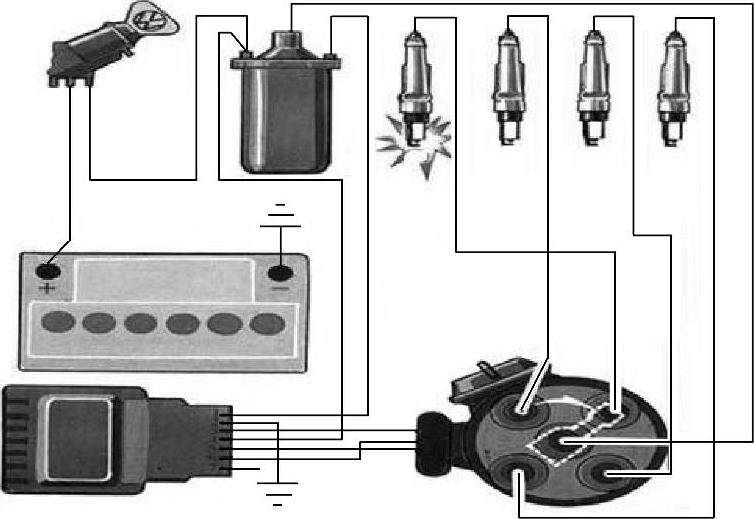

在汽油发动机中,气缸内的混合气是由高压电火花点燃的,而产生电火花的功能是由点火系统来完成的。点火系统将电源的低电压变成高电压,再按照发动机点火顺序轮流送至各气缸,点燃压缩混合气;并能适应发动机工况和使用条件的变化,自动调节点火时刻,实现可靠而准确的点火,电子点火系统结构如图5-1所示。

图5-1 点火系统的结构图

2.汽车点火系统的种类

点火系统按采用的电源不同,可分为蓄电池点火系统和磁电机点火系统两大类。蓄电池点火系统按是否采用电子元件控制可分为传统点火系统和电子点火系统。

(1)传统点火系统 汽车上的蓄电池或发电机向点火系统提供电能,机械触点控制点火时刻,点火时刻的调节采用机械式自动调节机构,储能方式为电感储能。传统点火系统结构简单,成本低,是一种应用较早、较普遍的点火系统。但该点火系统工作可靠性差,点火状况受转速、触点技术状况影响较大,需要经常维修、调整。随着汽车技术的发展,传统点火系统越来越不适应现代发动机对点火的要求,正日趋被新的电子点火系统所取代。

(2)电子点火系统 蓄电池或发电机向点火系统提供电能,晶体管控制点火时刻,点火时刻的调节采用机械式调节机构或电子调节机构,储能方式有电感储能和电容储能两种。

电子点火系统的点火电压和点火能量高,受发动机工况和使用条件的影响小,结构简单,工作可靠,维护、调整工作量小,节约燃油,减小污染,应用日益广泛。电子点火系统按点火信号不同分为三类:磁脉冲式、霍尔式、光电式。

3.汽车点火系统的要求

无论是哪一类的点火装置,均有共同的技术性能要求,即应在发动机各种工况和使用条件下保证可靠而准确地点火,为此应满足以下三个方面的要求:

1)能产生足以击穿火花塞间隙的电压。

2)火花应具有足够的能量。

3)点火时刻应适应发动机的工作情况。

4.电子点火系统结构组成及工作原理

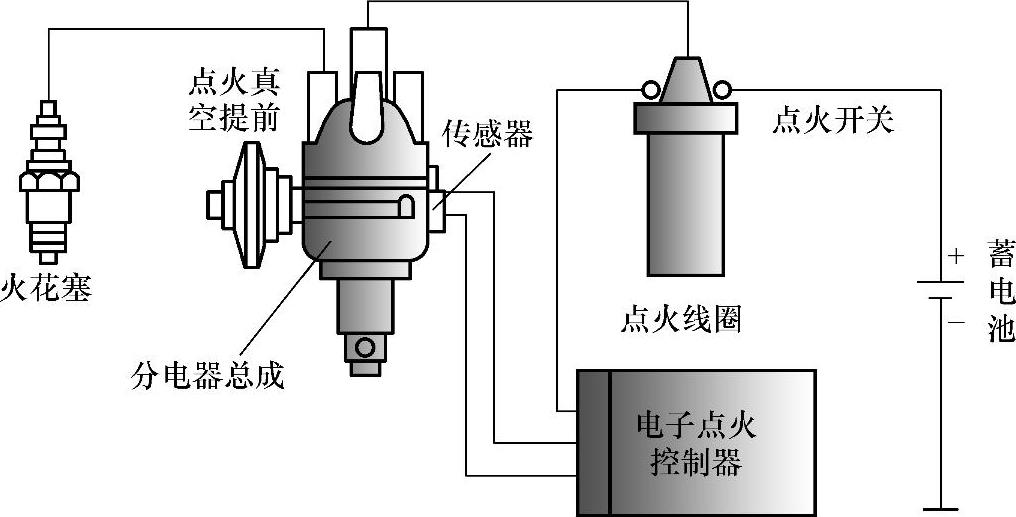

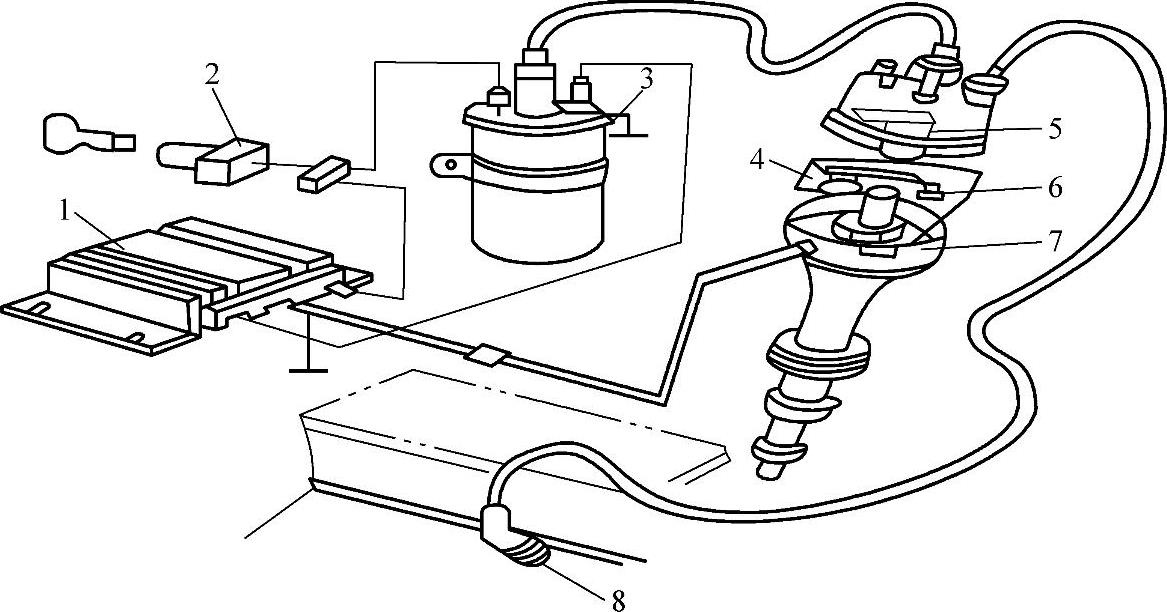

普通电子点火系统一般由点火信号发生器、电子点火器、分电器总成、点火线圈、火花塞等主要部件组成,如图5-2所示。

图5-2 普通电子点火系统组成

(1)点火线圈 按铁心形状不同可分为开磁路式和闭磁路式两种。

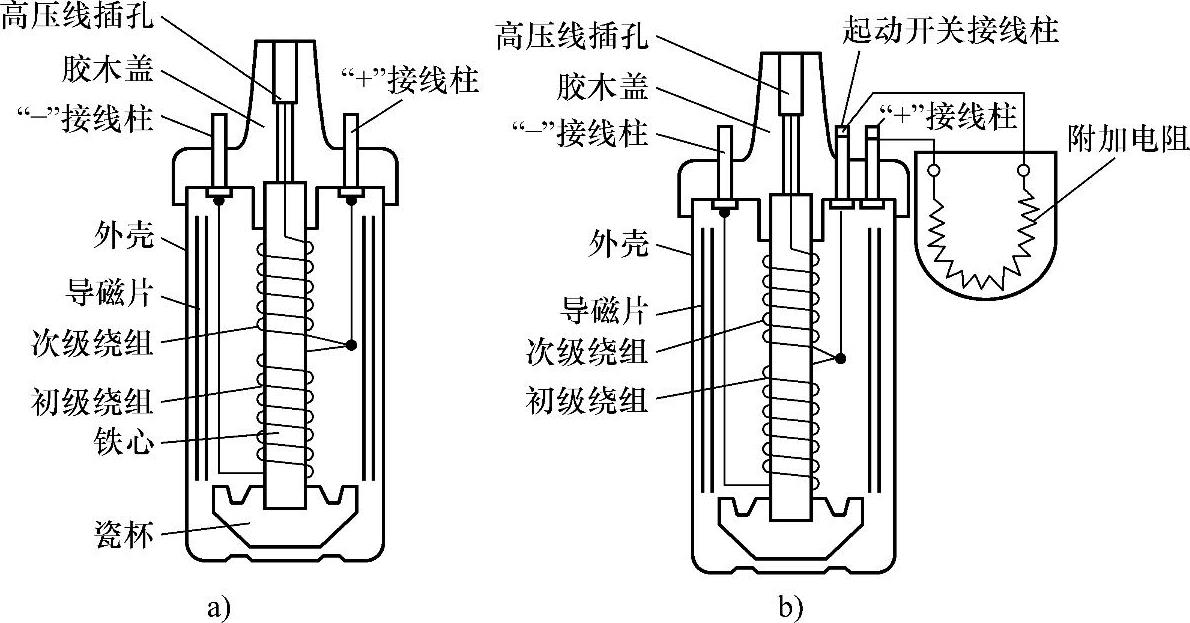

1)开磁路点火线圈:传统的开磁路点火线圈的基本结构如图5-3a所示,主要由铁心、绕组、胶木盖、瓷杯等组成。

开磁路点火线圈的铁心用0.3~0.5mm厚的硅钢片叠成,铁心上绕有初级绕组和次级绕组。次级绕组居内,通常用直径为0.06~0.10mm的漆包线绕11000~26000匝;初级绕组居外,通常用0.5~1.0mm的漆包线绕230~370匝。次级绕组的一端连接在盖子上高压插孔中的弹簧片上,另一端与初级绕组的一端相连;初级绕组的两端则分别连接在盖子上的低压接线柱上。绕组与外壳之间装有导磁钢套并填满沥青或变压器油,以减少漏磁、加强绝缘性并防止潮气侵入。传统的开磁路点火线圈中,次级绕组在铁心中的磁通通过导磁钢套构成回路,磁力线的上、下部分从空气中通过,磁路的磁阻大,磁通损失大,转换效率低(约60%)。

三接柱点火线圈壳体外部装有一个附加电阻,附加电阻两端连至胶木盖的“+”接线柱和“起动开关”接线柱,如图5-3b所示,其作用是改善点火性能。两接柱点火线圈无附加电阻,在点火开关与点火线圈“+”接线柱间,连入一根附加电阻线。

图5-3 点火线圈结构示意图

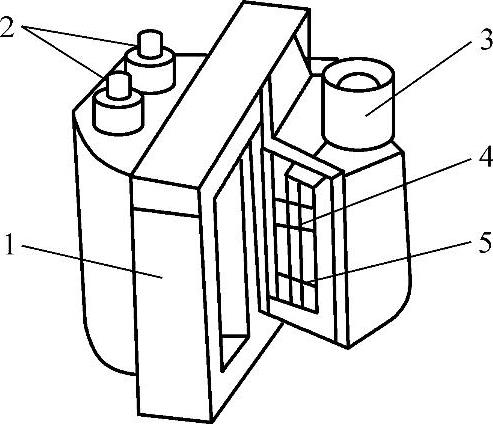

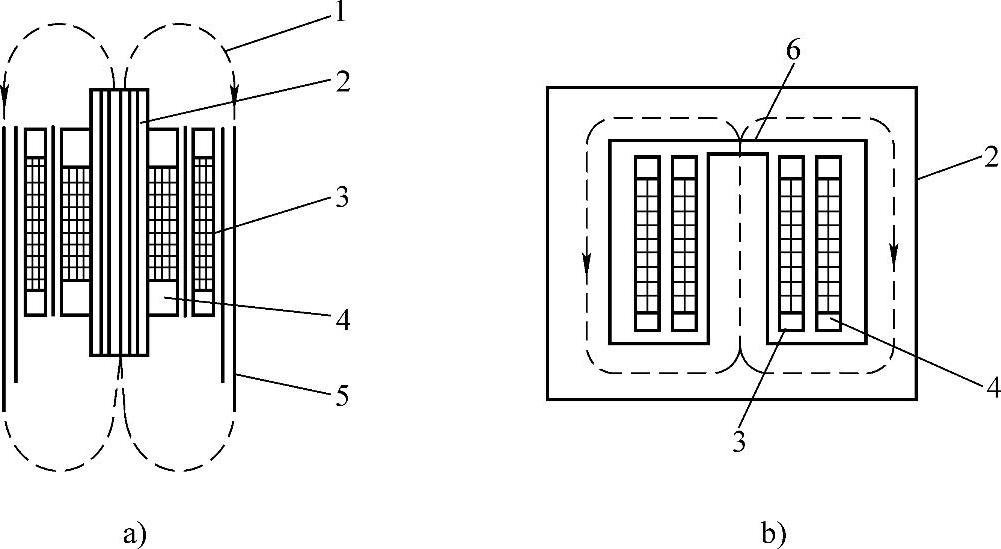

2)闭磁路点火线圈:闭磁路点火线圈的铁心是“曰”字形或“口”字形,如图5-4所示,铁心内绕有初级绕组,在初级绕组外面绕有次级绕组,其铁心构成闭合磁路,磁路中只设有一个微小的气隙,其磁路如图5-5所示。闭磁路点火线圈漏磁少,磁阻小,能量损失小,变换效率高,可使点火线圈小型化。

3)点火线圈的工作原理:点火线圈能将车上低电压转换成高电压,是由于有与普通变压器相同的结构及作用。但点火线圈的工作方式与普通变压器不一样,普通变压器是连续工作的,而点火线圈是间断性工作的,它根据发动机不同的转速以不同的频率反复进行储能及放能。

图5-4 闭磁路点火线圈的结构

1—“曰”字形铁心 2—初级绕组接线柱 3—高压接线柱 4—初级绕组 5—次级绕组

图5-5 点火线圈磁路

a)开磁路点火线圈的磁路 b)闭磁路点火线圈的磁路

1—磁力线 2—铁心 3—初级绕组 4—次级绕组 5—导磁钢片 6—空气隙

图5-6 火花塞

当初级线圈接通电源时,随着电流的增长四周产生一个很强的磁场,铁心储存了磁场能;当开关装置使初级线圈电路断开时,初级线圈的磁场迅速衰减,次级线圈就会感应出很高的电压。初级线圈的磁场消失速度越快,电流断开瞬间的电流越大,两个线圈的匝比越大,则次级线圈感应出来的电压越高。

(2)火花塞 火花塞的作用是将高压电引进发动机燃烧室,在电极间形成火花,以点燃可燃混合气。火花塞拧装于气缸盖的火花塞孔内,下端电极伸入燃烧室,上端连接分缸高压线。火花塞是点火系统中工作条件最恶劣、要求高和易损坏部件,如图5-6所示。

1)结构:火花塞主要由接触头、瓷绝缘体、中心电极、侧电极和壳体等部分组成。

在钢质外壳的内部固定有高氧化铝陶瓷绝缘体,在绝缘体中心孔的上部有金属杆,杆的上端有接线螺母,用来接高压导线,下部装有中心电极。金属杆与中心电极之间用导体玻璃密封,铜质内垫圈起密封和导热作用。钢质外壳的上部有便于拆装的六角平面,下部有螺纹以便旋装在发动机气缸盖内,外壳下端固定有弯曲的侧电极。

电极一般采用耐高温、耐腐蚀的镍锰合金钢或铬锰氮、钨、镍锰硅等合金制成,也有采用镍包铜材料制成,以提高散热性能。火花塞电极间隙多为0.6~0.7mm,电子点火的,其间隙可增大至1.0~1.2mm。

火花塞与气缸盖座孔之间应保证密封,密封方式有平面密封和锥面密封两种。平面密封时,在火花塞与座孔之间应加装铜包石棉垫圈;锥面密封靠火花塞壳体的锥形面与气缸盖之间相应的锥形面进行密封。

2)火花塞的热特性:火花塞正常工作时裙部的温度应保持在500~700℃,这样才能使落在绝缘体上的油滴立即烧掉,不致形成积炭,通常称这个温度为火花塞的“自净温度”。如果温度低于自净温度,就可能使油雾聚积成油层,引起积炭而不能跳火;如果温度过高,例如超过850℃,会形成炽热点,发生表面点火,使发动机遭受损坏。

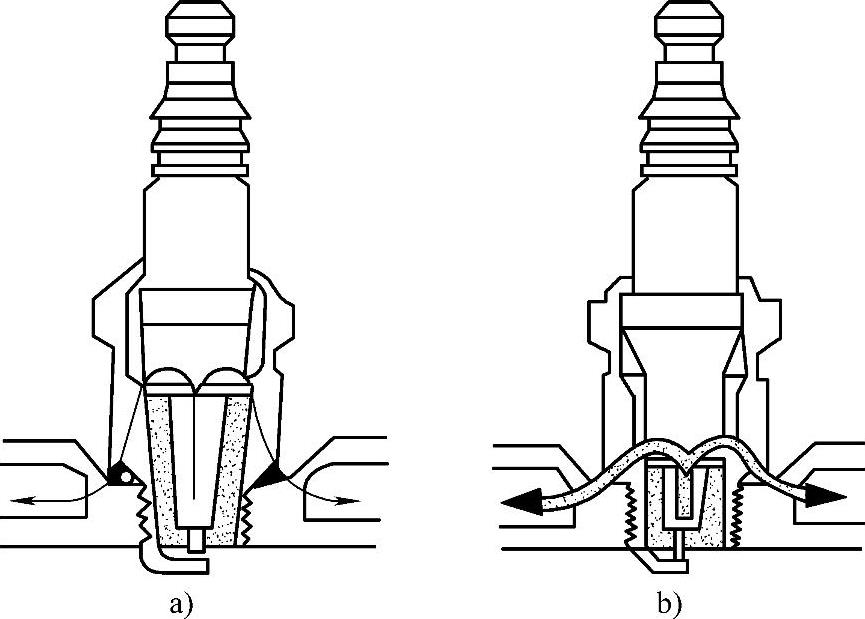

图5-7 冷型和热型火花塞

a)热型 b)冷型

火花塞裙部的工作温度取决于火花塞热特性和发动机气缸的工作温度。火花塞热特性就是指火花塞发火部位的热量向发动机冷却系统散发的性能。影响火花塞热特性的主要因素是火花塞裙部的长度。裙部较长时,受热面积大,吸收热量多,而散热路径长,散热少,裙部温度较高,把这种火花塞称为“热型”火花塞。反之,当裙部较短时,吸热少,散热多,裙部温度较低,把这种火花塞称为“冷型”火花塞,如图5-7所示。

火花塞热特性常用热值表示。国产火花塞热值分别用1、2、3、4、5、6、7、8、9、10等阿拉伯数字表示。1、2、3为低热值火花塞;4、5、6为中热值火花塞;7、8、9及以上为高热值火花塞。热值数越高,表示散热性越好。因而,小数字为热型火花塞,大数字为冷型火花塞。

火花塞裙部温度还与发动机气缸内的工作温度有关。对于大功率、高压缩比和高转速的发动机来说,燃烧室内温度高,火花塞裙部温度就高。反之,小功率、小压缩比、低转速发动机的燃烧室内温度低,火花塞裙部温度就低。因此不同类型的发动机应选用不同热特性的火花塞。

(3)磁脉冲式电子点火装置的工作过程

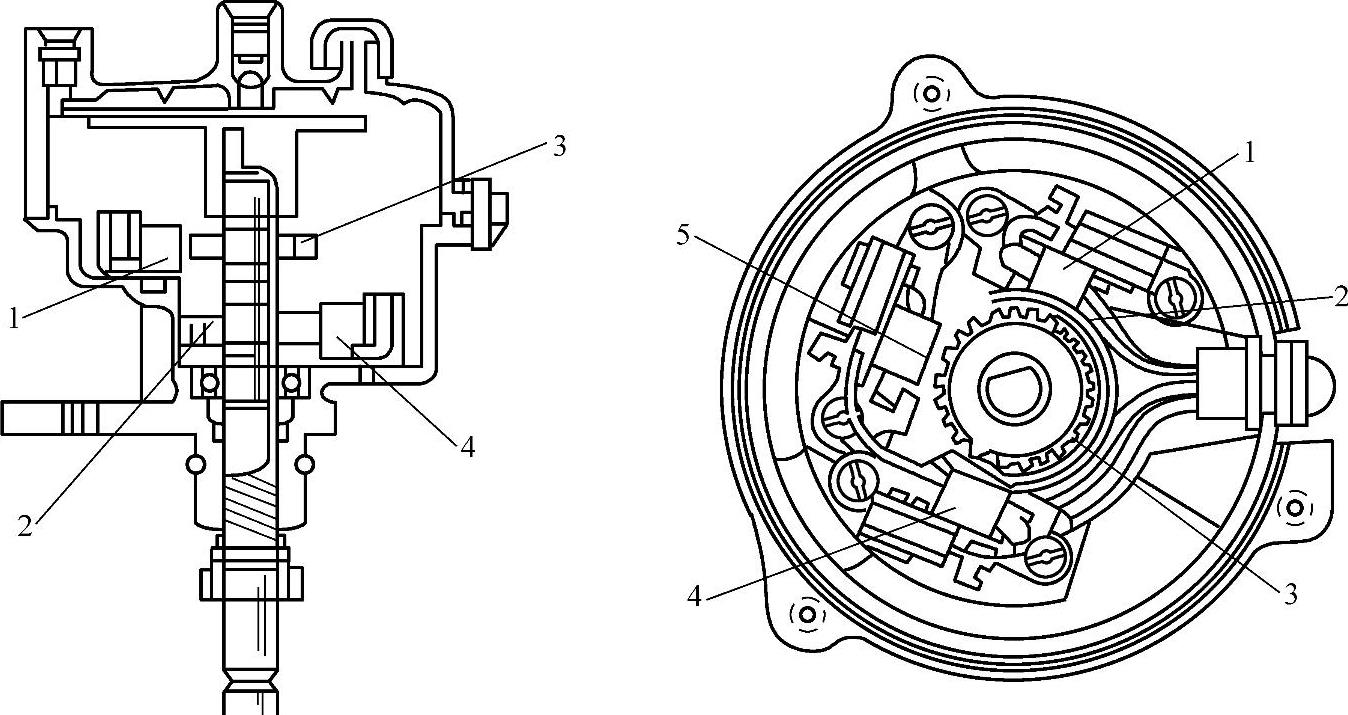

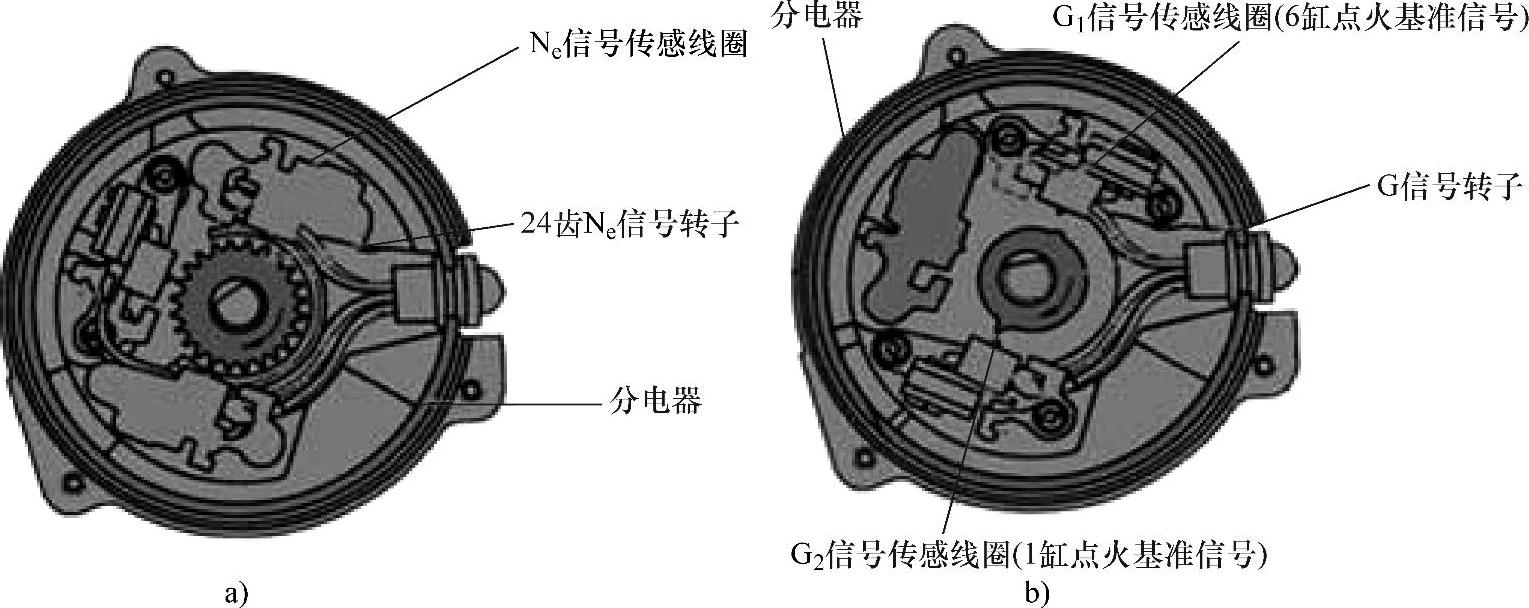

1)点火信号发生器的原理:丰田公司TCCS系统使用转子磁脉冲曲轴位置传感器并安装在分电器内,其结构如图5-8所示。该传感器分上、下两部分,上部分产生G信号,下部分产生Ne信号。两部分都是运用带齿轮的转子旋转,使信号发生器内的线圈磁通变化,从而产生交变电动势,经放大后,将该信号输入电子控制单元。

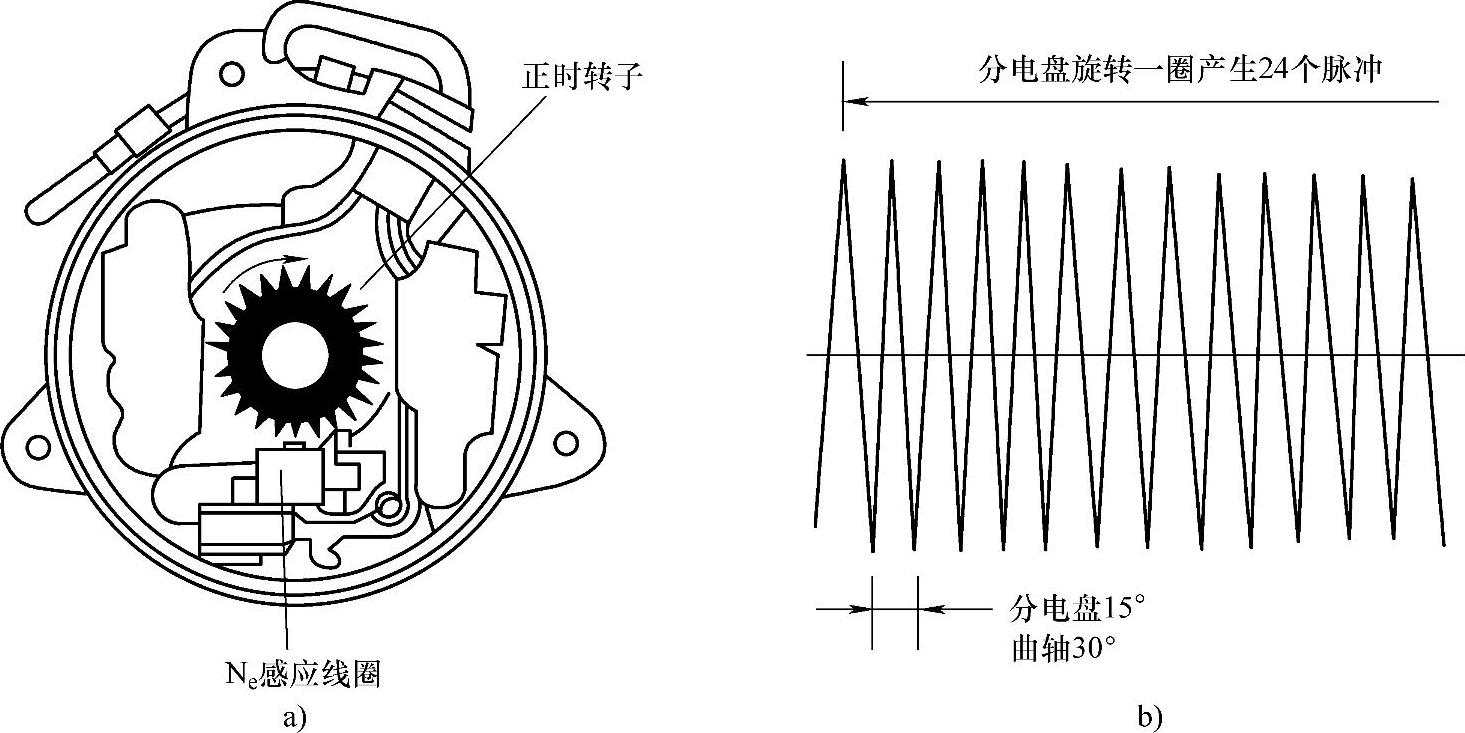

Ne信号用来检测曲轴转角和发动机转速信号,它相当于轮齿式曲轴位置传感器的信号。其发生器由固定在分电器内下半部等间隔24个齿轮的转子(即Ne正时转子),及固定在轮齿转子对面的感应线圈组合而成,如图5-9a所示。

图5-8 转子磁脉冲式曲轴位置传感器

1—G信号传感线圈 2—Ne信号转子 3—G信号转子 4—永久磁铁 5—Ne信号传感线圈

图5-9 Ne信号发生器结构与波形

a)信号发生器结构 b)信号发生器波形

当转子转动时,轮齿与感应线圈凸缘(即磁头)的空气间隙变化,使感应线圈的磁场变化而产生感应电动势。轮齿靠近及远离磁头时,都会产生一次增减磁通的变化。所以,每一个轮齿通过磁头时,都会在感应线圈中产生一个完整的交流电压信号。(https://www.xing528.com)

Ne正时转子上有24个齿,转子转一圈,即曲轴转两圈(720°)时,感应线圈产生24个交流信号,即Ne信号。Ne信号如图5-9b所示。它的一个周期的脉冲相当于30°曲轴转角(720°/24=30°)。更精确的转角测量是利用30°转角的时间,由ECU再均分30等分,产生1°曲轴转角的信号。同时,它还用于检测发动机的转速。这是由ECU依照Ne信号的两个脉冲,即60°曲轴转角所经过的时间为基准测量发动机的转速。

G信号用于判别气缸及检测活塞上止点位置,这相当于轮齿磁脉冲式曲轴位置传感器的120°信号。G信号是位于Ne信号发生器上方的凸缘轮(即G正时转子)及其对面对称的两个感应线圈产生的,它的结构如图5-10所示。G信号的产生原理与Ne信号产生原理相同,G信号也作为Ne信号计算曲轴转角的基准信号。

图5-10 G信号发生器结构

a)曲轴转角与转速传感器结构 b)曲轴基准位置传感器结构

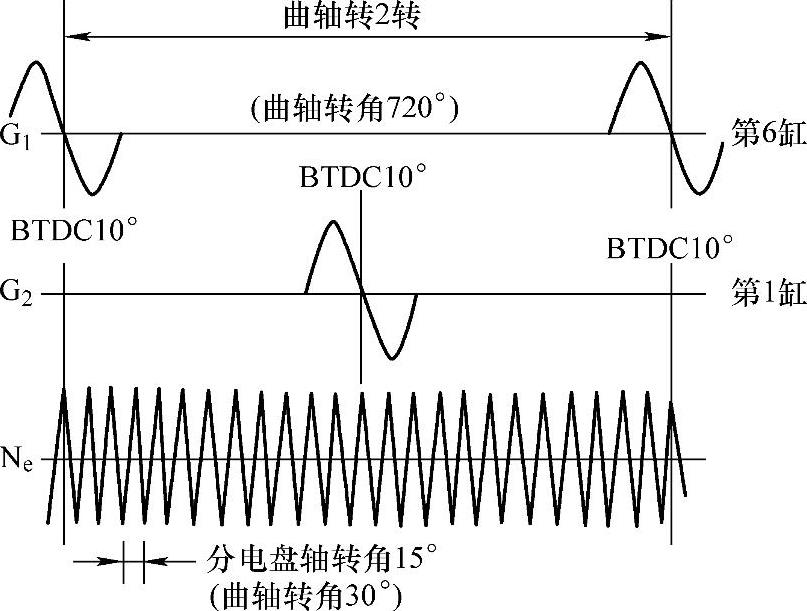

图5-11 G和Ne信号曲轴转角的关系

G1、G2信号分别用于检测6缸及1缸上止点信号,由于G1、G2信号发生器设置的关系,当产生G1、G2信号时,实际上活塞并不是正好在上止点,而是在上止点前10°的位置。曲轴位置传感器G1、G2和Ne信号与曲轴转角的关系如图5-11所示。

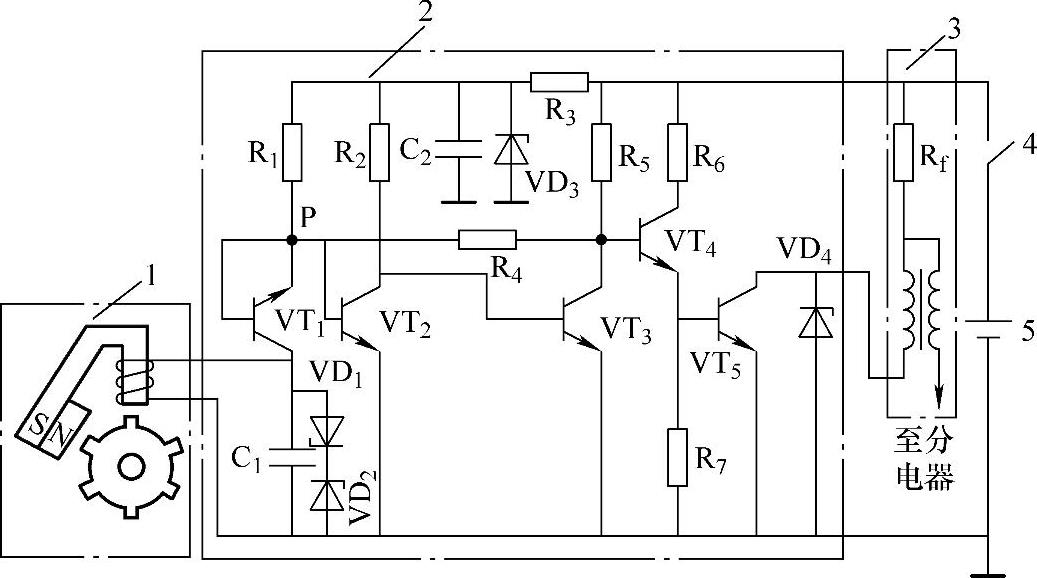

2)电子点火器的工作原理:电子点火器的工作原理如图5-12所示,它由点火信号发生器、电子点火器、分电器、点火线圈、火花塞等组成。接通点火开关时,蓄电池的电压使VT1导通,其电路为:蓄电池正极→点火开关→R3→R1→VT→信号线圈→搭铁→蓄电池负极,构成回路。

图5-12 磁脉冲式无触点电子点火装置

1—信号发生器 2—电子点火器 3—点火线圈 4—点火开关 5—蓄电池

当点火信号发生器产生正向脉冲时,信号电压与VT1的正向电压降叠加后,高于VT2的导通电压,VT2导通。VT2的导通使VT3的基极电位下降而截止,VT3的截止使VT4的基极电位上升而导通、VT5因R7的正向偏置而导通。于是初级电流回路为:蓄电池正极→点火线圈→点火线圈附加电阻R→点火线圈初级绕阻→VT5→搭铁→蓄电池负极,点火线圈储能。

当点火信号发生器产生反向脉冲时,信号电压与VT1的正向电压降叠加后,使VT2的基极电位降低,VT2截止。VT2的截止使VT3的基极电位上升而导通,VT3的导通使VT3的基极电位下降而截止,晶体管VT5没有正向偏置电压而截止。于是初级电流被切断,在次级绕组中产生高压,经配电器按点火次序分配到各缸火花塞点火,点燃可燃混合气,发动机做功。

电路中晶体管VT1的基极和发射极相连,相当于发射极为正、集电极为负的二极管,起温度补偿作用。其原理如下:当温度升高时,VT2的导通电压会降低,使VT2提前导通而滞后截止,从而导致点火提前或推迟,VT1与VT2的信号相同,具有同样的温度特性系数,故在温度升高时,VT1的正向导通电压也会降低,使P点电位UP下降,正好补偿了温度升高对VT2工作电位的影响,而使VT2的导通和截止时间与常温时相同。

电路中其他元件的作用是:R3、VD3为电源稳压电路,使VT2导通时不受电源系统电压波动的影响;VD1、VD2为信号稳压二极管,削平高速时感应线圈产生的峰值电压;VD4的作用是防止初级电流被切断时产生的高压击穿VT5;C1是信号滤波电容器,C2是电源滤波电容器;R4为正向反馈电阻,起加速VT2的导通和截止的作用。

(4)霍尔效应式电子点火装置的工作过程

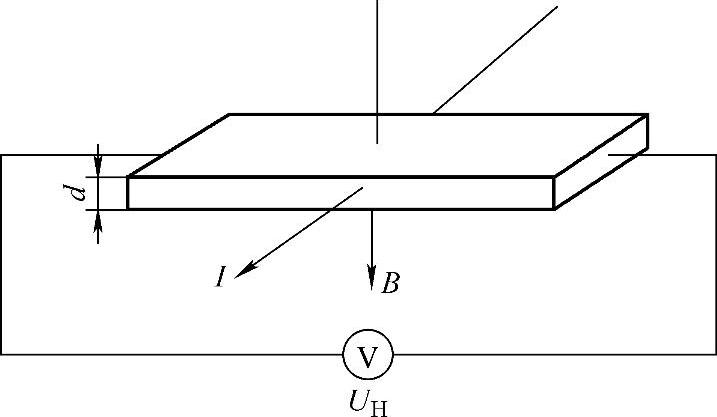

1)霍尔效应原理:霍尔效应原理如图5-13所示,当电流I通过放在磁场中的半导体基片(即霍尔元件),且电流方向与磁场方向垂直时,在垂直于电流和磁场的半导体基片的横向侧面上将产生一个电压UH(通常称之为霍尔电压)。霍尔电压的高低与通过的电流和磁感应强度成正比,可用下式表示:

图5-13 霍尔效应原理

UH=RHIB/d

式中 RH——霍尔系数;

d——半导体基片厚度(mm);

I——电流(A);

B——磁感应强度(T)。

由上式可知,当通过的电流I为一定值时,霍尔电压UH随磁感应强度B的大小而变化。

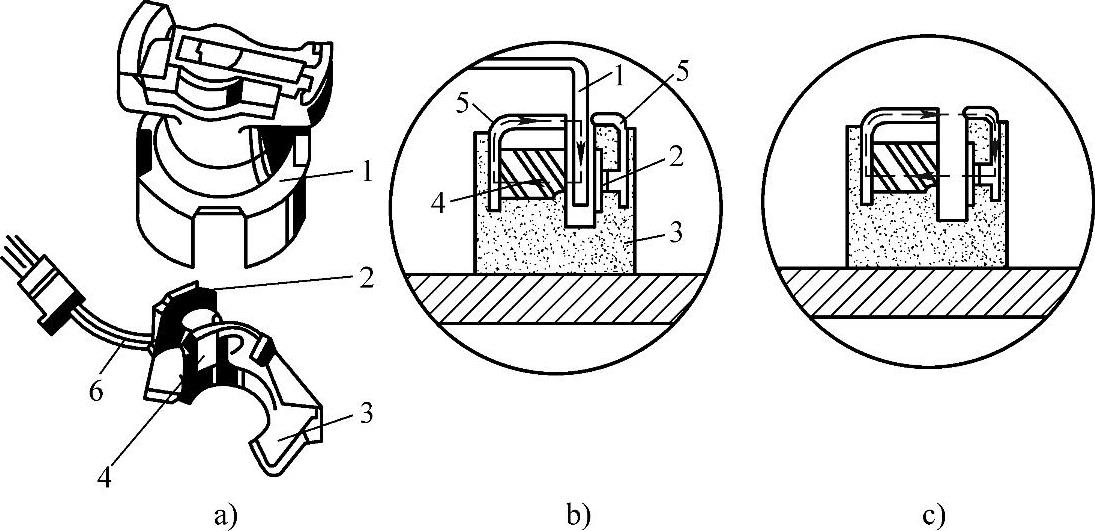

2)霍尔效应式点火信号发生器的工作原理:霍尔式信号发生器正是利用霍尔现象来产生点火信号的。霍尔信号发生器的结构组成如图5-14a所示,其工作原理如图5-14b、图5-14c所示。

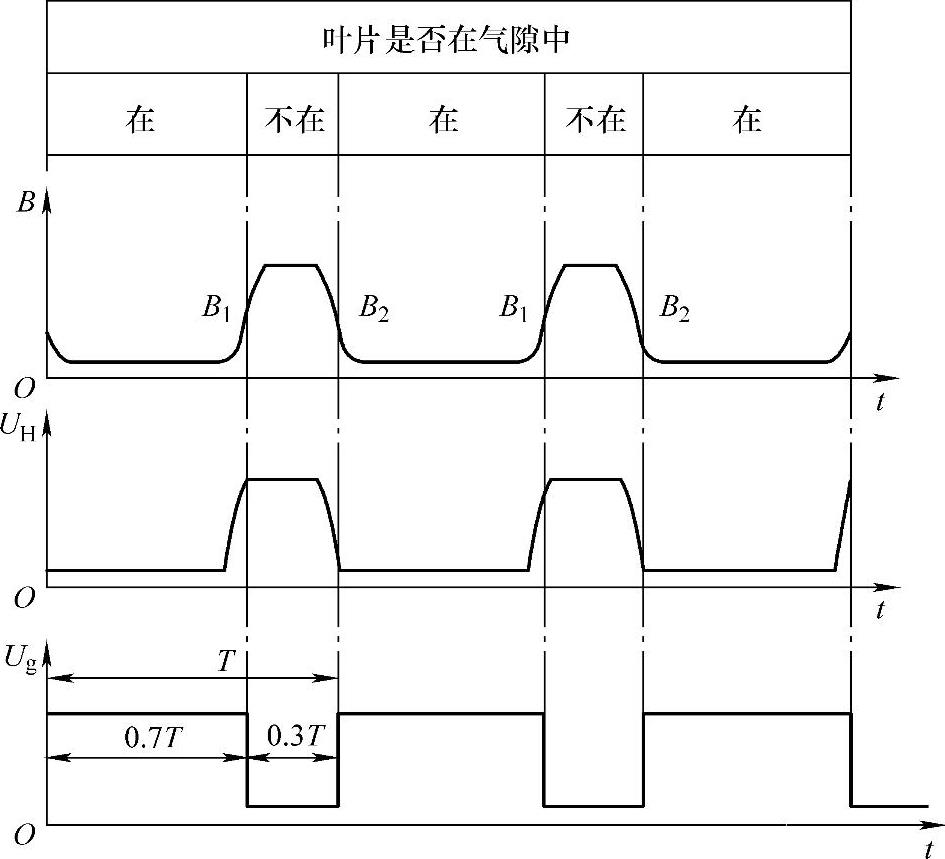

在与分火头制成一体的触发叶轮的四周,均布着与发动机气缸数相同的缺口,当触发叶轮由分电器轴带动着转动,转到触发叶轮的本体(没有缺口的地方)对着装有霍尔集成块的地方时(叶片在气缝内),通过霍尔集成块的磁路被触发叶轮短路,如图5-14b所示,此时霍尔集成块中没有磁场通过,不会产生霍尔电压;当触发叶轮转到其缺口对着装有霍尔集成块的地方时(叶片不在气缝内),永久磁铁所产生的磁场,在导板的引导下,垂直穿过通电的霍尔集成块,于是霍尔集成块的横向侧面产生一个霍尔电压UH,但这个霍尔电压UH是mA级,信号很微弱,还需要进行信号处理,这一任务由集成电路完成。这样霍尔元件产生的霍尔电压UH信号,经过放大、脉冲整形,最后以整体的矩形脉冲(方波)信号Ug输出,如图5-15所示。

图5-14 霍尔式信号发生器

1—与分火头制成一体的触发叶轮 2—霍尔集成块 3—底板 4—永久磁铁 5—导板 6—专用插接器

图5-15 霍尔信号波形

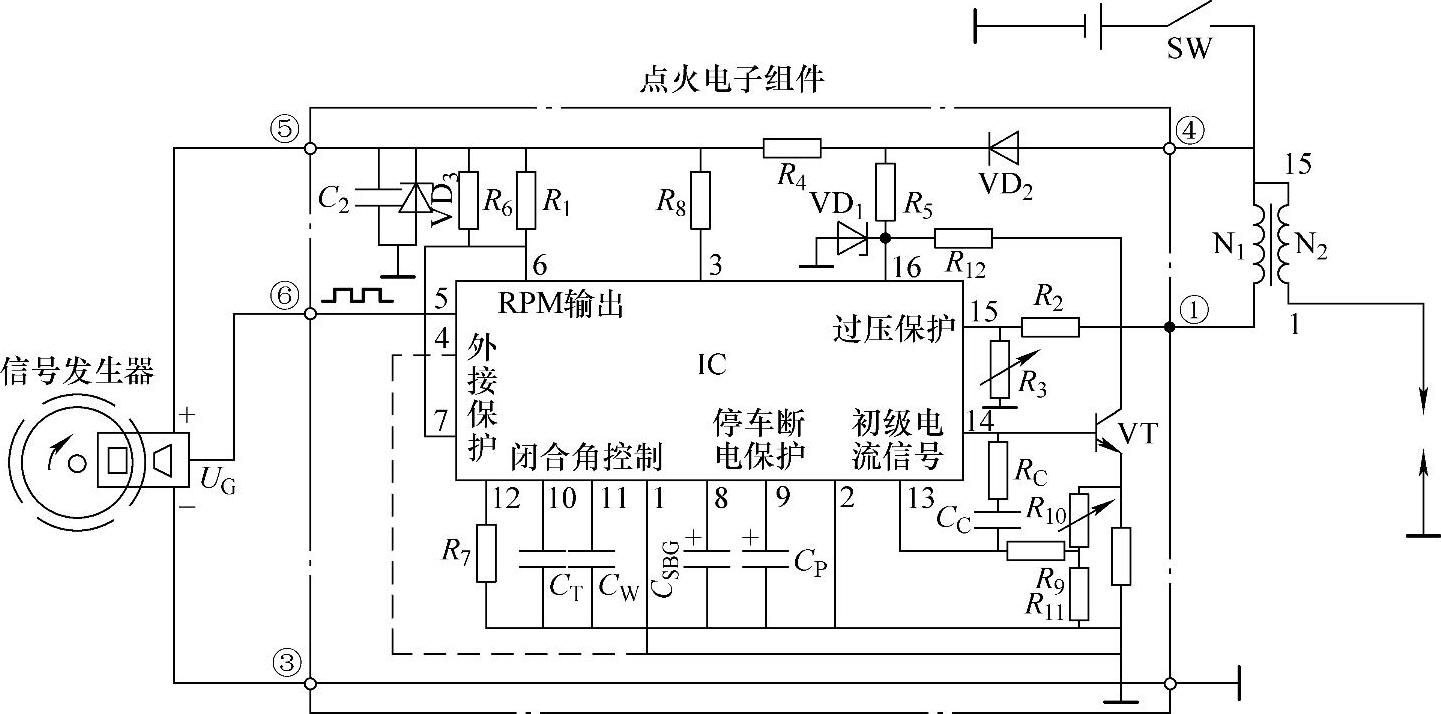

3)霍尔式电子点火器的工作原理:霍尔式电子点火器一般都由专用点火集成块IC和一些外围电路组成,比较接近计算机控制的点火系统(但还是有根本的区别)。除了具有控制点火线圈初级电流的通断功能外,它还具有其他辅助控制功能,如限流控制、停车断电保护等功能。这使该点火系统显示出更多的优越性,如点火能量高,在发动机转速范围内基本保持恒定,高速不断火、低速耗能少、起动可靠。图5-16所示为霍尔式点火装置的工作电路。

图5-16 霍尔式点火装置的工作电路

霍尔式点火装置的工作过程如下:

接通点火开关,发动机转动,当霍尔信号发生器输出信号UG为高电位时,该信号通过点火器插座⑥端子和③端子进入点火器。此时,点火器通过内部电路,驱动点火器大功率晶体管VT导通,接通初级电路。其电路是:蓄电池正极→点火开关→点火线圈初级绕阻N1→点火器大功率晶体管VT→反馈电阻Rs→蓄电池负极。

当霍尔信号发生器输出信号UG下跳为低电位时,点火器大功率晶体管VT立即截止,切断点火线圈初级电路,次级电路产生高压电。

(5)光电式电子点火装置的工作过程

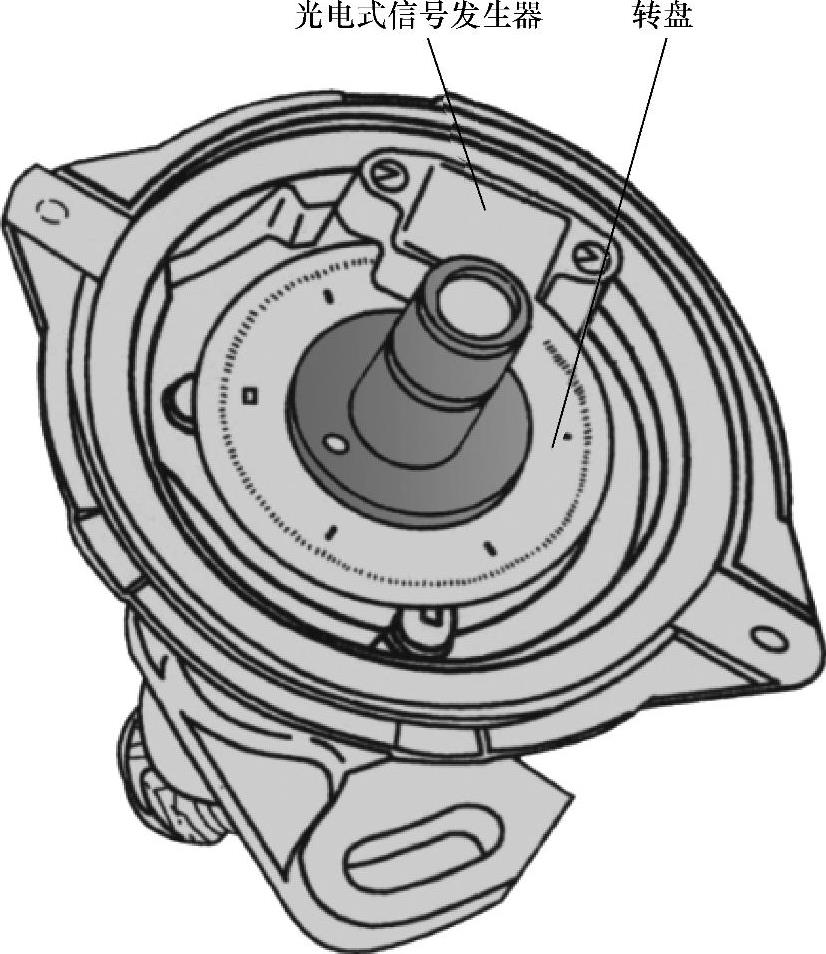

1)光电式电子点火装置组成:光电式电子点火装置采用的是光电式点火信号发生器,其结构组成如图5-17所示。

图5-17 光电式电子点火装置结构示意图

1—点火电子组件 2—点火开关 3—点火线圈 4—光电式点火信号发生器 5—分火头 6—遮光盘 7—分电器 8—火花塞

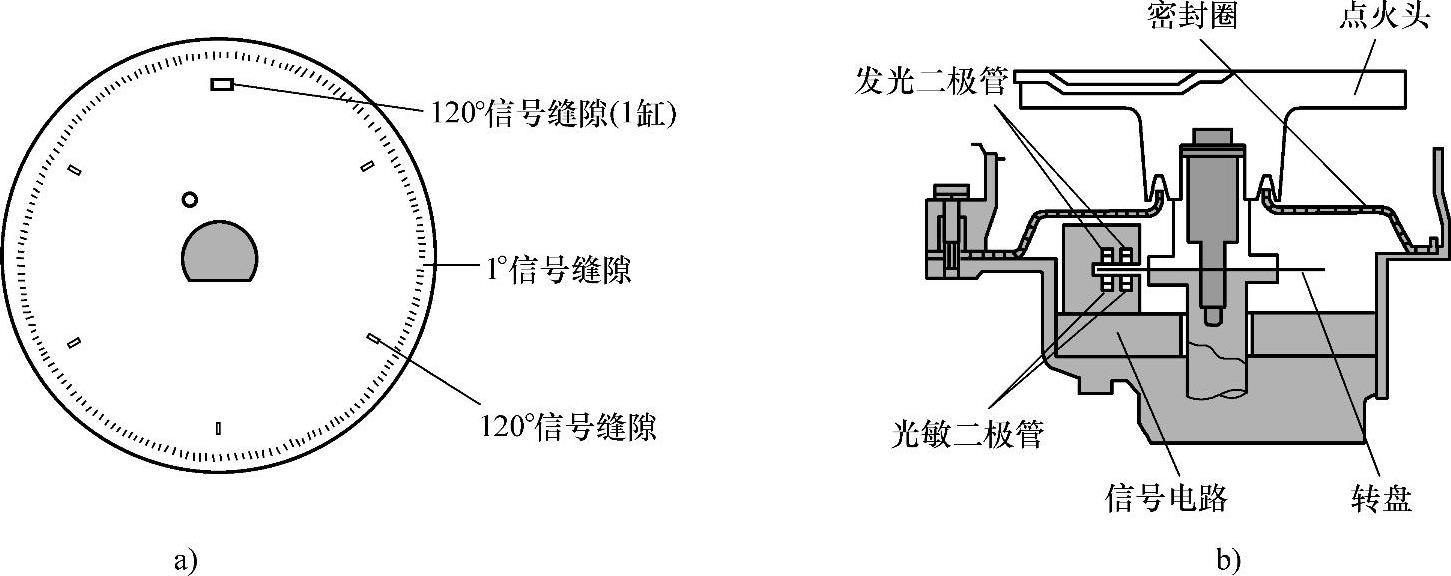

2)光电式点火信号发生器的工作原理:光电式曲轴位置传感器安装在分电器内,如图5-18所示。它由信号发生器和带缝隙、光孔的信号盘组成。信号盘安装在分电器轴上,随分电器轴一起转动,它的外围均布有360条缝隙,这些缝隙即是光孔,产生1°信号。对于六缸发动机,在信号盘外围稍靠内的圆上,间隔60°分布六个光孔,产生120°曲轴转角信号,其中有一个较宽的光孔是产生第1缸上止点对应的120°信号缝隙,如图5-19a所示。

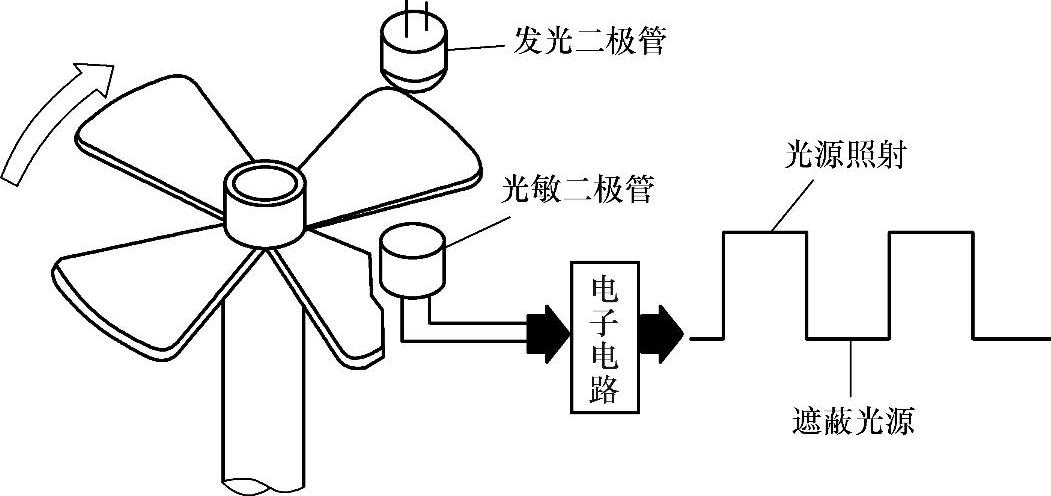

信号发生器安装在分电器壳体上,如图5-19b所示。它由两只发光二极管、两只光敏二极管和电子电路组成。两只发光二极管分别对应着两只光敏二极管,信号盘在发光二极管和光敏二极管之间。发动机曲轴运转时,带动分电器轴和信号盘转动。因为信号盘上有孔,所以产生透光和遮光的交替变化,使信号发生器输出表征曲轴位置和曲轴转角的脉冲信号。

图5-18 光电式曲轴位置传感器

图5-19 信号发生器安装位置和信号盘的结构

当发光二极管的光束照射到光敏二极管上时,光敏二极管感光产生电压;当发光二极管的光束被遮挡时,光敏二极管产生的电压为零。将光敏二极管产生的脉冲电压输入电子电路经放大整形后,向ECU输入曲轴转角的1°信号和120°信号。由于信号发生器安装位置的关系,120°信号在活塞上止点前70°输出。发动机曲轴转两圈,分电器轴转一周。1°信号发生器输出360个脉冲,每个脉冲周期高电位对应1°,低电位也对应1°,表征曲轴转角720°。与此同时,120°信号发生器在各缸压缩行程上止点前70°产生一个脉冲,六个缸共六个脉冲信号。图5-20所示为光电式信号发生器的工作原理。

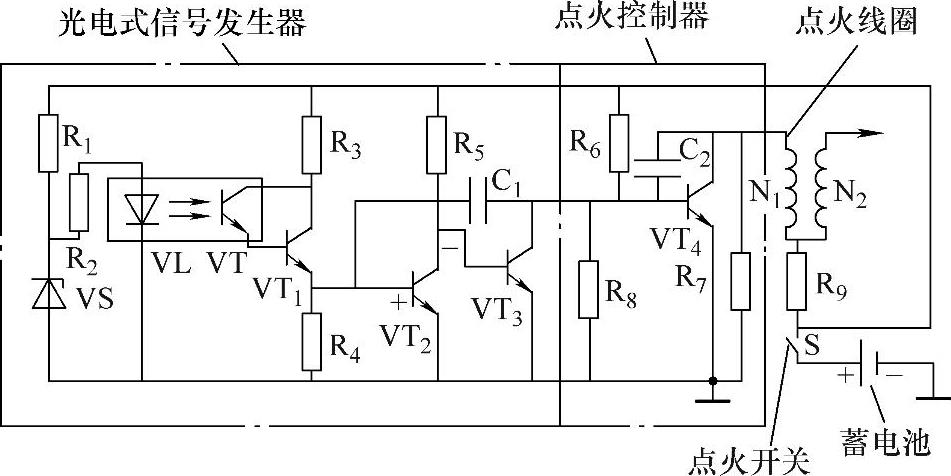

3)光电式电子点火装置的工作原理:光电式电子点火装置的工作原理如图5-21所示,当光敏晶体管VL受光导通时,晶体管VT1获得正向偏压而导通。VT1导通后为VT2提供正向偏压UR4,使VT2导通后,VT3处于截止状态。功率晶体管VT获得正向偏压UR6导通,从而使点火线圈初级绕组通电;当光敏晶体管VL失光时,由导通转为截止,VT1失去基极电流由导通转为截止,VT2也截止,VT3因获得正向偏压由截止转为导通。VT失去正向偏压UR6则由导通转为截止,点火线圈初级绕组断电,在点火线圈次级绕组产生高压,经配电器分送至各缸火花塞。

图5-20 光电式信号发生器的工作原理

图5-21 光电式电子点火装置的工作原理图

其他元件的作用:稳压二极管VS用以保证发光二极管GA获得稳定的工作电压。电容C1为正反馈电路,用以提高功率晶体管VT的开关速度,减少功率损耗,防止发热。电阻R7用以保护功率晶体管VT。当VT由导通转为截止时,在次级绕组N2产生次级电压的同时,初级绕组也产生300V左右的自感电动势,R7可为其提供回路,防止VT被击穿损坏。电阻R8与电容C2也具有R7的作用,同时C2还具有滤波功能。电阻R9为点火线圈的附加电阻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。