1.转向系统的类型

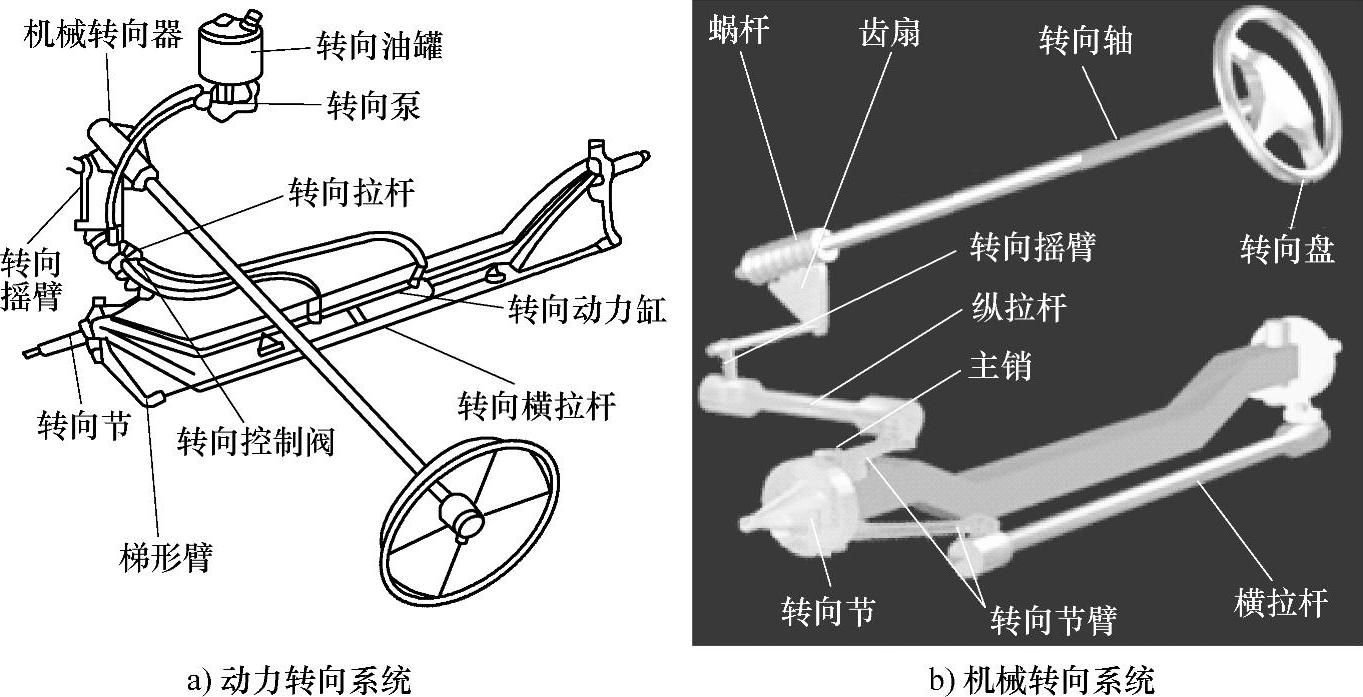

汽车转向系是用来保持或者改变汽车行驶方向的机构。在汽车转向行驶时,还要保证各转向轮之间有协调的转角关系。驾驶人通过操纵转向系统,使汽车保持在直线或转弯运动状态,或者使上述两种运动状态互相转换。转向系包括:转向操纵机构、转向器、转向传动机构三部分。汽车转向系统分为两大类:机械转向系统和动力转向系统。完全靠驾驶人手力操纵的转向系统称为机械转向系统,借助动力来操纵的转向系统称为动力转向系统,机械和动力两类转向系统示意图如图3-135所示。动力转向系统又可分为液压动力转向系统和电动助力动力转向系统以及气压动力转向(大吨位汽车)系统。所谓动力转向系统实际上是在机械转向系统的基础上加设一套转向加力装置而形成的。

图3-135 机械和动力两类转向系统示意图

2.转向系统的构成

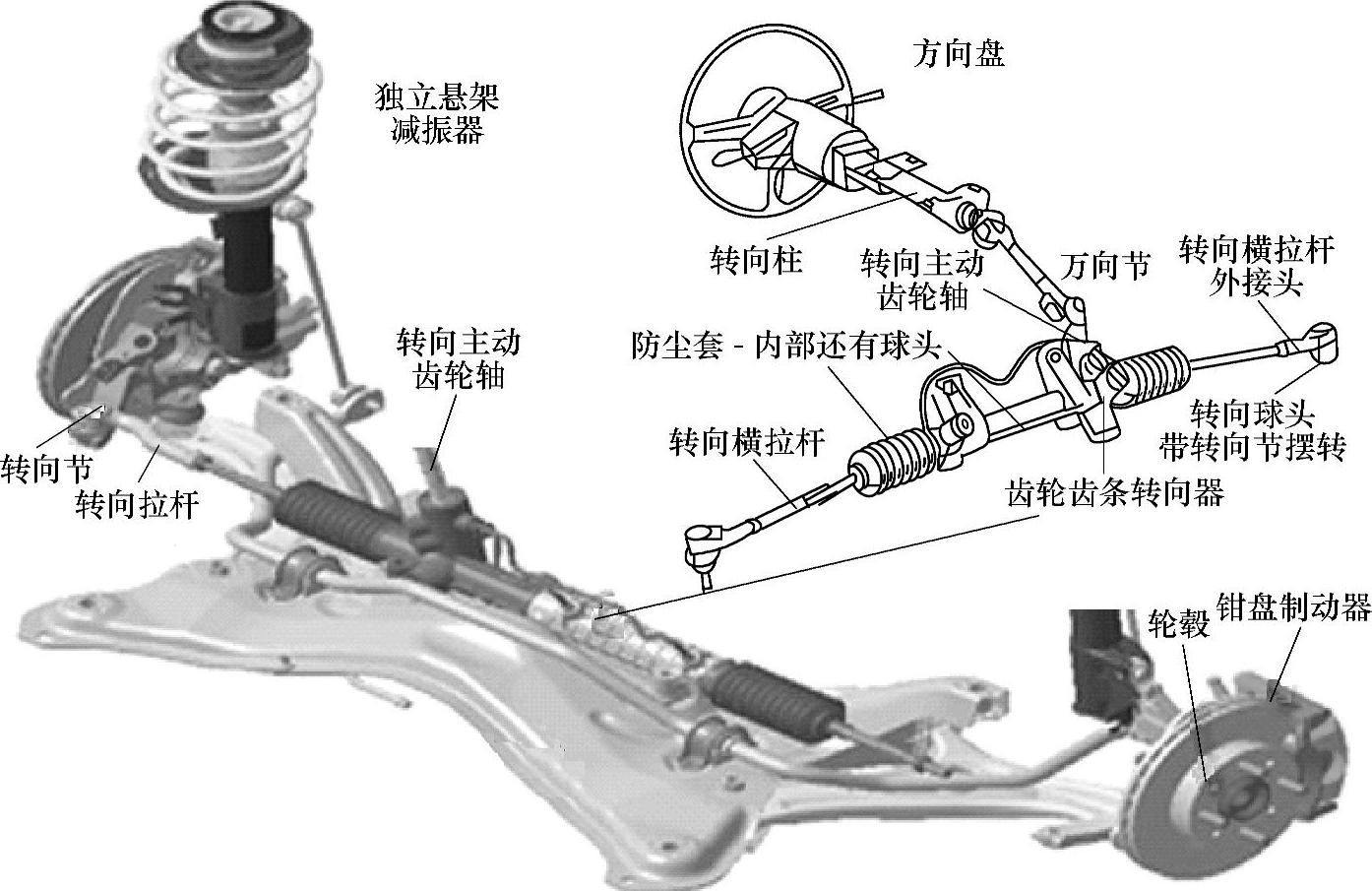

齿轮齿条转向机构在轿车上的布置如图3-136所示,转向盘转轴通过万向联轴节与转向主动齿轮轴连接构成操作装置,齿轮齿条啮合传动,齿轮正反转驱动齿条横向左右移动构成了转向器,转向器的移动齿条通过装置与横拉杆相连,横拉杆与车轮转向机构相连构成了转向传动装置。齿轮齿条式转向机构的转向传动动力路线:转向盘→转向轴→转向齿轮→转向拉杆。

图3-136 齿轮齿条转向机构在轿车上的布置

3.2.3.1 机械转向系统

1.转向操纵机构

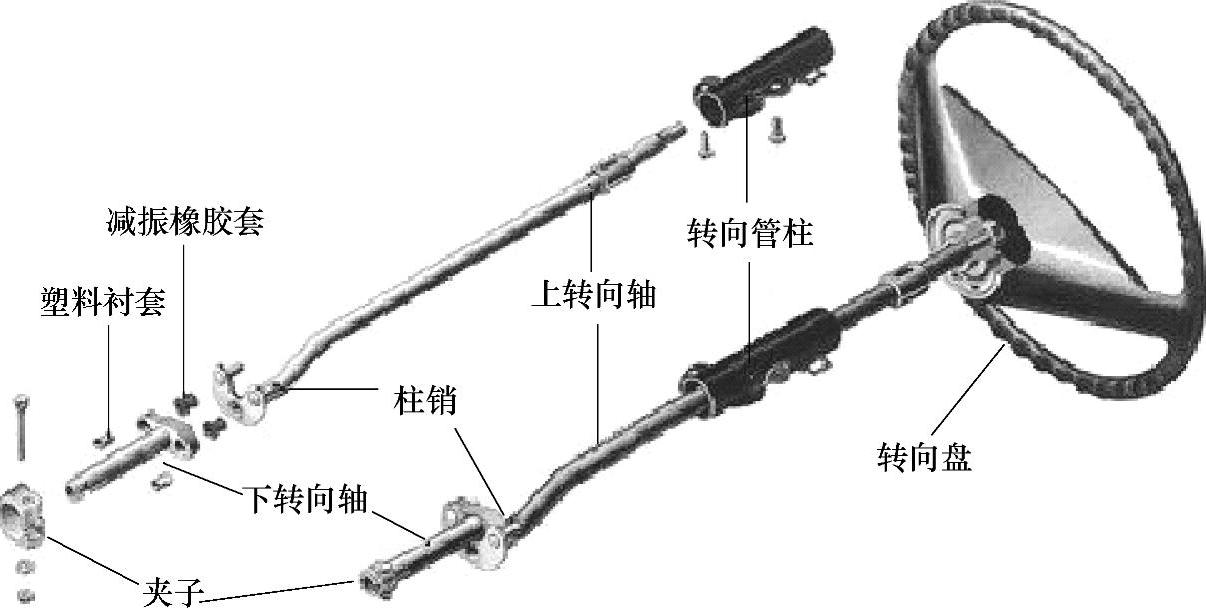

转向操纵机构由转向盘、转向轴、转向管柱等组成,它的作用是将驾驶人转动转向盘的操纵力传给转向器。转向操纵机构组件图如图3-137所示。

图3-137 转向操纵机构组件图

2.转向器及转向装置

转向器是完成由旋转运动到直线运动(或近似直线运动)的一组齿轮机构,同时也是转向系中的减速传动装置。常用的有齿轮齿条式、循环球曲柄指销式、蜗杆曲柄指销式、循环球-齿条齿扇式、蜗杆滚轮式等。我们主要介绍前几种。

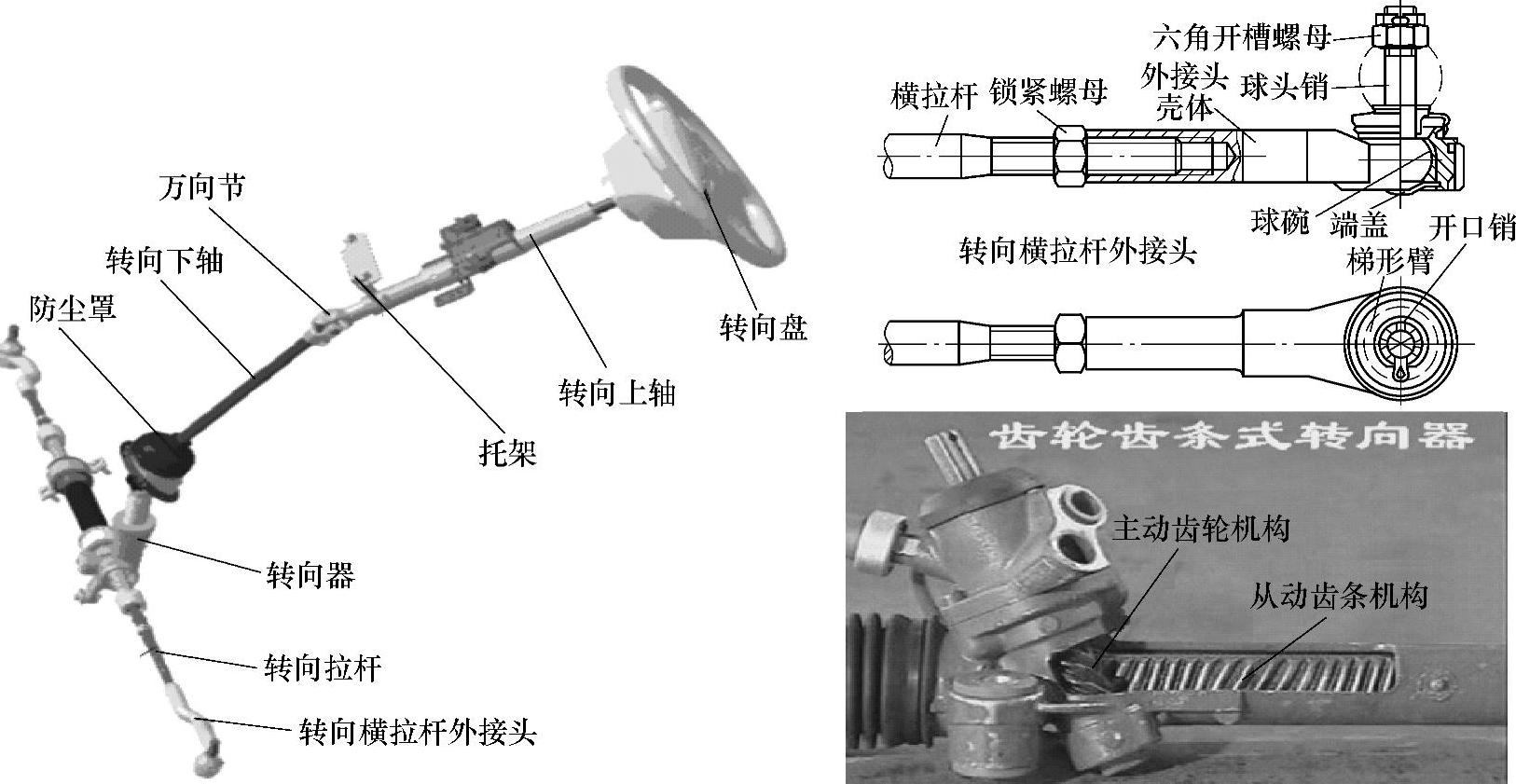

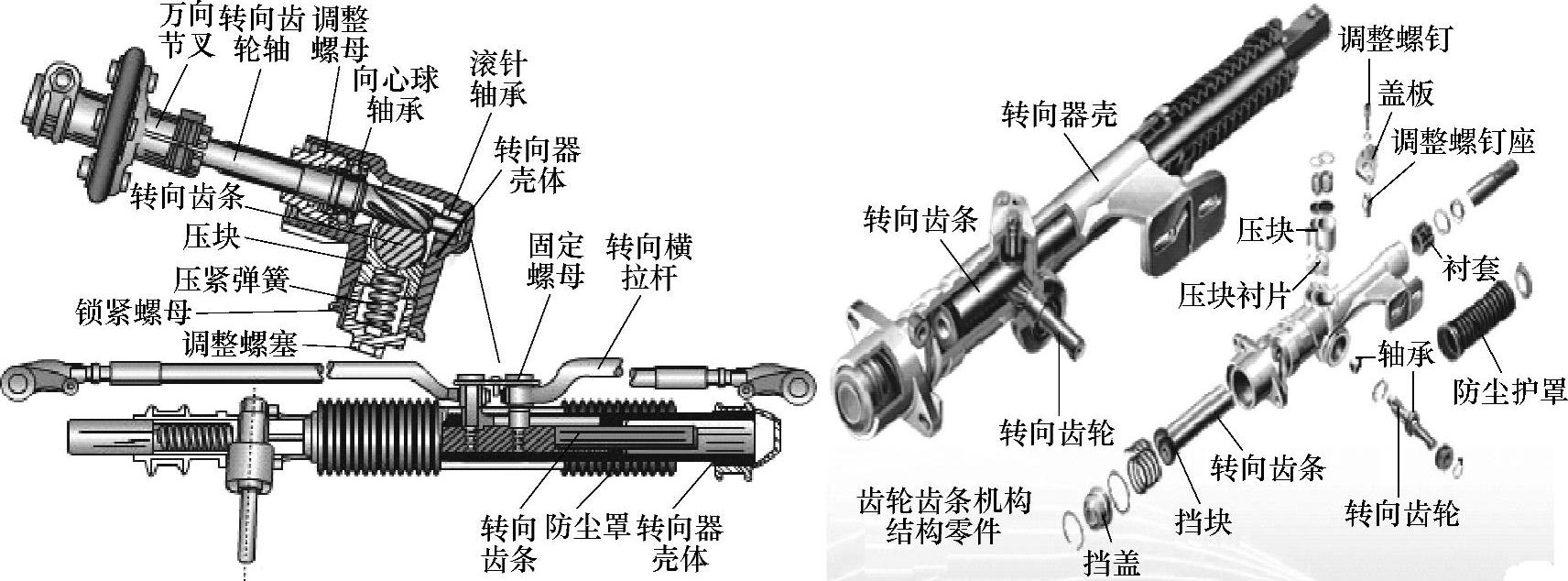

(1)齿轮齿条式转向器

1)齿轮齿条式转向器的特点。齿轮齿条式转向器是利用齿轮的旋转带动齿条左右移动。齿轮齿条式转向器主要应用于轿车,原因有两点:①齿轮齿条式转向器布置方便,从齿条两端加两个转向拉杆和相应的球头即可控制转向节摆转;②需要转向助力时,无论是液压助力还是电动助力,助力系统容易和转向器融合。

图3-138 齿轮齿条式转向器实物及转向横拉杆外接头结构

图3-139 齿轮齿条式转向器结构图

2)齿轮齿条式转向机构结构。齿轮齿条式转向器结构图如图3-139所示,齿轮齿条式转向器实物及转向横拉杆外接头结构图如图3-138所示,作为传动副主动件的转向齿轮轴通过2个轴承安装在转向器壳体中,其上端通过花键与万向节叉和转向轴连接。与转向齿轮啮合的转向齿条水平布置,两端通过球头座与转向横拉杆相连。弹簧通过压块将齿条压靠在齿轮上,保证无间隙啮合。弹簧的预紧力可用调整螺塞调整。当转动转向盘时,转向器齿轮转动,使与之啮合的齿条沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

齿轮齿条式转向器结构特点有三:

①在齿条背面有一个压块、压紧弹簧和锁紧螺母,压紧弹簧通过压块将齿条压靠在齿轮上,保证无间隙啮合。弹簧的预紧力可用调整螺塞调整。

②齿条在转向器壳体内左右移动,在转向器壳体两端多设有齿条的导向滑套。

③转向接杆连接齿条和转向节,在交接处装有球头。

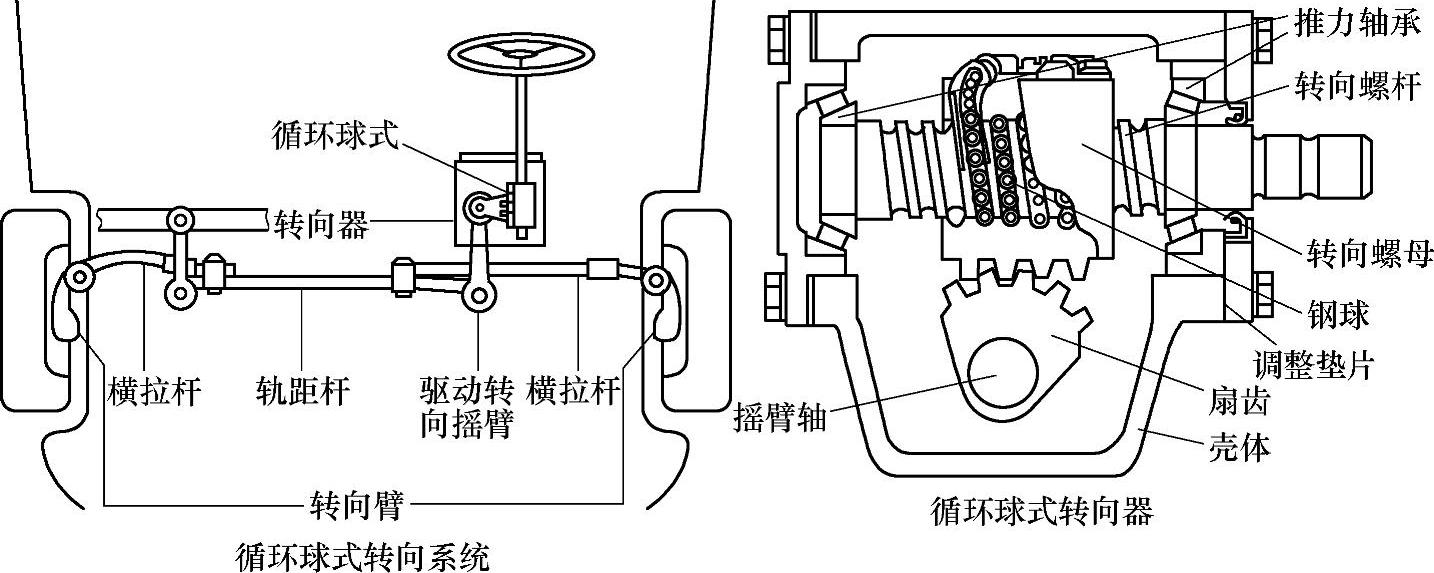

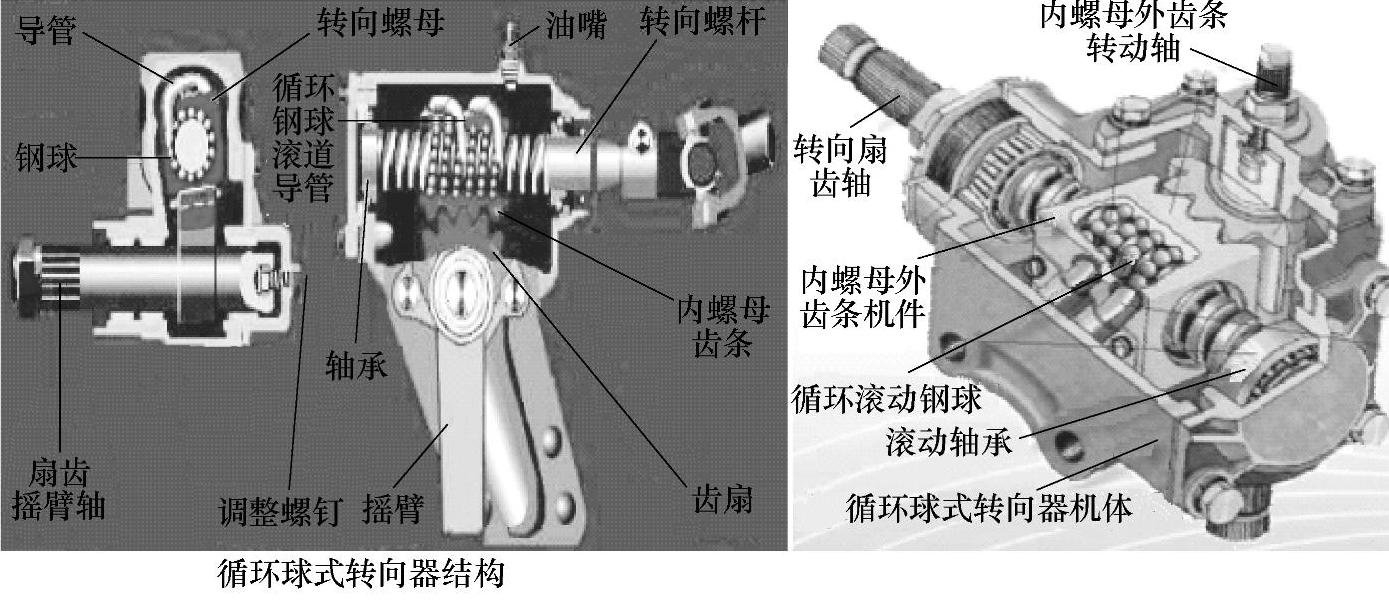

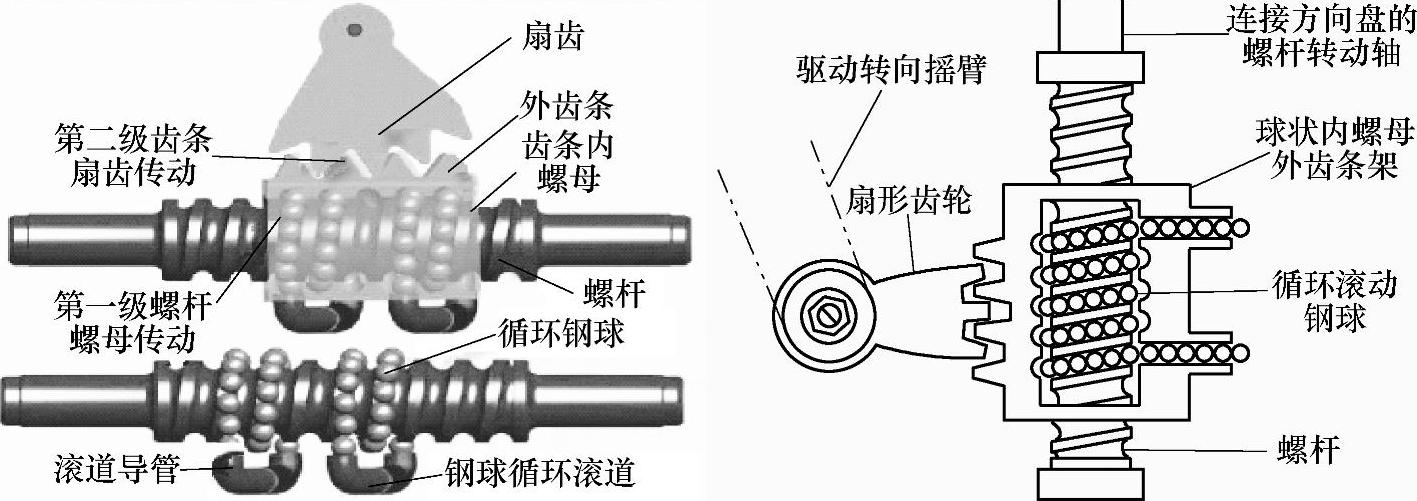

(2)循环球式转向器 循环球式转向系统及循环球式转向器结构示意图如图3-140所示。循环球式转向器采用两级传动副传动,第一级是螺杆螺母传动副,第二级是齿条齿扇传动副。在螺杆和螺母之间装有可循环滚动的钢球,使滑动摩擦变为滚动摩擦,从而提高了传动效率。循环球式转向器是目前国内外应用最广泛的结构形式之一。

图3-140 循环球式转向系统及循环球式转向器结构示意图

1)循环球式转向器结构。循环球式转向器的结构和实物模型如图3-141所示,循环球式转向器主要由螺杆、扇形齿轮轴、钢球、转向器壳、钢球螺母、调整螺钉、向心推力轴承等组成。为了降低摩擦,采用了具有循环球结构的滚动螺母,螺母的一侧制成齿条与转向摇臂轴的齿扇啮合。

图3-141 循环球式转向器的结构和实物模型

2)循环球式转向器工作原理。循环球式转向器主传动部分结构简图如图3-142所示,转动转向盘时,与转向轴结合成一体的螺杆便带动方形螺套轴向移动。螺套的一个面切成齿条,故能进而带动与转向摇臂轴制成一体的齿扇转动。为了减小蜗杆与螺套间摩擦和磨损,二者的螺纹均制成半圆形凹槽,并不直接接触,其间装有许多钢球,因为借助钢球的滚动,蜗杆和球螺母之间的摩擦阻力小,从而构成了滚动摩擦传动副。

图3-142 循环球式转向器主传动部分结构简图

循环球式转向器转向的动力传动路线:转向盘→转向螺杆→循环钢球→螺母→扇齿→摇臂。

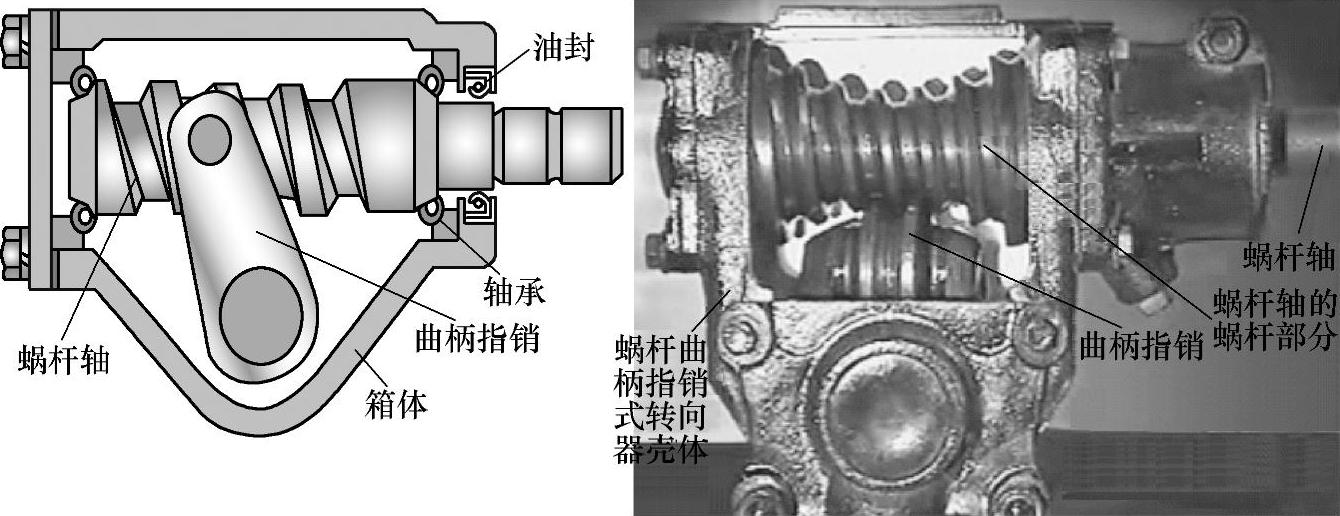

(3)蜗杆曲柄指销式转向器

1)蜗杆曲柄指销式转向器的基本构成。蜗杆曲柄指销式转向器的传动副以转向蜗杆为主动件,其从动件是装在摇臂轴曲柄端部的指销。转向蜗杆转动时,与之啮合的指销即绕摇臂轴轴线沿圆弧运动,并带动摇臂轴转动。蜗杆曲柄指销式转向器主要构件及实物图如图3-143所示。

图3-143 蜗杆曲柄指销式转向器主要构件及实物图

2)蜗杆曲柄指销式转向器的工作原理。蜗杆具有梯形螺纹,手指状的锥形指销用轴承支承在曲柄上,曲柄与转向摇臂轴制成一体。转向时,通过转向盘转动蜗杆,嵌于蜗杆螺旋槽中的锥形指销一边自转,一边绕转向摇臂轴做圆弧运动,从而带动曲柄和转向垂臂摆动,再通过转向传动机构使转向轮偏转。这种转向器通常用于转向力较大的载货汽车上。

蜗杆曲柄指销式转向器的动力传动路线:转向盘→转向蜗杆轴→曲柄指销。

3.2.3.2 动力转向系统

传统的汽车转向系统是机械系统,汽车的转向运动是由驾驶人操纵转向盘,通过转向器和一系列的杆件传递到转向车轮而实现的,机械转向系统常用的有齿轮齿条式和循环球式两种,目前大部分普通轿车采用的是齿轮齿条式机械转向系统。

1.传统转向系统的不足

1)汽车的转向特性受驾驶人驾驶技术的影响严重。

2)转向传动比固定,提供不了合适的转向力。

3)液压动力转向系统经济性差,一般轿车每行驶100km要多消耗0.3~0.4L的燃料。

另外,存在液压油泄漏问题,对环境造成污染,在环保性能被日益强调的今天,无疑是一个明显的劣势。

2.动力转向系统的特点

动力转向系统是指在驾驶人的控制下,借助于汽车发动机通过液压泵产生的液体压力或电动机驱动力来实现车轮转向。动力转向是一种以驾驶人操纵转向盘(转矩和转角)为输入信号,以转向车轮的角位移为输出信号的伺服机构。

3.对动力转向系统的要求

对转向系统的要求,主要概括为转向的灵敏度和操纵的轻便性。高的转向灵敏度,要求转向器具有小的传动比,以小的转向盘转角迅速转向;好的操纵轻便性,则要求转向器具有大的传动比,这样才能以较小的转向盘操纵力获得大的转向力矩。

实际应用中,一般要求:当转向轮达到最大设计转角时,转向盘总转数不宜超过5圈,而转向盘操纵力最大不超过250N。

在保证转向性能的前提下,尽可能降低转向系统的动力消耗。转向系统是安全件,如果不能转向或失去控制就会发生车毁人亡的事故。因此转向系统应具有故障预警功能,当计算机控制系统或助力系统发生故障时,转向系统仍然应保留人力转向功能。

从道路表面传来的冲击应能传达到转向盘上,增加驾驶人的路感,但不能太大,要使驾驶人的感觉是舒适的。在转向后,转向盘应当能自动回到直线行驶的位置,回转的速度要平稳、适当。使残留的角速度尽可能小。低速或停车时,转动转向盘不能太费力,高速行驶时,又不能感觉到转向盘上的力太小而有发“飘”的感觉,因此要求转向盘上的力最好能随车速变化,同时要求驾驶人能清楚地感觉到转向盘的位置,感觉到操纵转向盘的角度与汽车行驶轨迹的对应关系,具有很好的直线行驶稳定性和高速行驶的路感。转向必须灵活、平顺,具有很好的随动性,能够安全行驶在狭窄、连续转弯的弯道上。

4.动力转向系统的分类

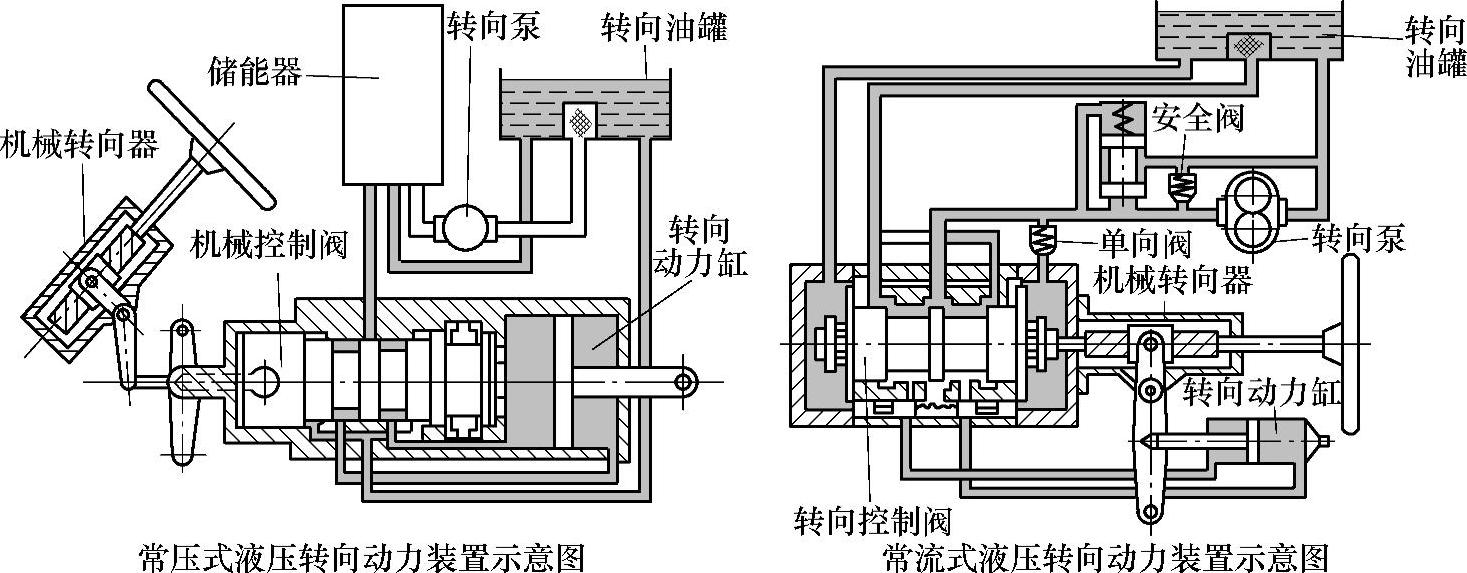

动力转向系统归纳起来有液压式动力转向系统、电子控制式液压动力转向系统和电动动力转向系统三类。机械式的液压动力转向系统一般由液压泵、油管、压力流量控制阀体、V带、储油罐等部件构成。无论车是否转向,这套系统都要工作,而且在大转向车速较低时,需要液压泵输出更大的功率以获得比较大的助力。同时机械式液压动力转向的整个系统行车时为保持压力,不论是否需要转向助力,系统总要处于工作状态,故能耗较高。传统液压式动力转向系统一般按液流的形式可分为常流式和常压式两种类型。常流式是指汽车在行驶中,不转动转向盘时,流量控制阀在中间位置,油路保持畅通。常压式是指汽车在行驶中,无论转向盘是否转动,整个液压系统总是一直保持高压。提供不了合适的转向力,即若要保证汽车在停车或低速调头时转向轻便,那么汽车高速行驶时就会感到有“发飘”的感觉;若要保证汽车在高速行驶时操纵有适度手感,那么当其要停车或低速调头时就会感到转向太重,两者不能兼顾。

5.动力转向系统实例

(1)机械液压动力转向系统

1)机械液压动力转向系统的构成。机械液压动力转向由于技术成熟可靠,而且成本低廉,得以被广泛使用。其基本构成如图3-144所示。机械液压动力系统的主要组成有液压泵、油管、压力流体控制阀、V带、储油罐等。这种助力方式是将一部分发动机动力输出转化成液压泵压力,对转向系统施加辅助作用力,从而使车轮转向。

图3-144 机械液压转向构成及液力控制驱动系统

2)机械液压动力转向系统的类型及特点。根据系统内液流方式的不同可以分为常压式液压动力和常流式液压动力,如图3-145所示。常压式液压动力系统的特点是无论转向盘处于正中位置还是转向位置、转向盘保持静止还是在转动,系统管路中的油液总是保持高压状态;而常流式液压转向动力系统的转向油泵虽然始终工作,但液压动力系统不工作时,油泵处于空转状态,管路的负荷要比常压式小,现在大多数液压转向动力系统都采用常流式。可以看到,不管哪种方式,转向泵都是必备部件,它可以将输入的发动机机械能转化为油液的压力。

由于依靠发动机动力来驱动油泵,能耗比较高,所以车辆的行驶动力无形中就被消耗了一部分;液压系统的管路结构非常复杂,各种控制油液的阀门数量繁多,后期的保养维护成本偏高;整套油路经常保持高压状态,使用寿命也会受到影响,这些都是机械液压动力转向系统的缺点。

图3-145 常压式和常流式液力转向动力装置示意图

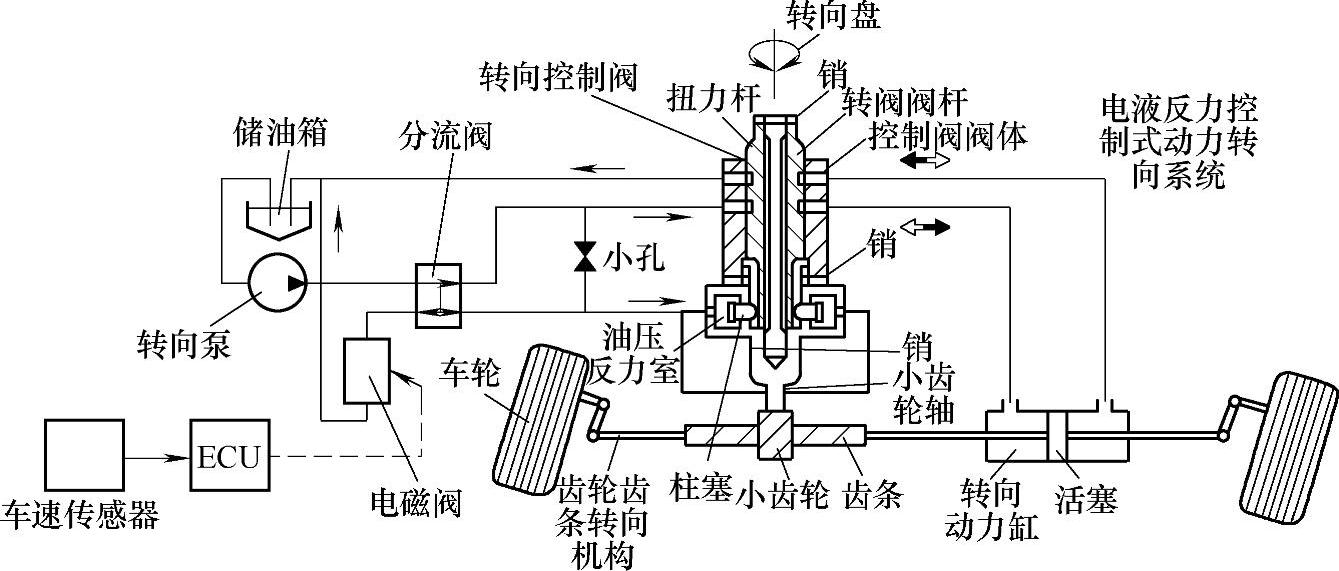

(2)电液反力控制式动力转向系统

1)电液反力控制式动力转向系统组成。电子液压动力的原理与机械液压动力基本相同,不同的是转向泵由电动机驱动,同时动力力度可变。电子液压动力拥有机械液压动力的大部分优点,同时还降低了能耗,反应也更加灵敏,转向动力大小也能根据转角、车速等参数自行调节,更加人性化。

电液反力控制式动力转向系统的组成如图3-146所示。系统中重要的功能元件的作用如下:

图3-146 电液反力控制式动力转向系统的组成

①电磁阀:根据需要开启适当的开度,使油压反力室一侧的油液流回储油箱。电磁阀开度增大时,使作用在柱塞的背压(油压反力室压力)降低,柱塞推动控制阀转阀阀杆的力(反力)较小,因此只需要较小的转向力就可使扭力杆扭转变形,使阀体与阀杆相对转动而实现转向助力作用,电磁阀开启较小时则相反。

②动力转向ECU:ECU根据车速传感器传来的信号,判断汽车是处于停止状态还是处于低速行驶或高速行驶工况,再根据判别出的汽车状态,对电磁线圈的电流进行线性控制,使电磁阀有适当的开度,以控制转向动力的大小。对转动而实现转向动力作用,电磁阀开启较小时则相反。

③固定小孔:把供给转向控制阀的一部分液压油分配到油压反力室一侧。在汽车高速行驶时,由于通过小孔又加了一部分燃油给反力室,进一步加强了柱塞的夹紧力,使得此时的转向力相对于转向角呈线性增加,从而获得高速行驶时的稳定转向操纵感。

④分流阀:根据有关传感器的信号作出最佳助力转向力判断,并将来自转向泵的油液向控制阀一侧和电磁阀一侧分流,按照车速和转向要求,改变控制阀一侧和电磁阀一侧的油压,确保电磁阀一侧具有稳定的油液流量。

⑤扭力杆的上端与转阀阀杆用销子刚性地连接在一起,下端与控制阀阀体用销子相连,小齿轮轴的上端通过销子与控制阀阀体相连,转向时,转向盘上的转向力通过扭力杆传递给小齿轮轴。

⑥转向泵:由发动机驱动,用于提供助力转向所需的液压油。

2)反力控制式动力转向系统的工作过程。当转向力增大,扭力杆发生扭转变形时,控制阀阀体与转阀阀杆之间将发生相对转动,使两阀的通道口相互连通,扭力杆的变形角度就越大,转阀中工作油液通道的截面积就越大,助力就越大。汽车低速行驶或者大转弯时,流经电磁线圈的电流较大,电磁阀的开启角度较大,经分流阀分流后的油液通过电磁阀返回油箱的油液就较多,因此作用在反力室的油压就较小,柱塞上的油压较小,这时作用在控制阀轴上的反力也较小,因此反力油压形成的阻力矩较小。由于阻力矩较小,转向盘只需要用较小的力就可以使扭力杆发生较大的变形,转向助力较大。流经电磁线圈的电流较小,电磁阀的开启角度较小,经分流阀分流后的油液通过电磁阀返回油箱的油液就较少,作用在反力室的油压就较大,柱塞上的油压较大,这时作用在控制阀轴上的反力也较大,因此反力油压形成的阻力矩较大。由于阻力矩较大,输入同样的力,使扭力杆发生变形较小,转向助力较小。旋转阀与控制阀相互连通的通道口开度也减小,助力较小。液压式助力转向系统的不足是:结构复杂,功率消耗大,容易产生泄漏,转向力不易有效控制。

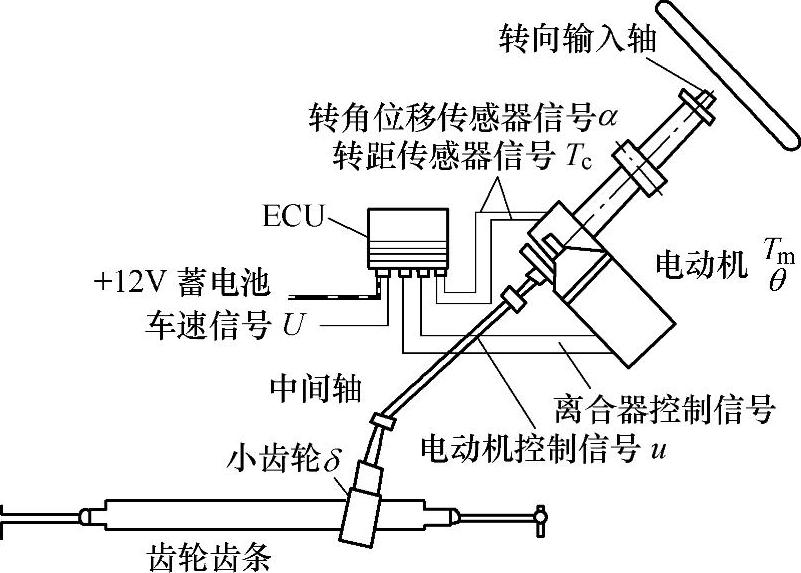

(3)电动动力转向系统

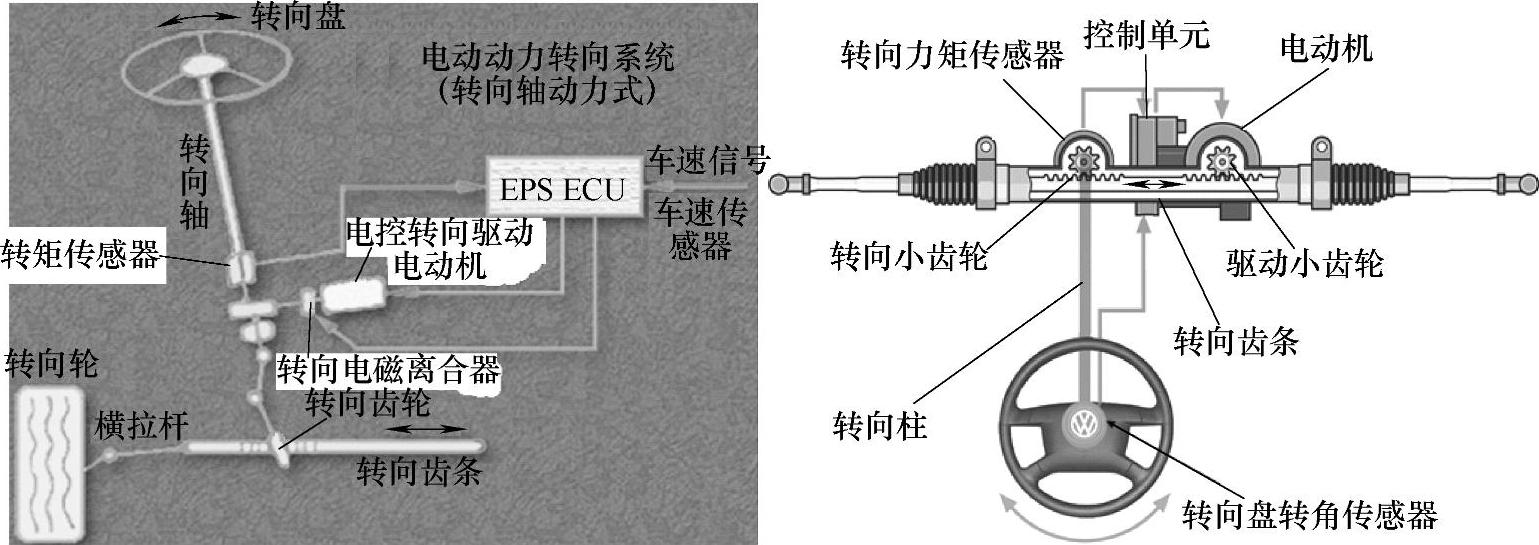

1)电动动力转向系统的特点。电动动力转向系统的最大特点就是能实现“精确转向”,它能够在汽车转向过程中根据不同车速和转向盘转动的快慢,精确提供各种行驶路况下的最佳转向助力,减小由路面不平引起的对转向系统的扰动。不但可以减轻低速行驶时的转向操纵力,而且可大大提高高速行驶时的操纵稳定性,并能精确实现人们预先设置的在不同车速、不同转弯角度所需要的转向助力。通过控制助力电动机,可降低高速行驶时的转向助力,增大转向手力,解决高速发飘问题,成本相对较低。不转向时,助力电动机不工作,当转向盘转动时,与转向轴相连的转矩传感器不断地测出作用于转向轴上的力矩,并将力矩转换为电信号,车速传感器产生车速信号,ECU(电控单元)根据这两个信号,经过运算处理后,向离合器和电动机发出控制指令,即输出一个适合的电流,在离合器接合的同时,使电动机产生一个转矩,转矩经过减速机构减速增矩后施加在输出轴上,输出轴的下端与齿轮齿条式转向器总成中的小齿轮相连,于是由电动机发出的转矩最后通过齿轮齿条式转向器施加到汽车的转向机构上,使之得到一个与工况相适应的转向助力。电控电动式转向器的构成如图3-147所示。

2)电动动力转向系统的构成。电动动力转向系统的构成如图3-148所示,系统中重要功能元件的作用如下:

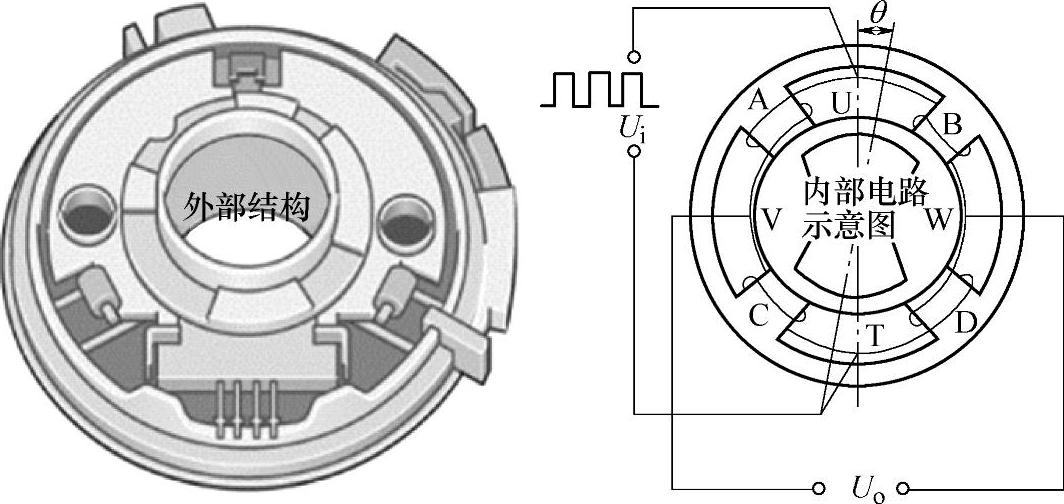

①转矩传感器。转矩传感器用于检测作用于转向盘上转矩信号的大小。目前采用较多的是扭杆式电位计传感器,它是在转向轴位置加一根扭杆,通过扭杆检测输入轴与输出轴的相对扭转位移得到转矩。用磁性材料构成的定子和转子可以形成闭合的回路,线圈A、B、C、D分别绕在极靴上,构成一个桥式回路(转向力矩传感器如图3-149所示)。转向轴扭转变形的扭转角和转矩成正比,所以只要测定转向轴的扭转角,就可间接知道转向力的大小。

图3-147 电控电动式转向器的构成

图3-148 电动动力转向系统的构成

图3-149 转向力矩传感器外形及工作原理

在线圈U、T的两端施加连续的脉冲信号Ui,当转向轴上的转矩为零时,定子和转子的相对转角也为零,电桥平衡,在V和W两端的电位差Uo为零,如果转向轴上存在转矩,定子和转子的相对转角不为零,此时定子和转子间产生角位移θ,电桥失去平衡,在V和W两端出现电位差Uo,其表达式为:Uo=kUiθ

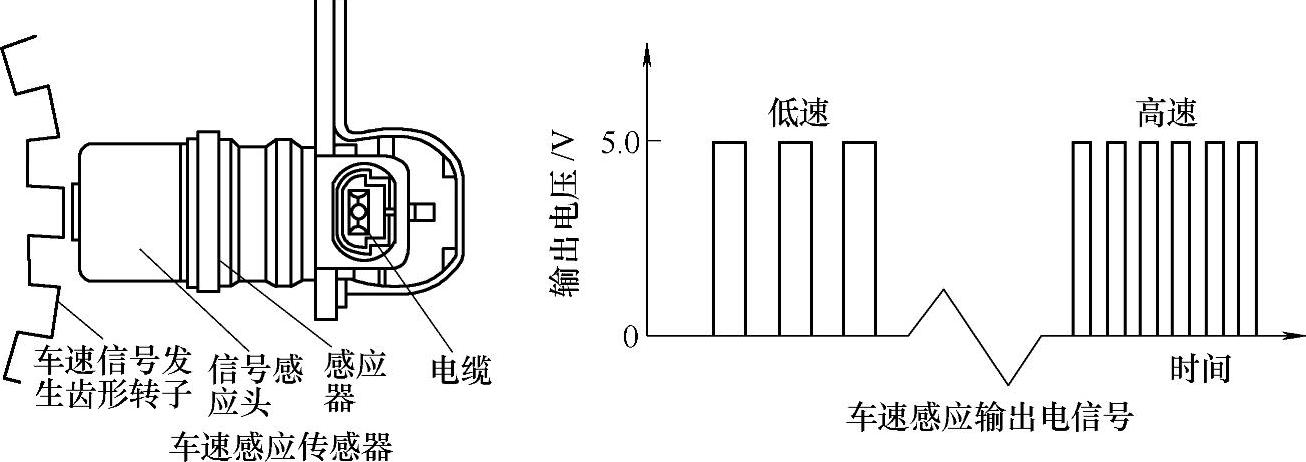

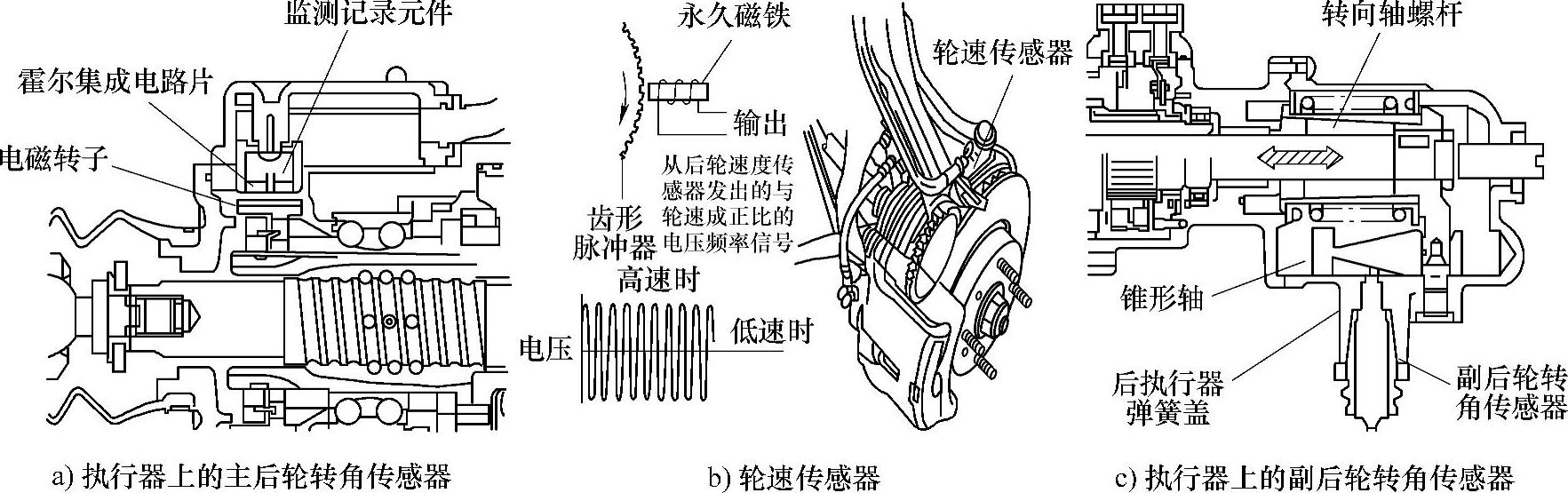

②车速传感器。车速传感器安装在自动变速器的输出轴上,用于检测自动变速器输出轴的转速,根据输出轴转速计算得到汽车的行驶速度。常用电磁感应式车速传感器,主要由永久磁铁和电磁感应线圈两个部分组成。车速传感器及电信号输出变化如图3-150所示,当输出轴转动时,感应转子的齿不断地靠近和离开车速传感器,使感应线圈内的磁通发生变化,从而产生交流感应电压,车速越高,输出轴转速越高,感应电压脉冲频率就越高。ECU根据脉冲信号的频率,计算出输出轴的转速,再进一步转换成车速。

图3-150 车速传感器及电信号输出变化(https://www.xing528.com)

③EPS(电动动力转向)的动力源是电动机。其功能是根据ECU的指令产生相应的输出转矩,是电动机影响EPS性能的主要因素之一。通常采用无刷永磁式直流电动机。要求低速转矩大、波动小、惯量小、尺寸小、质量小、可靠性高、控制性能好。

图3-151 转向驱动电动机正反转控制电路

车轮的左右转动需要转向驱动电动机的正反转来完成。电动机的正反转由如图3-151转向驱动电动机正反转控制电路所示电路来控制,图中电路a1和a2端为触发信号端,从ECU的D/A转换器得到的直流信号输入到a1和a2端,用以触发电动机产生正反转。当a1端得到输入信号时,晶体管VT3导通,VT2得到基极电流而导通。电动机有电流流过正转。当a2端得到输入信号时,晶体管VT4导通,VT1得到基极电流而导通。电动机有反向电流流过反转。控制触发信号端电流的大小,就可以控制电动机通过电流的大小。

④离合器。采用干式电磁离合器,保证EPS在预先设定的车速范围内闭合,当车速超过设定车速范围时,离合器断开,电动机不再提供助力,转入手动转向状态,另外当电动机发生故障时,离合器将自动断开。车速超过30km/h时,EPS不工作。

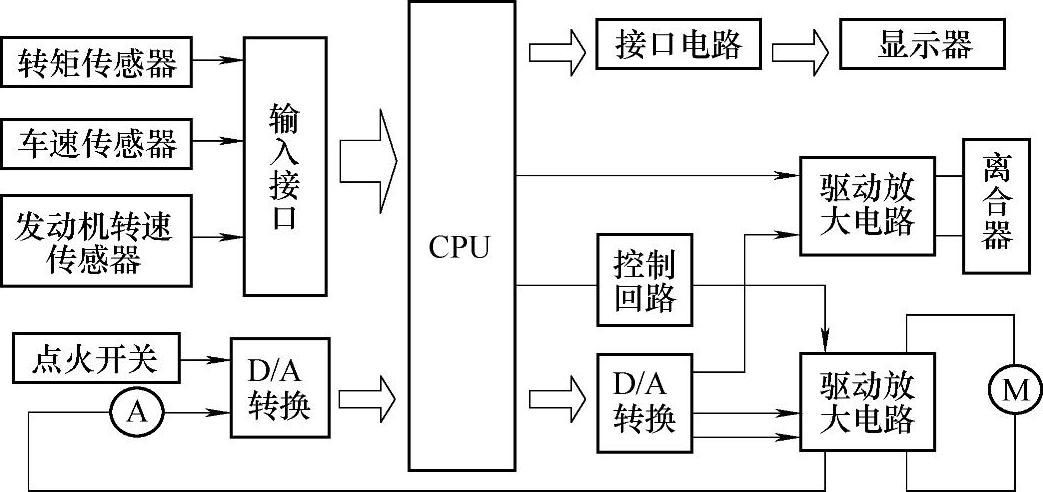

⑤ECU。ECU(电子控制单元)根据车速、转向力及转向角等参数,计算得到最佳的转向动力转矩,并向转向电动机输出电流控制信号,使转向机构得到一个与汽车工况相适应的转向作用力。从而实现最佳的转向动力控制。控制系统如图3-152所示。发动机转速传感器:确定发动机的工况,当处于怠速工况时,电动动力转向系统不工作。转矩传感器:检测转向轴转矩的大小和转动的方向。转矩传感器信号和车速信号同时输入到ECU,ECU根据这些信号确定助力转矩的大小和方向。

图3-152 ECU控制系统

3)电动动力转向的精确转向实现过程。ECU控制系统如图3-152所示,工作时,ECU控制指令经D/A转换接口送入电动机和离合器的驱动放大电路,以控制电动机电流的大小和方向以及离合器的离合。电动机的电流经放大电路、电流表及A/D转换接口反馈给ECU,ECU将此与按ECU指令应给的电流相比较,若有差值,则予以调整,使两者趋于一致。

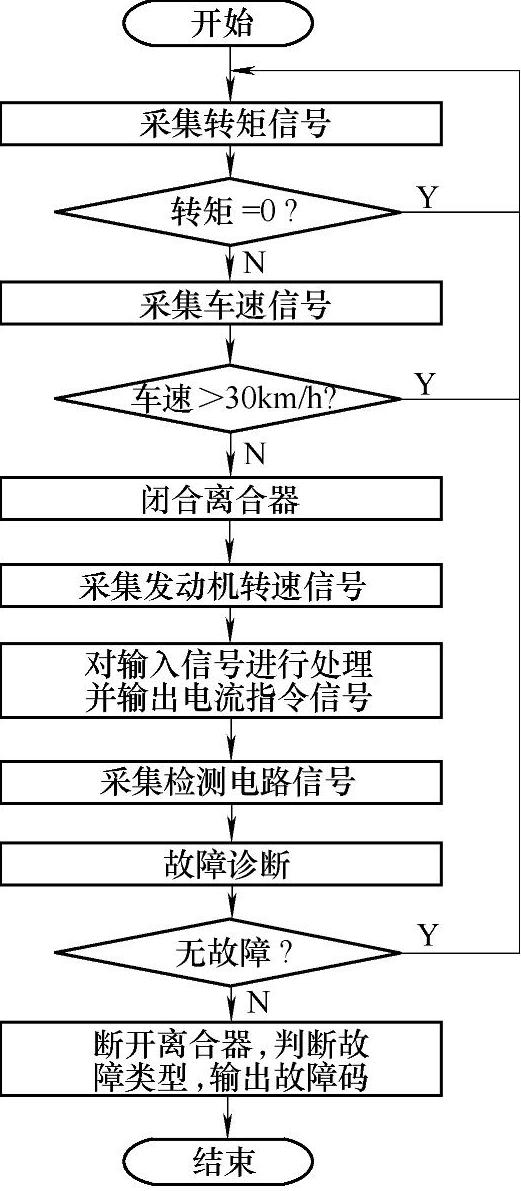

4)电动动力转向系统的控制流程。电动动力转向系统的工作过程控制流程如图3-153所示。

5)电控直接电动动力转向系统的类型。电动动力转向系统利用电动机作为动力源,根据车速和转向参数等由电子控制单元完成助力控制。根据电动机布置位置不同,可分为转向柱助力式、齿轮助力式和齿条助力式三种类型。电控直接电动动力转向系统的类型如图3-154所示。

①转向柱助力式EPS的电动机固定在转向柱的一侧,通过减速机构与转向轴相连,直接驱动转向轴助力转向。

②齿轮助力式EPS的电动机和减速机构及小齿轮相连,直接驱动转向齿轮,实现助力转向。

③齿条助力式EPS的电动机和减速机构直接驱动齿条提供助力。

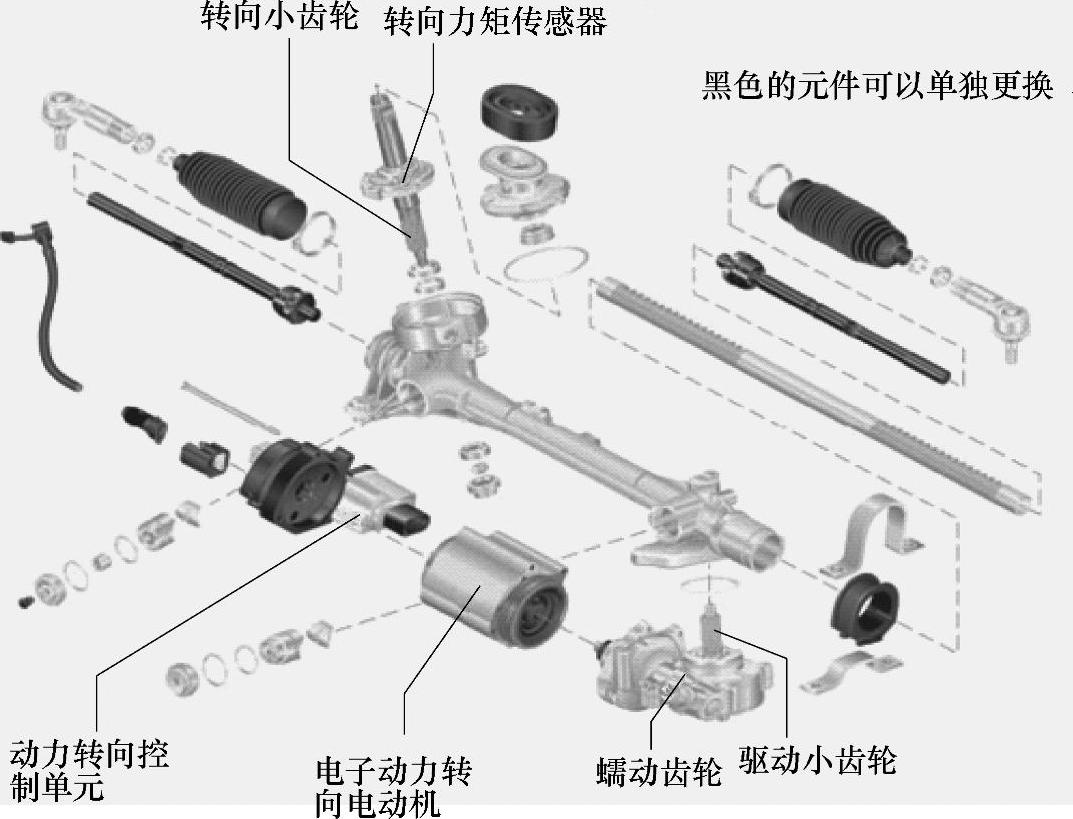

6)电控电动动力转向系统组成元件。电控电动动力转向系统的组成元件如图3-155所示。

图3-153 电动动力转向系统 的控制流程框图

图3-154 电控直接电动动力转向系统的类型

图3-155 电控电动动力转向系统组成元件

3.2.3.3 四轮转向系统

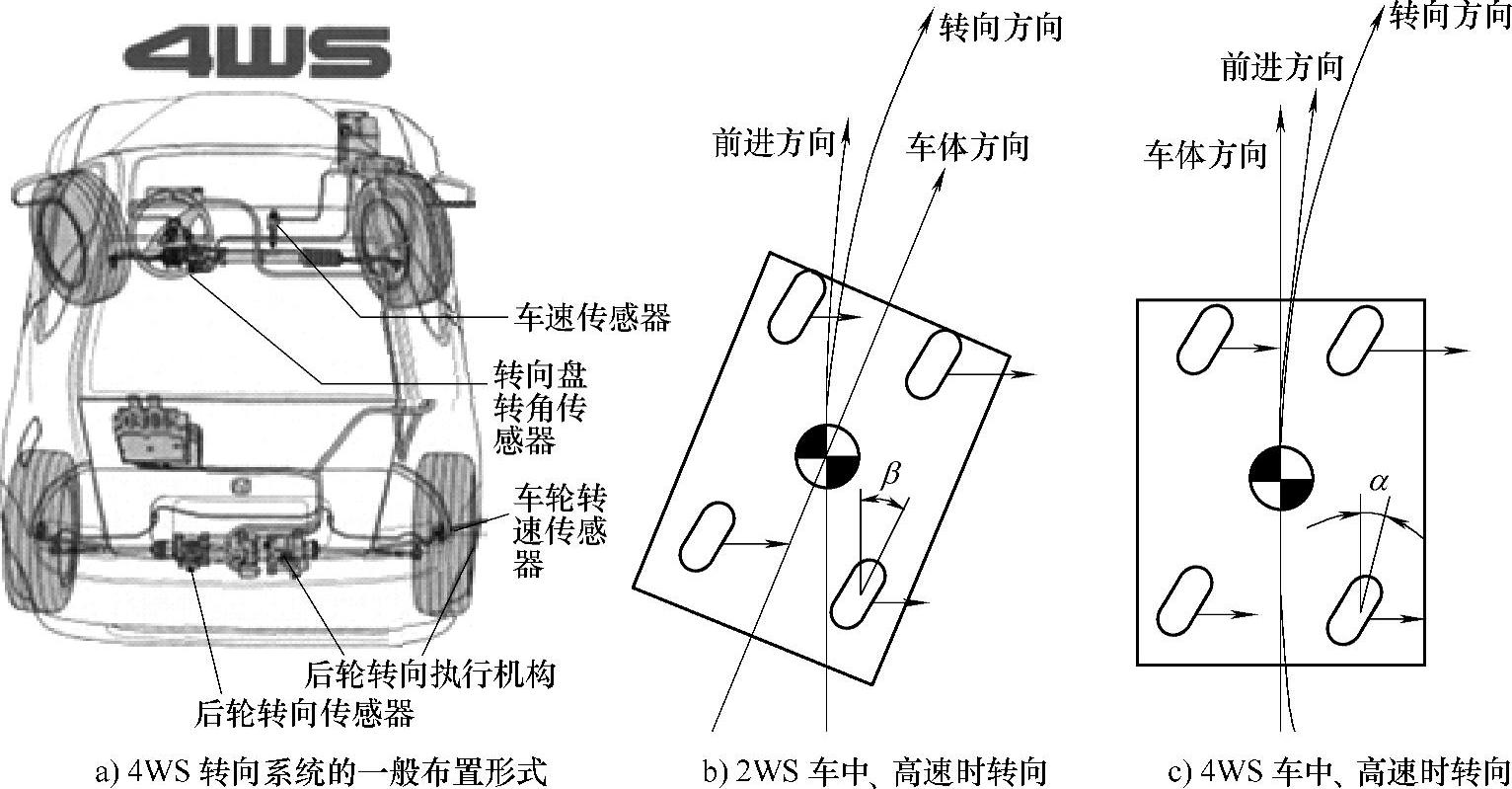

对于四轮汽车来说,目前大多数都是以两个前轮作为转向车轮,这样的转向系统称为两轮转向系统(Two-wheel steering,略作2WS)。为了使汽车具有更好的弯道通过性和操纵稳定性,一些汽车在后桥上也安装了转向系统,前后左右四个车轮均为转向车轮,这样的转向系统称为四轮转向系统(Four-wheel steering或all-wheel steering,略作4WS)。四轮转向越野车如图3-156所示。

图3-156 四轮转向越野车

1.四轮转向(4WS)的特性与类型

汽车采用四轮转向(4WS)系统的目的是:在汽车低速行驶时,依靠逆向转向(前、后车轮的转角方向相反)获得较小的转向半径,增强轿车在高速行驶或者在侧向风力作用下的操纵稳定性,改善低速时的操纵轻便性;在轿车高速行驶时依靠同向转向(前、后车轮的转角方向相同)便于由一个车道向另一个车道的移动调整,减小汽车的横摆运动,使汽车可以高速变换行进路线,若需掉头时可减小调头时的转弯半径,提高转向时的操纵稳定性。4WS系统的一般布置及2WS车与4WS车中、高速时转向操纵性比较如图3-157所示。在同等条件下2WS车与4WS车在中、高速转向时2WS车的摆动幅度比4WS车大很多,这表明4WS车比2WS车的转向稳定性要好,如图3-157b和图3-157c所示。

图3-157 4WS系统的一般布置及2WS车与4WS车中、高速时转向操纵性比较

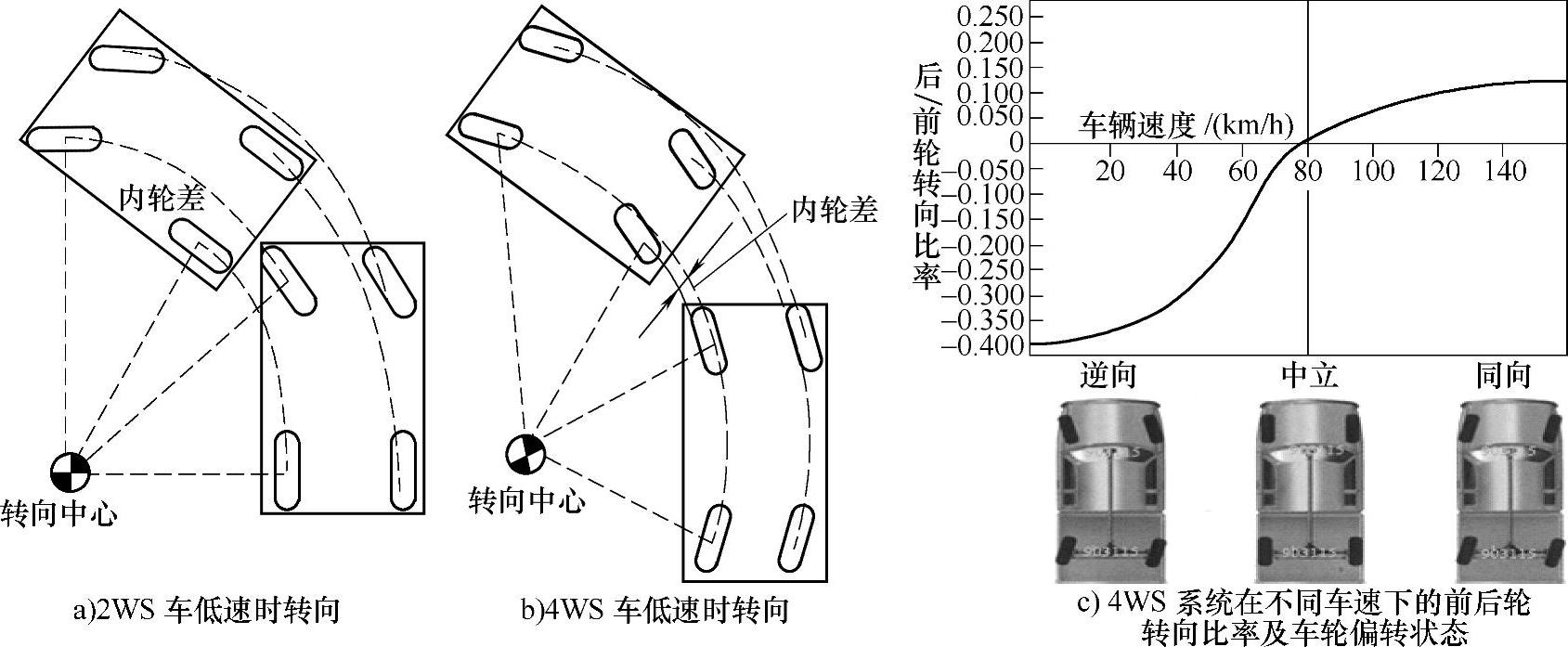

四轮转向车在低速转向时如图3-158a和图3-158b所示,很明显,在同等条件下4WS车的转向内轮差比2WS车的转向内轮差要小,这表明在低速转向时4WS车的转弯半径比2WS车的转弯半径要小,转弯稳定性要好。4WS前轮转向角为δf;后轮转向角为δr;后、前轮转向比率k=δr/δf。

图3-158 2WS车与4WS车低速时转向状况及4WS系统在不同车速下的前后轮偏转状态

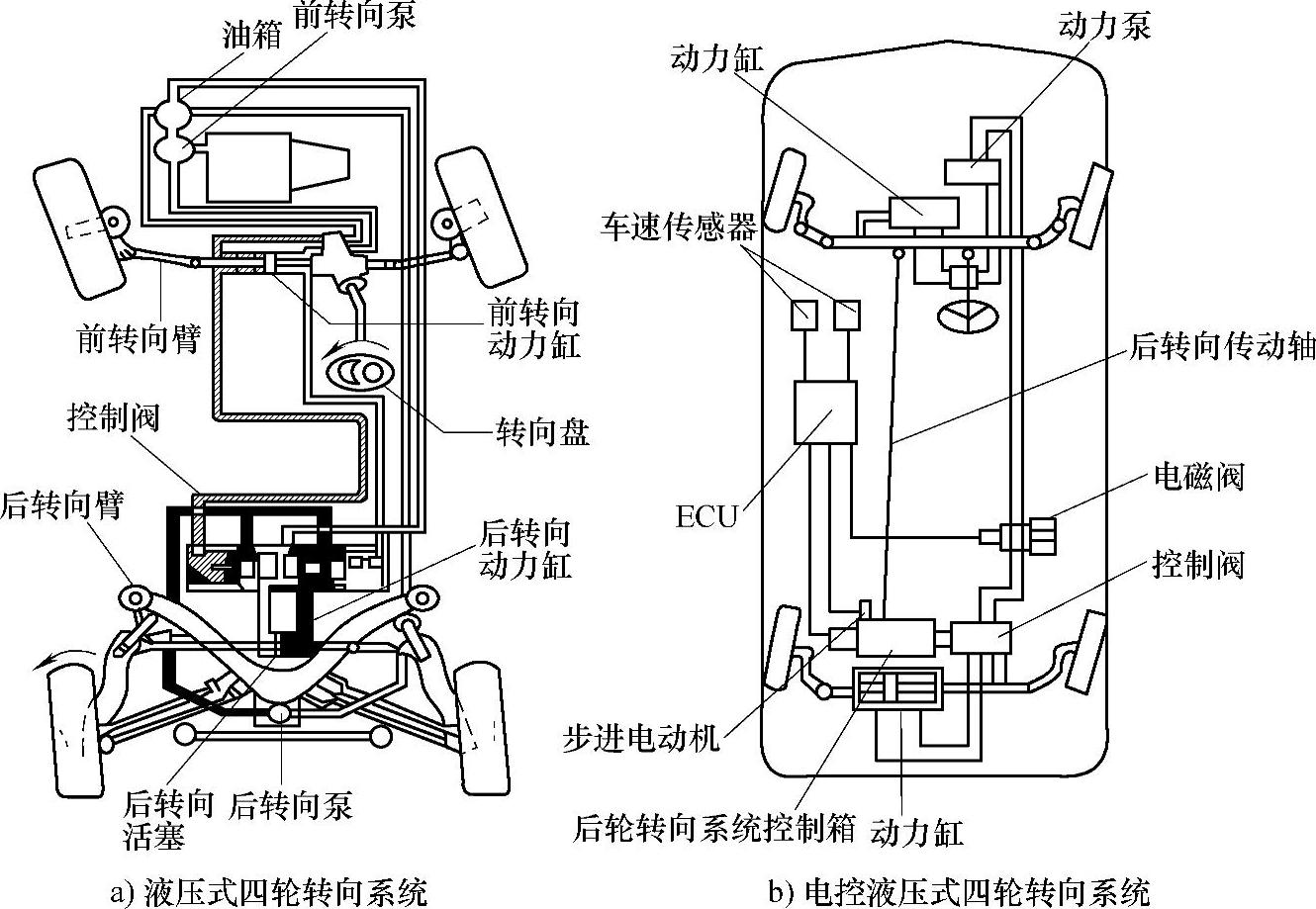

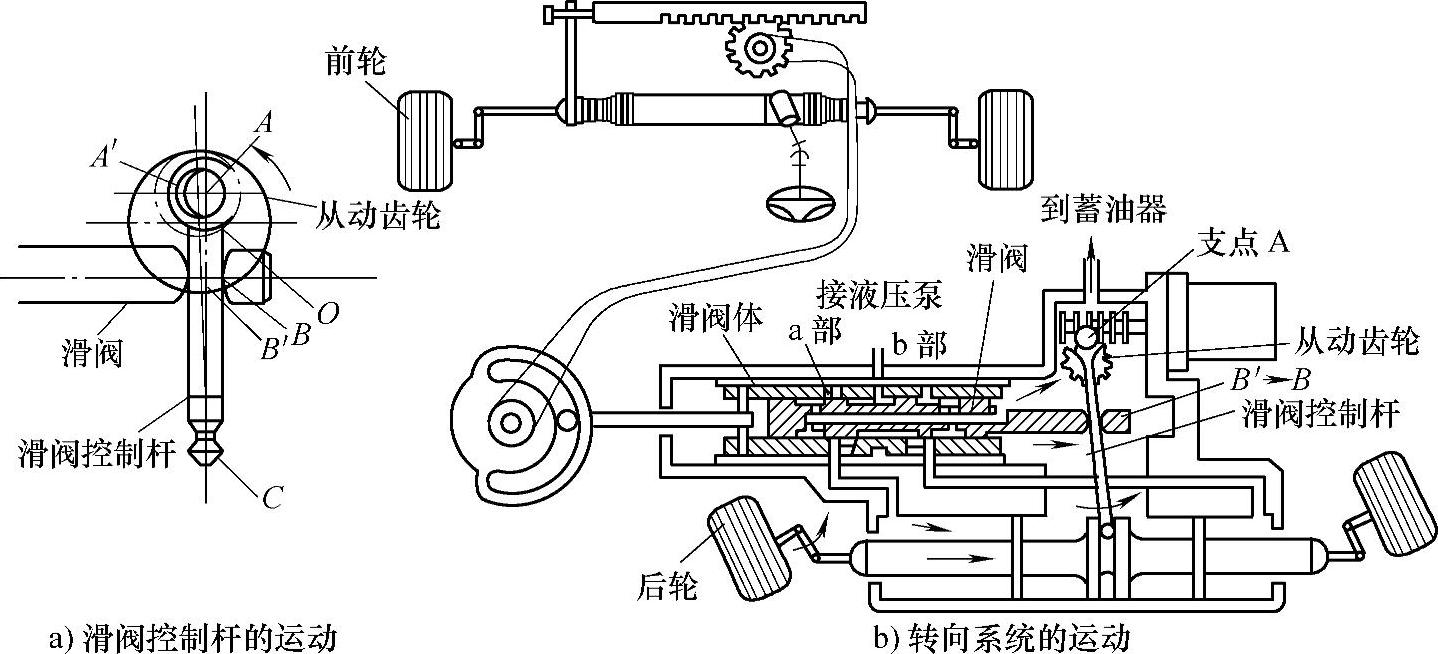

四轮转向轿车的前后轮转向装置之间的联系形式有液压机械式、电控液压式(4WS液压机械式和电控液压式四轮转向系统如图3-159所示)和电子式。目前四轮转向装置已将机械、液压、电子、传感器及微处理机控制技术紧密结合在一起,在很大程度上改善了轿车的转向特性,提高了操纵稳定性。

图3-159 4WS液压机械式和电控液压式四轮转向系统

2.电控四轮转向(4WS)系统

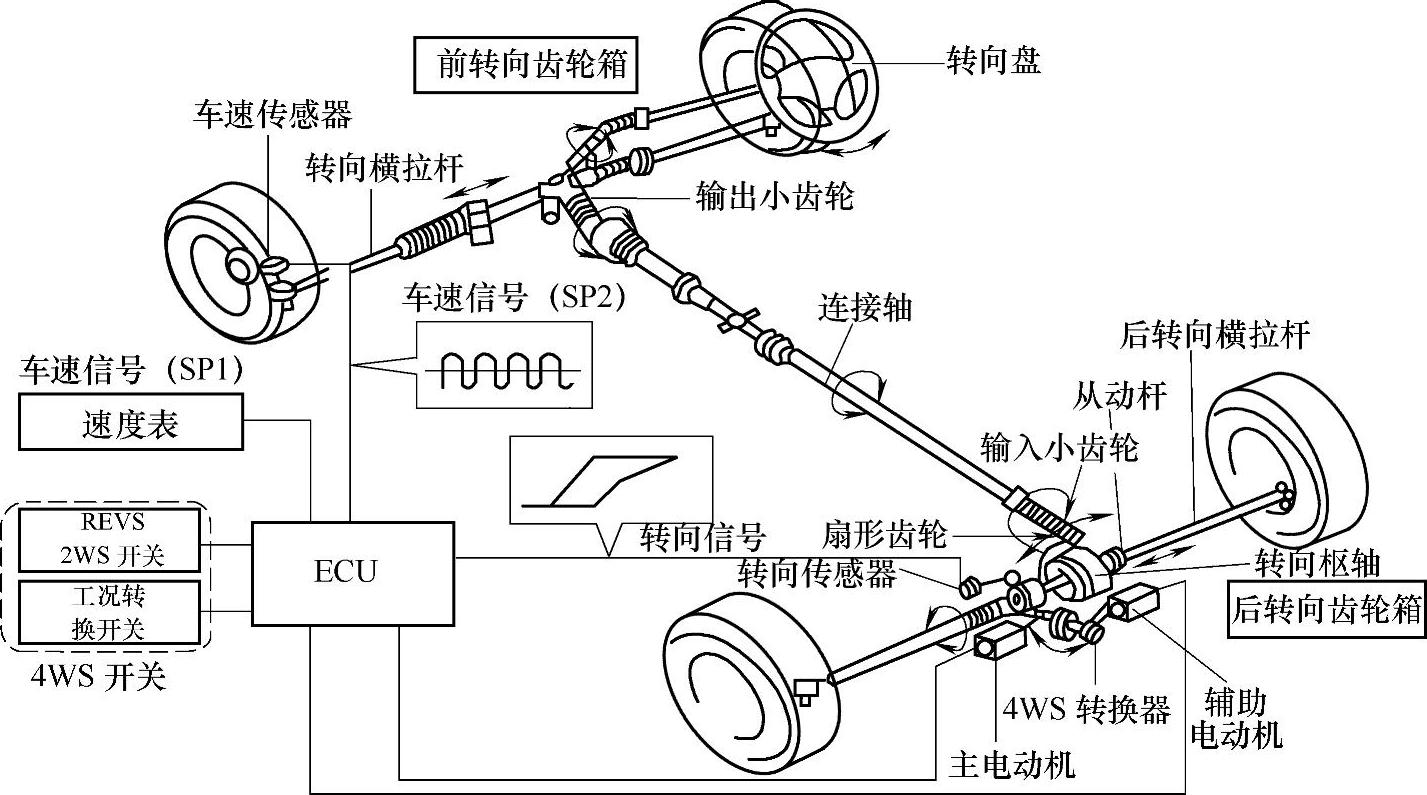

(1)转向角比例控制式4WS系统 所谓转向角比例控制是指使后轮的偏转方向在低速区与前轮的偏转方向相反,在高速区与前轮的偏转方向相同,并同时根据转向盘转向角度和车速情况控制后轮与前轮偏转角度比例。转向角比例控制式四轮转向系统的构成如图3-160所示。

图3-160 转向角比例控制式四轮转向系统的构成

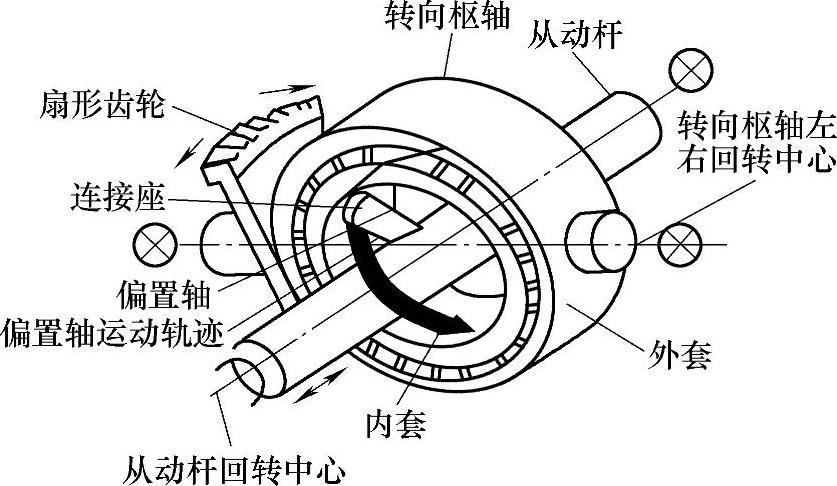

1)系统组成部件:转向枢轴。与前转向机构联动的后转向重要装置转向枢轴的构成如图3-161所示。

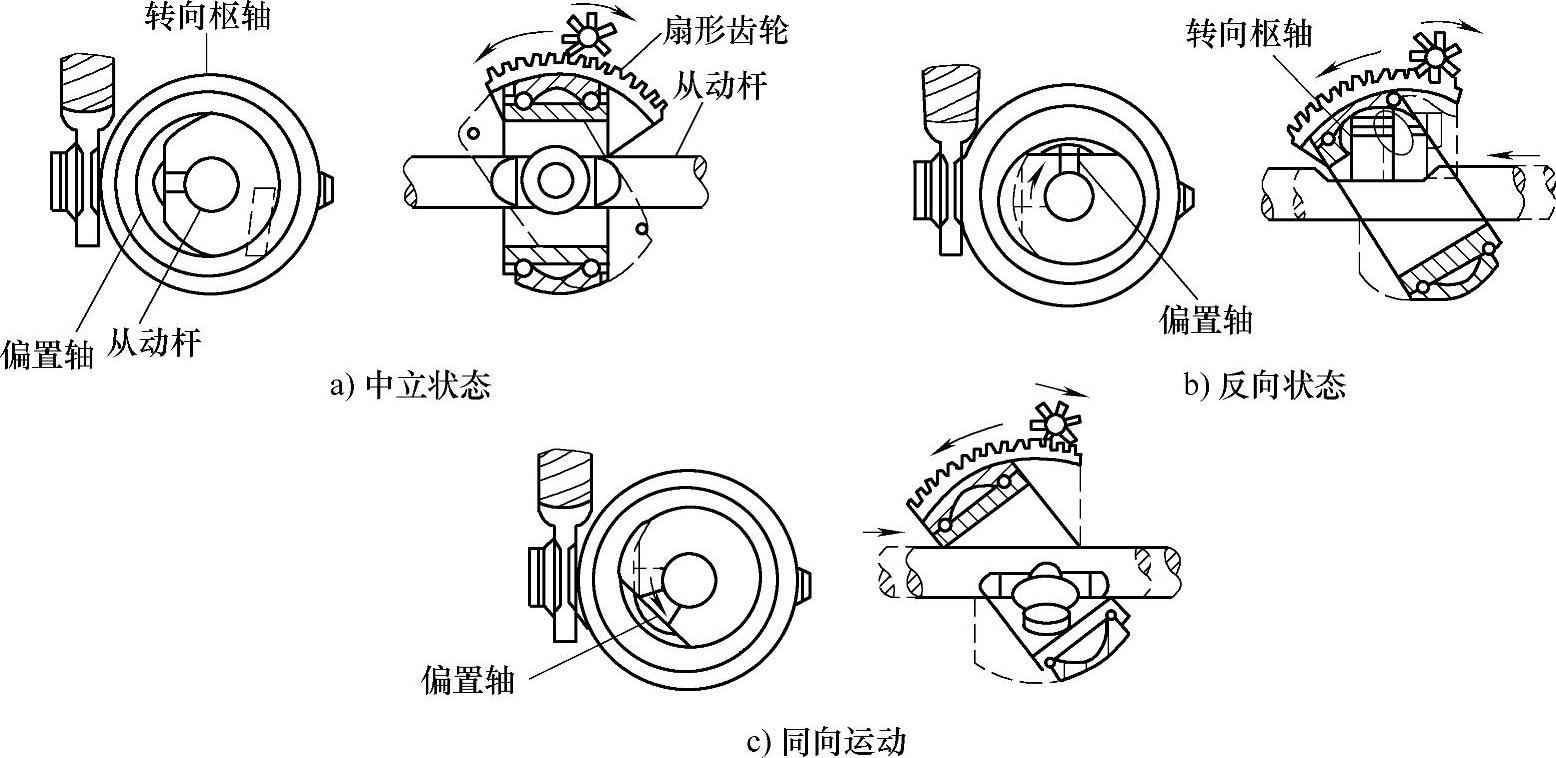

偏置轴与转向枢轴的工作原理如图3-162所示。

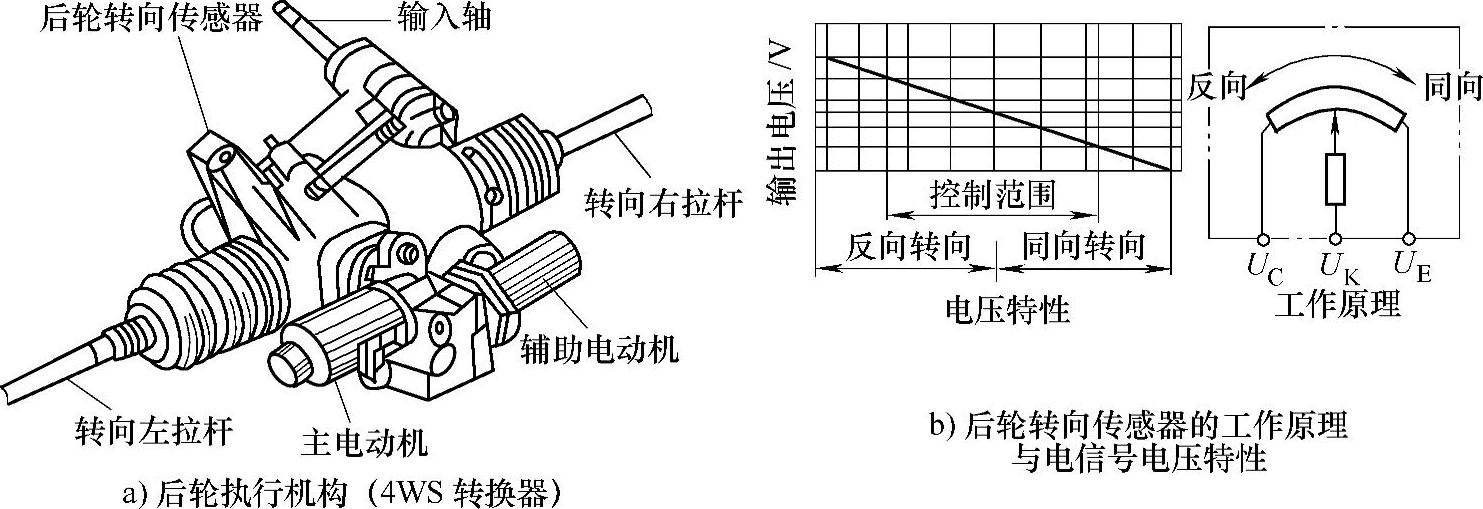

2)4WS转换器。4WS转换器的作用是驱动从动杆转动,实现2WS向4WS方式的转换和后轮转向方向与转向角比例控制。4WS转换器与后轮转向传感器的工作原理及电压特性如图3-163所示。

图3-161 偏置轴与转向枢轴的构造

图3-162 偏置轴与转向枢轴的工作原理示意图

图3-163 4WS转换器与后轮转向传感器的工作原理及电压特性

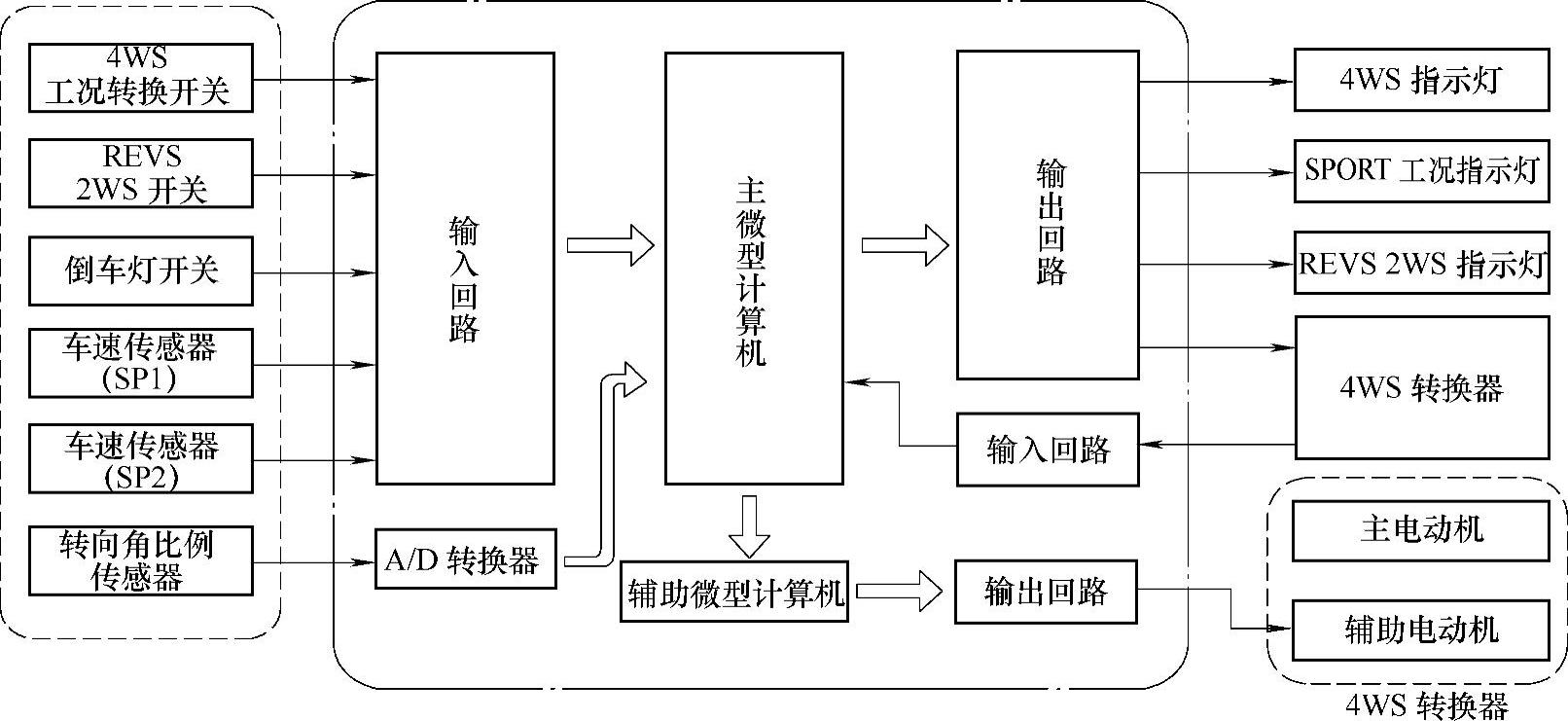

3)转向角比例控制系统。转向角比例控制系统主要由转向ECU、车速传感器、4WS转换开关、转向角比例传感器和4WS转换器等组成,转向ECU是控制中心。其系统构成及工作原理如图3-164所示。

图3-164 转向角比例控制式四轮转向系统的工作原理

(2)系统的主要控制功能

1)转向控制方式的选择。转向角比例控制式四轮转向系统的构成如图3-164所示,当通过2WS选择开关选择2WS方式时,ECU控制4WS转换器使后轮在任何车速下的转向角为零,这是为习惯于前轮转向的驾驶人设置的;在4WS方式下,驾驶人还可根据驾驶习惯和行驶情况通过4WS转换开关进行NORM工况与SPORT工况的变换,对后轮转向角比例控制特性进行选择。

2)转向角比例控制。当选定4WS方式时,ECU根据车速信号和转向角比例传感器信号,计算车速与转向角的实际数值,控制4WS转换器电动机调节后轮转向角控制比例。

3)安全保障功能。当转向控制系统发生故障时,4WS故障警告灯将点亮,并在ECU中记忆故障部位,同时,后备系统实施以下控制。

①当4WS转换器主电动机发生故障时,ECU驱动辅助电动机工作,使后轮以NORM模式与前轮作同向转向运动,并根据车速进行转向角比例控制。

②当车速传感器发生故障时,ECU取SP1和SP2两个车速传感器中输出车速信号高的为依据,控制4WS转换器主电动机仅进行同向转向的转向角比例控制。

③当转向角比例传感器发生故障时,ECU驱动4WS转换器辅助电动机使后轮处于与前轮同向转向最大值,并终止转向角比例控制。如果辅助电动机发生故障,则通过驱动主电动机完成这一控制。

④当ECU出现异常时,4WS辅助电动机驱动后轮至与前轮同向转向最大值位置,以避免后轮处于反向运动状态,并终止转向角比例控制。当后轮处于与前轮同向转向状态时,后轮的最大转向角很小,且有利于确保高速转向时的方向稳定性。

3.横摆角速度比例控制式4WS系统

横摆角速度比例控制是一种能根据检测出的车身横摆角速度来控制后轮转向量的控制方法。它与转向角比例控制相比,具有两方面优点:一是它可以使汽车的车身方向从转向初期开始就与其行进方向保持高度一致;二是它可以通过检测车身横摆角速度感知车身的自转运动。因此,即使有外力(如横向风等)引起车身自转,也能马上感知到,并可迅速通过对后轮的转向控制来抑制自转运动。

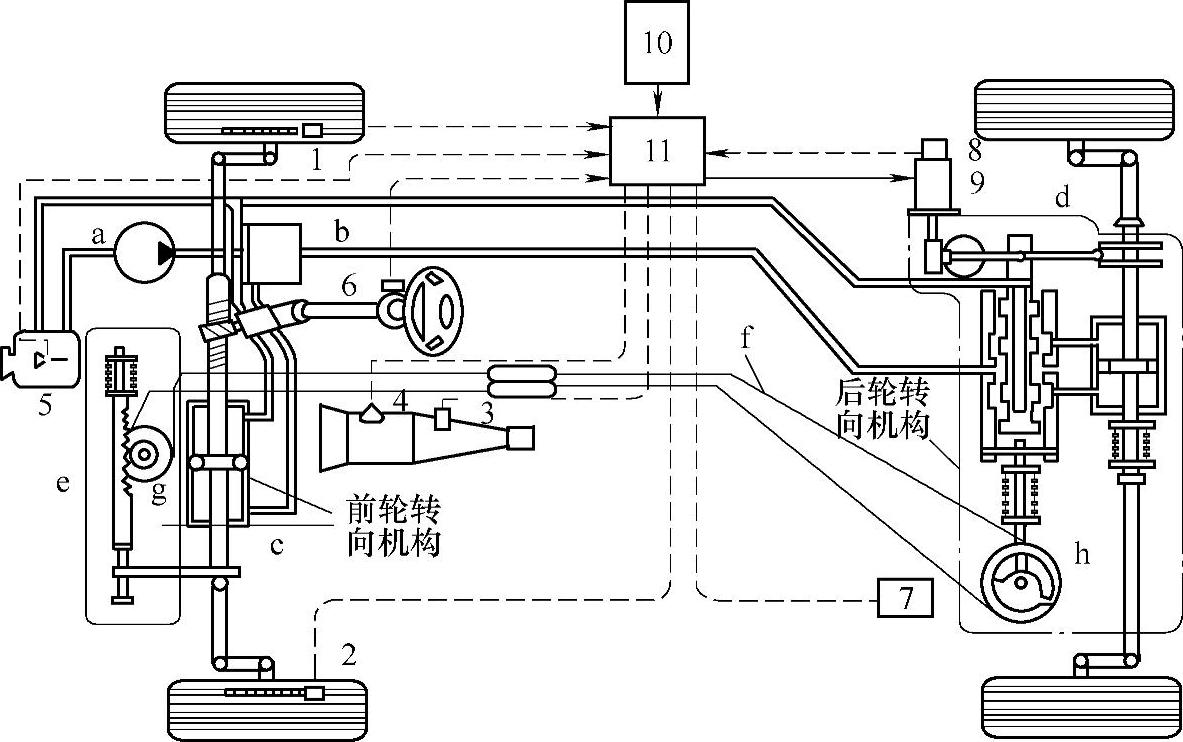

系统组成 横摆角速度比例控制式4WS系统的组成如图3-165所示。

图3-165 横摆角速度比例控制式4WS系统示意图

a—液压泵 b—分流器 c—前动力转向器 d—后转向助力器 e—齿轮和带轮传动机构组件 f—转角传动拉索 g—前带轮 h—后带轮 1、2—轮速传感器 3—车速传感器 4—档位开关 5—油面高度传感器 6—转角传感器 7—横摆角速度传感器 8—电动机转角传感器 9—转向电动机 10—ABS ECU 11—4WS ECU

1)前轮转向机构。4WS前轮转向机构示意图如图3-166所示。

2)后轮转向机构。后轮转向机构的基本组成如图3-167所示。

图3-166 4WS前轮转向机构示意图

图3-167 4WS后轮转向机构示意图

3)后轮转角控制。

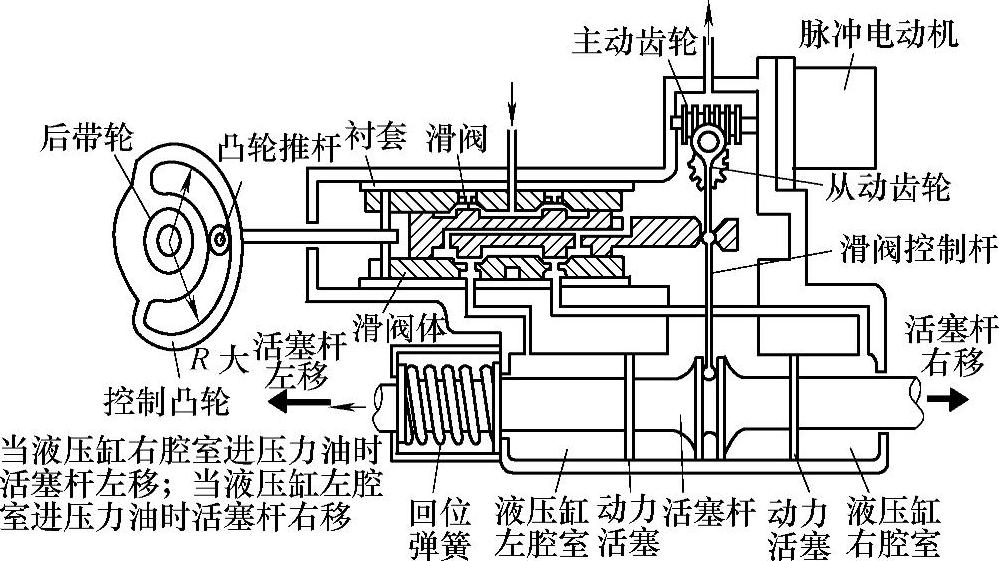

①大转角控制(机械式转向)如图3-168所示。

②4WS小角度转向控制原理示意图如图3-169所示。

除上述纯4轮转向控制外,4WS车还连带有使汽车滑移角为零的控制、受到横向风作用时的控制和ABS(防抱死制动系统)作用的控制,此处不再赘述。

图3-168 4WS大角度转向控制状况

图3-169 4WS小角度转向控制原理示意图

图3-170 电动式电控四轮转向系统构成示意图

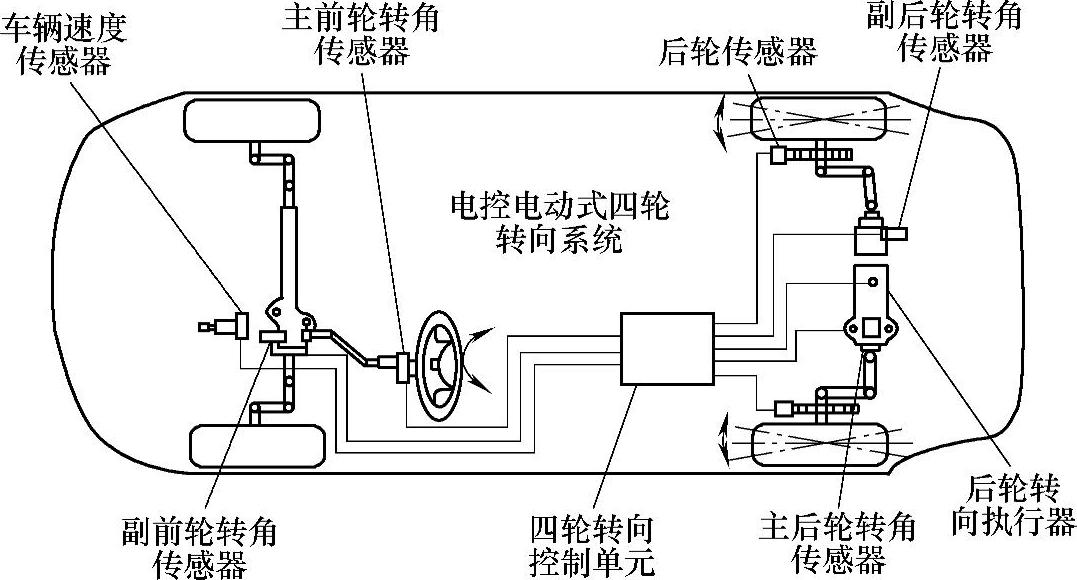

4.电控电动4WS介绍

(1)系统组成 汽车上采用的电动式电控四轮转向系统如图3-170所示。四轮转向控制单元对输入的传感器信息进行分析处理,计算出所需的后轮转向角,并操纵后轮转向执行器电动机使后轮实现正确的转向。在此转向系统中,前轮转向器和后轮转向执行器之间没有任何机械连接装置,四轮转向控制ECU利用转向盘转角、车速和前轮转向角传感信息控制后轮转向角。

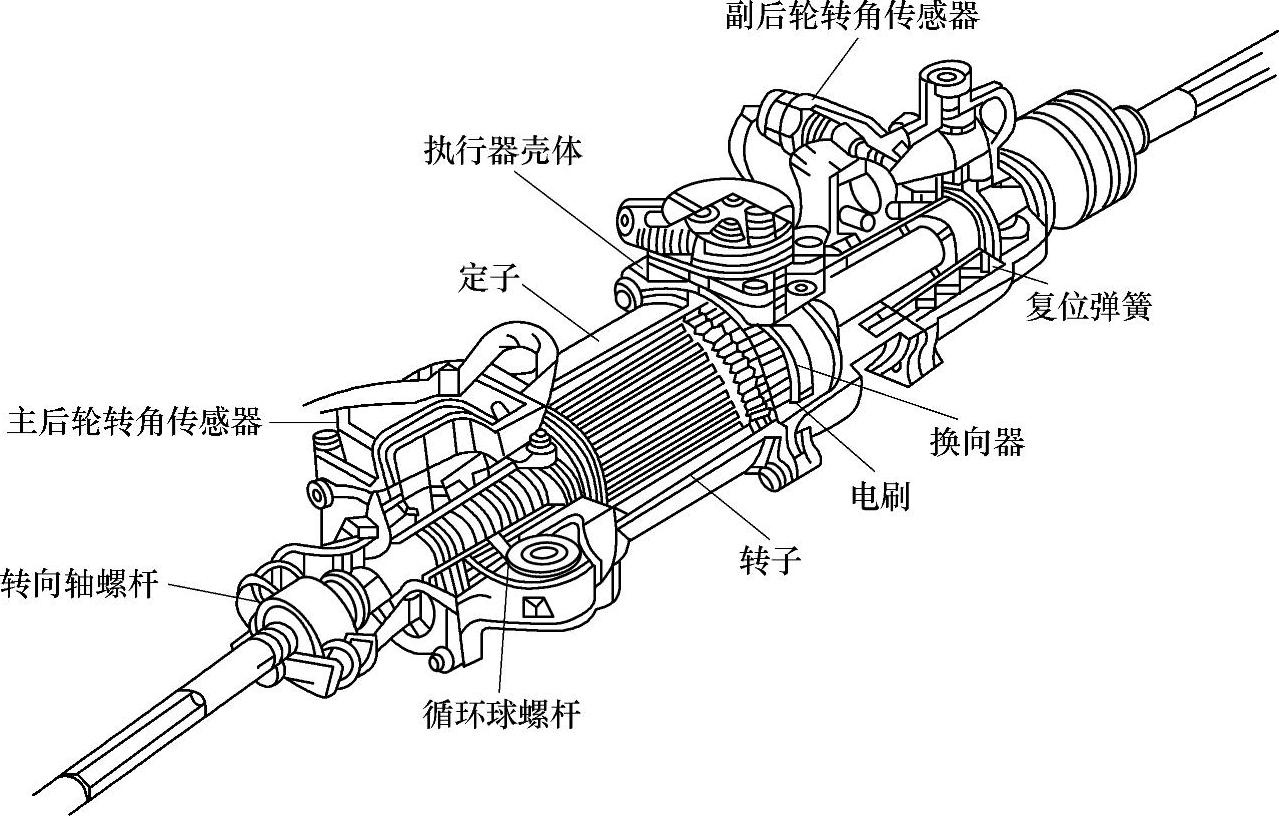

(2)后轮转向执行器 后轮转向执行器的构成如图3-171所示。

图3-171 电控电动式四轮转向车后轮转向执行器总成

(3)重要传感器 后轮转角传感器、前轮转角传感器和车速传感器等如图3-172所示。

图3-172 电控电动式四轮转向车后轮转向执行器上传感器

5.系统的失效保护功能

如果4WS ECU检测到系统出现故障,将使系统转换到失效保护状态。在这种状态下,ECU存入故障码,并接通四轮转向指示灯发出警告。同时,控制ECU切断后轮转向执行器电源,使后轮保持在直行位置,系统回归为2WS特性。为防止后轮转向执行器断电时回正过快而造成方向不稳,ECU在使系统进入保护状态的同时,会施加阻尼力矩,使回正弹簧缓慢地将后转向横拉杆推回到中央位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。