1.燃料系的功用

可燃混合气:按一定比例混合的汽油和空气的混合物。

功用:根据发动机工况配制合适的可燃混合气,供给发动机,在气缸内燃烧做功。

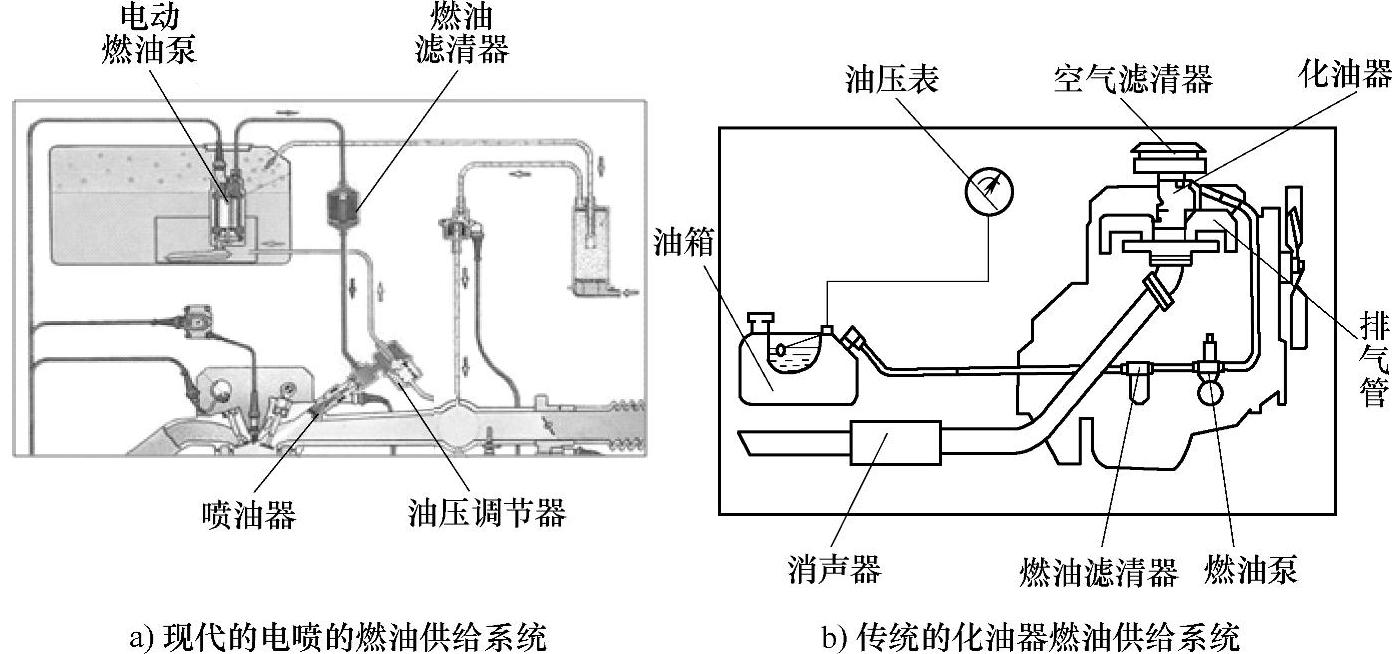

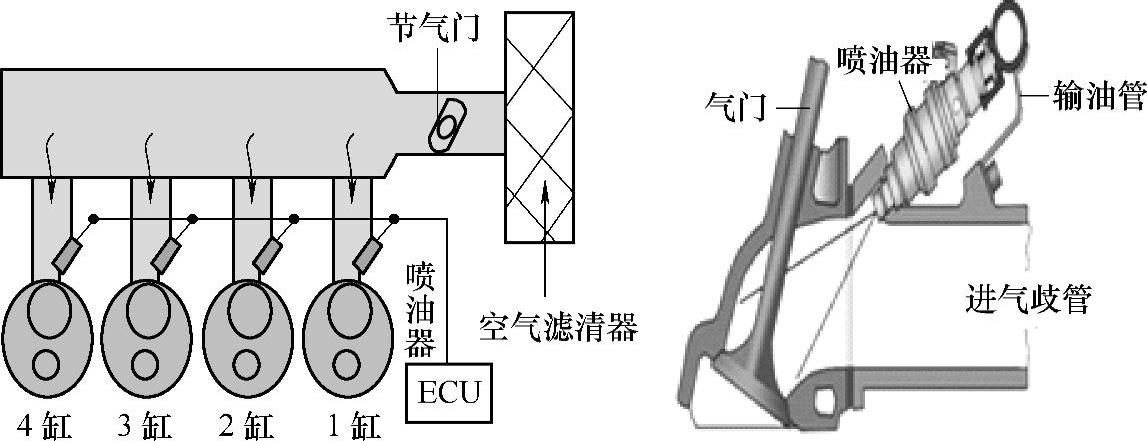

2.现代与传统的汽油发动机燃油供给系统的比较(图2-81)

图2-81 现代与传统的汽油发动机燃油供给系统的比较

传统汽油发动机采用化油器供油,利用空气流经节气门上方喉管处产生真空度,将汽油从浮子室中连续吸出,与高速流动的空气混合后被吸入气缸内。这种方式,主要通过控制节气门开度大小,来控制化油器在不同工况下为发动机配置不同浓度的混合气。这种供油方式采用开环控制方式,参考的因素少,在各种工况下配置的混合气浓度与理想的混合气浓度存在较大误差,如图2-81b所示。

现代电子控制汽油喷射系统简称EFI(Electronic Fuel Injection System),是用电子控制器控制执行机构——喷油器,在合适的时刻供给发动机所需要的汽油量。当发动机运转时,电子控制单元(ECU,Electronic Control Unit)接收多种传感器送来的信息,对这些信息进行处理,并根据专门程序对发动机在各种工况下所需的汽油量进行计算,然后向喷油器发出指令,使喷油器在合适的时刻将汽油直接喷射到发动机的燃烧室或喷入进气管,与空气混合后进入发动机的气缸,如图2-81a所示。

一般而言,与传统的化油器发动机相比,装用电控燃油喷射系统的发动机功率提高5%~10%。燃料消耗降低5%~15%,废气排放量减少20%;由于转矩特性的明显改善,瞬时响应快,汽车的加速性能大大提高,怠速平稳,冷车起动更容易,暖机更迅速。

3.电子控制汽油喷射的优点

电控发动机系统取消了化油器供油系统中的喉管,喷油位置在节气门的下方或缸内,由计算机(ECU)控制喷油器的精准喷射量。与传统的化油器式发动机相比,电喷系统有以下优点:

1)可以提高发动机的充气效率,使各缸混合气分配比较均匀,精确控制各个缸混合气与工况的匹配,从而增加了发动机的功率和转矩。

2)减少油耗和改善排放性。

3)适合全车电子化控制的要求。

4)发动机故障率大大降低。

5)发动机冷起动性和加速性较好。

4.燃油供给系统的基本构成

现代的电喷燃油供给系统主要由三大系统构成,即空气供给系统(气路:空气滤清器、空气流量计、进气压力传感器、节气门体、怠速空气调整体、谐振腔、动力腔、进气歧管等)、燃油供给系统(油路:电动燃油泵、燃油分配管、喷油器、油压调节器、油压缓冲器、冷起动喷油器及热时间开关等)、电子控制系统(电路:燃油供给控制器ECU、电子控制单元、各工况信号电子传感器和电控执行元件等)。

传统的化油器燃油供给系统四大组成装置即汽油供给装置[燃油箱(储存燃油)、燃油泵(泵油)、油管(输送)、燃油滤清器(清洁)]、空气供给装置(空气滤清器,轿车上有的还有进气消声器);可燃混合气形成装置(化油器);可燃混合气供给装置[进气管(把来自化油器的可燃混合气导入气缸)]。

2.6.1.1 汽油的使用特性及发动机工作时对可燃混合气成分的要求

1.可燃混合气成分

可燃混合气是指空气与燃料的混合物,汽油机的可燃混合气“汽油+空气”在化油器内形成,其成分对发动机的动力性与经济性有很大的影响。

空燃比:可燃混合气的成分用过量空气系数α表示。

理论上1kg汽油完全燃烧需要空气14.7kg。

空燃比=14.7 α=1 标准混合气

空燃比<14.7 α<1 浓混合气

空燃比>14.7 α>1 稀混合气

α=0.4 <0.85 0.88 1 1.11 >1.15 1.4

上限 过浓 浓 标准 稀 过稀 下限

2.汽油机各种工况对可燃混合气成分的要求

作为车用汽油机,其工况(负荷和转速)是复杂的,例如,超车、制动、高速行驶、起步或怠速运转、汽车满载爬坡等,工况变化范围很大,负荷可以从0到100%,转速可以从最低到最高。不同工况对混合气的数量和浓度都有不同要求,具体要求如下。

(1)小负荷工况 要求供给较浓混合气,α=0.7~0.9,量少,因为,小负荷时,节气门开度较小,进入气缸内的可燃混合气量较少,而上一循环残留在气缸中的废气在气缸内气体中所占的比例相对较多,不利于燃烧,因此必须供给较浓的可燃混合气。

(2)中负荷工况 要求以经济性为主,混合气成分α=0.9~1.1,量多。发动机大部分工作时间处于中负荷工况,所以以经济性要求为主。中负荷时,节气门开度中等,故应供给接近于相应耗油率最小的α值的混合气,主要是α>1的稀混合气,这样,功率损失不多,节油效果却很显著。(https://www.xing528.com)

(3)全负荷工况 要求发出最大功率Pemax,α=0.85~0.95,量多。汽车需要克服很大阻力(如上陡坡或在艰难路上行驶)时,驾驶人往往需要将加速踏板踩到底,使节气门全开,发动机在全负荷下工作,显然要求发动机能发出尽可能大的功率,即尽量发挥其动力性,而经济性要求居次要地位。故要求供油系统供给Pemax时的α值。

(4)起动工况 要求供给极浓的混合气,α=0.2~0.6,量少。过去为满足汽油发动机在不同的工况下有良好的可燃混合气成分,人们在形成可燃混合气的机械式和电子式化油器上做了大量工作,为早期的汽车发动机的发展做出了很大的贡献,但随着计算机技术的高速发展,人们已经把计算机技术应用到控制汽油发动机在不同的工况下都具有良好的可燃混合气成分上去了,即电控燃油喷射系统,使得汽油发动机工作时燃料燃烧得更充分,排气污染也相应有所缓解,并且一举把应用了多年的化油器送进了历史博物馆(它们之间系统构成的比较如图2-81所示)。以下我们在介绍发动机供油系统时将专指发动机电控燃油喷射系统。

2.6.1.2 电控燃油喷射系统的类型

1.电控汽油喷射原理

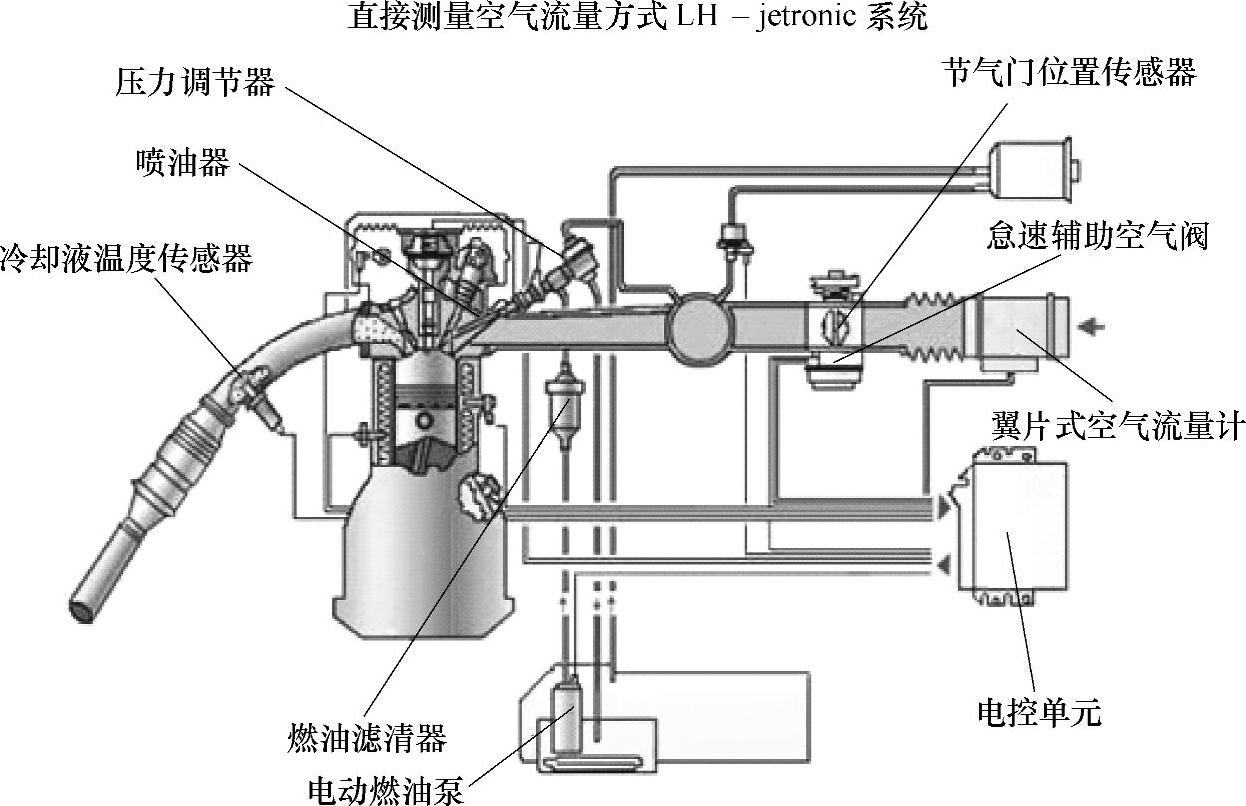

电控汽油喷射是采用电控喷油器,根据发动机运行工况和使用条件用喷油器将适量的汽油喷入进气管、进气道或气缸内,实现对发动机油量的精确控制,提高汽油雾化质量,改进燃烧,改善汽油机性能。电喷发动机的电喷系统的实质就是一种新型的汽油供给系统。传统的化油器利用空气流动时在节气门上方的喉管处产生负压,将浮子室的汽油连续吸出,经过雾化后输送给发动机,电控汽油喷射系统则是通过采集由传感器传输过来的其所感应到的发动机在各种工况下的大量工况信号,经过ECU判断和处理,计算出燃烧时所需的较佳汽油量,然后将这较佳汽油量的汽油加一定压力经喷油器喷出,供发动机使用。其工作原理如图2-82所示。

图2-82 电喷式发动机原理系统示意图

2.电控燃油喷射系统的类型

(1)按控制原理分

1)机械控制式:喷油器的工作由供油管路中的油压来控制。又称K系统或连续喷射系统。

2)电子控制式:简称EFI。喷油器由电磁驱动,喷油量的大小和时机完全由电控单元控制。

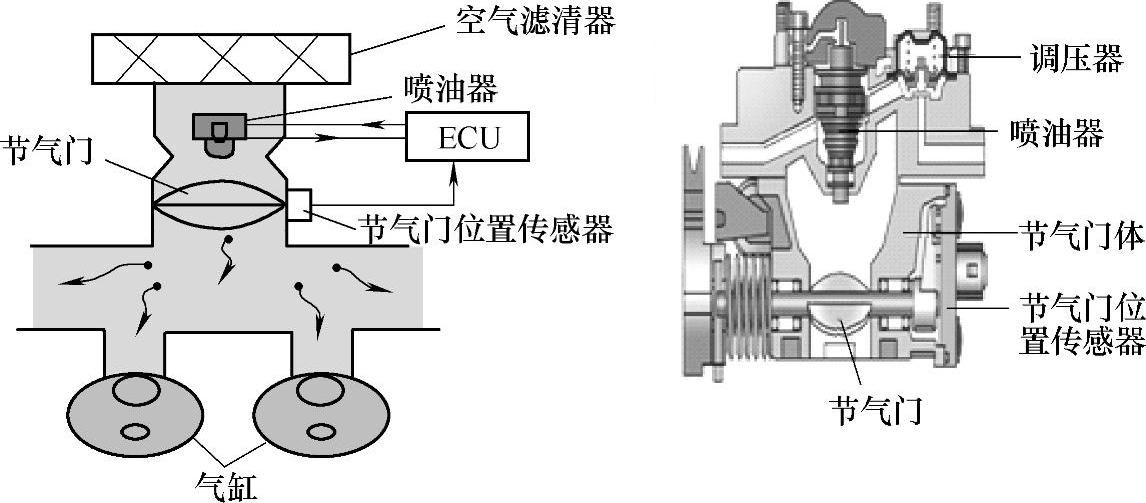

(2)按喷油器的布置分

1)单点式汽油喷射(SPI,如图2-83所示)。单点喷射由1~2个安装在节气门段的喷油器,将燃油喷入进气气流,形成混合气进入进气歧管,再分配到各个气缸中。单点喷射系统结构简单,故障源少,可采用较低的喷油压力(只有0.1MPa),成本低。

图2-83 电控单点电喷示意图

2)多点式汽油喷射(MPI,如图2-84所示)。多点喷射系统是在每缸进气口处装有一只喷油器,由电控单元(ECU)控制顺序地进行分缸单独喷射或分组喷射。控制更为精确,使发动机无论处于何种状态,其过渡过程的响应及燃油经济性都是最佳的。

图2-84 电控多点电喷示意图

(3)按喷油器工作时间来分

1)连续喷射:整个发动机的工作循环都进行喷射。

2)间歇喷射:间歇喷射对每一个气缸的喷射都有一限制的喷射持续期,喷射是在进气过程中的某段时间内进行的,喷射持续时间相应就是所控制的喷油量。对于所有的缸内直接喷射系统和多数进气道喷射系统都采用了间歇喷射的方式。间歇喷射又可分为同时喷射、顺序喷射和分组喷射(图2-85)。

图2-85 间歇喷射示意图

异步喷射:喷油器的开启时间与发动机各缸工作循环之间没有固定的关系。

同步喷射:喷油器的开启时间与发动机各缸工作循环之间保持一定的相对关系。

①顺序喷射:各缸喷油器分别按各自的做功顺序进行喷射,用于精确控制,如图2-85b所示。

②同时喷射:发动机每转一周,所有的气缸喷油器同时喷射一次,每个工作循环喷射两次,如图2-85a所示。

③分组喷射:将气缸分成两组,发动机每转一周只有一组喷油器喷射,两组轮流喷射。如图2-85c所示。

(4)按进气量的测量方式分

1)直接测量:利用空气流量计直接测量吸入进气管的空气流量。

2)间接测量。

①绝对压力测量法:用绝对压力传感器测量进气总管的绝对压力,并由此结合发动机转速计算出进气量,从而确定汽油喷射量。

②节气门开度测量法:用节气门传感器测定节气门开度,并由发动机的转速计算出进气流量,从而确定汽油喷射量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。