4.5.3.1 施工防排水

1.一般要求。

(1)隧道洞口及辅助坑洞(井)口应及时做好排水系统,完善防排水措施。

(2)隧道进洞前应做好洞顶、洞口、辅助坑道口的地面排水系统,防止地表水的下渗和冲刷。对于覆盖层较薄和渗透性强的地层,地表水应及早处理。

(3)边坡、仰坡坡顶的截水沟应结合永久排水系统在洞口开挖前修建,其出水口应防止顺坡面漫流,洞顶截水沟应与路基边沟顺接组成排水系统,应防止水流冲刷弃渣危害农田和水利设施。

2.施工要点。

(1)洞内顺坡排水一般采用临时排水沟,洞内应做到不积水、不泥泞,方便施工和检查。临时排水沟断面应满足隧道中渗漏水和施工废水的需要,并经常清理排水设施,防止淤塞,确保水路畅通。水沟位置应远离边墙,距边墙基脚宜不小于1.5m。

在膨胀岩、土质地层、围岩松软地段等特殊或不良地质地段隧道中,排水不宜直接接触围岩,宜根据需要对排水沟进行铺砌或用管槽代替,排水沟中不得有积水。

采用台阶法施工时,上台阶应在下台阶开挖前架槽(管)将水引排至下台阶排水沟内,横向分幅开挖时应挖横向排水沟将水引至未开挖一侧,严禁漫流浸泡下台阶基坑。

(2)对于反坡排水的隧道,可根据距离、坡度、水量和设备等因素布置排水管道,或一次或分段接力将水排出洞外。接力排水时应在掌子面设置临时集水坑,并每隔200m设置集水坑,通过水泵逐级抽排至洞口,其机械排水能力不小于估算的地下水量的1.5倍。

(3)洞内水量较大时的处理措施。

①洞内有大面积渗漏水和股水时,宜集中汇流引排。可采用钻孔集中汇流引排,并将钻孔位置、数量、孔径、深度、方向和渗水量等作详细记录,在确定衬砌拱墙背后排水设施时应考虑上述因素。

②在地下水发育的易溶性岩层中施工,为防止水囊、暗河及高压涌水的突然出现开挖工作面上应布设超前钻孔,并制定防止涌水的安全措施。

③明挖基坑和隧道洞口处,应保持地下水位稳定在基底开挖线0.5m以下,必要时采取降水措施。如洞内涌水或地下水位较高时,可采用井点降水法和深井降水法处理。

④加强地质超前预报工作,制订防涌(突)水的安全预案,落实各项安全救援措施。

4.5.3.2 结构防排水

1.一般要求。

(1)防排水材料应符合国家、行业标准,满足设计要求,并有出场合格证明,不得使用有毒、污染环境的材料。

(2)防排水外购材料质量要求:

①为确保隧道营运期间有良好的防水效果,高速公路隧道防水卷材不宜使用复合片,可采用均质片+无纺土工布的防水层结构形式或者直接采用点粘片。

②均质片、点粘片的母材厚度(不包含无纺土工布)不宜小于1.5mm;无纺土工布规格不低于300g/m2。

③防水板宜选用高分子材料且透明或半透明,一般幅宽为2~4m,耐刺穿性好、柔性好、耐久性好。

④由于隧道存在基面凹凸不平的特殊性,对隧道防水卷材的指标要求高于其他工程,施工单位在选材时应优先选择物理性能指标高的防水卷材。应具有耐老化、耐细菌腐蚀、有足够强度及延伸率、易操作、易焊接且焊接时无毒气的特点。

⑤防水板、土工布、止水带、塑料排水盲沟、PVC排水管等特殊材料应由监理工程师统一现场抽检,执行“盲样”送检的制度。送检的检验项目至少应包括规格尺寸、外观质量、常温拉伸强度、常温扯断伸长率、撕裂强度、低温弯折、不透水性能。

2.施工要点。

(1)施工工序。

隧道结构防排水施工工序见图4-54。

图4-54 隧道结构防排水施工工序图

(2)衬砌背后防排水。

①衬砌背后防排水设施有纵、横、环向盲管,中心排水管(沟)等,应配合衬砌进行施工,施工时既要防止因漏水面造成浆液流失,还要注意灌注混凝土或压浆时,浆液不得浸入沟管内,确保预埋的透水盲内不被堵塞:并注意排水孔道的连接,以形成一个有机、通畅的排水系统。

②排水盲管的材质、直径,透水孔的规格、间距应符合设计及有关标准、规范的规定;在地下水较大的地段应适当加密;环向排水盲管应紧贴支护表面或渗水岩壁安设,排水盲管布置应圆不应起伏不平。

③排水管系统应按设计连通形成完整的排水系统。管路连接应采用变径三通方式,连接牢固、畅通,安装坡度符合设计要求。纵向排水管与三通接头连接后,要用土工布进行包裹。要做好纵向排水管的高程控制,确保排水通畅。

④拱脚的横向排水管要能够及时有效地将二衬背后的水排入边沟,施工过程要经常检查,以确保整个排水系统的通畅。

⑤为便于隧道施工期间的排水,侧向排水沟的排水管铺设和碎石填筑待施工隧道时再行施作。

⑥中心排水管(沟)基础的总体坡度、段落坡度、单管坡度应协调一致,并符合设计要求,不得高低起伏,应和仰拱、铺底同步施工。中心排水管(沟)埋设好后,应进行通水试验,发现积水、漏水应及时处理。

(3)防水板铺设。

①防水板施工工序见图4-55。

图4-55 防水板施工工序图

②防水板铺设应超前二衬施工1~2个衬砌段,形成铺挂段→检验段→二衬施工流水作业。

③防水板施工前,应复核中线位置和高程,检查断面尺寸,保证衬砌施工后的衬砌厚度和净空满足规范和设计要求。

④防水板铺挂前应进行的基面检查及处理的主要内容包括:

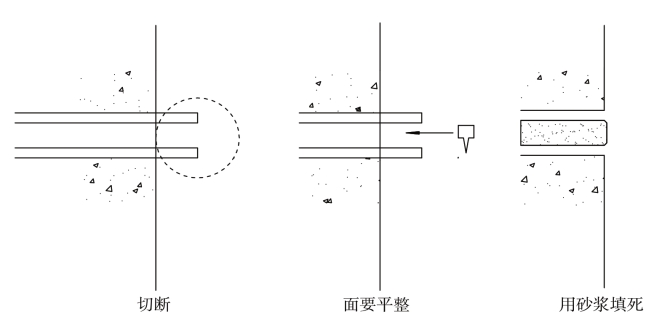

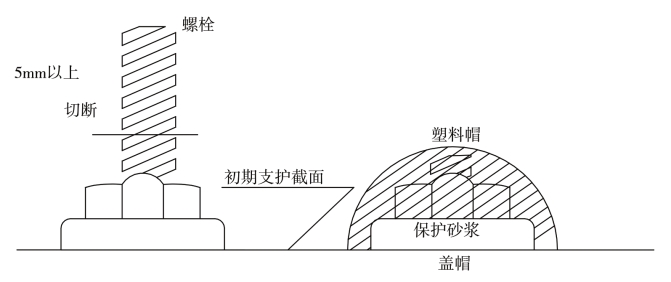

a.初期支护表面应平整,无空鼓、裂缝、松酥,对于初支表面外露的锚杆头、钢筋网头等坚硬物应采用电焊或氧焊将齐根切除,并用1∶2水泥砂浆抹平,以防止顶破排水板。钢筋网等凸出部分,先切断后用锤铆平,抹砂浆,如图4-56所示。注浆管凸出部分,先切断并用锤铆平,后用砂浆填实,如图4-57所示。锚杆凸出部分,螺头顶预留5mm切断后,用塑料帽遮盖,如图4-58所示。

图4-56 钢筋处理示意图

图4-57 注浆管处理示意图

图4-58 锚杆处理示意图

b.对局部凹凸部分,应修凿、喷补,使其表面平顺,对超挖较大的部位必须挂网喷锚。

c.基面明水应提前设盲管引排,对于洞顶的大面积渗水,可用防水板配合盲管集中引排到临时排水边沟。

d.初期支护表面平整度应满足拱脚D/L≤1/6,拱顶D/L≤1/8(D为初期支护表面相邻两凸面的距离,L为该两凸面之间凹进去的深度)。(https://www.xing528.com)

⑤防水板的挂前拼焊。

a.在洞外据拟铺挂面积的大小将2~3幅幅面较窄的成卷防水板下料,然后将其平铺在地面上拼焊成便于运输,铺挂的大幅面防水板,减少洞内作业的焊缝数量,以提高焊接质量。防水板应减少接头。

b.防水板拼接采用热合机三焊缝焊接,要求搭接宽度不小于100m,控制好热合机的温度和速度,保证焊缝质量。焊缝应严密,单条焊缝的有效焊接宽度不应小于12.5mm。焊接前待焊接头板面应擦净,并应根据材质通过试验确定焊接温度和速度。焊接时应避免漏焊、虚焊、烤焦或焊穿。

c.沿隧道纵向一次铺挂长度宜比本次二次衬砌施工长度多1.0m左右,以使与下循环的防水层相接;同时可使防水层接缝与衬砌混凝土接缝错开1.0m左右,有利于防止混凝土施工缝渗漏水。

⑥铺挂防水板。

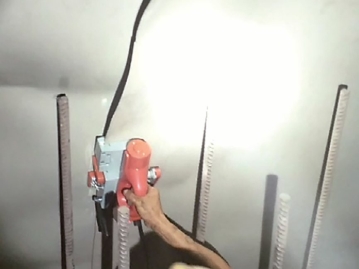

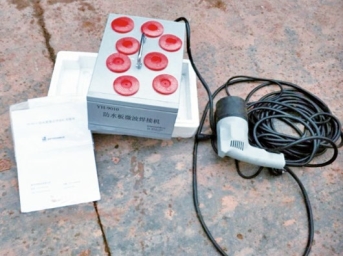

a.防水板宜采用防水板施工成套设备,成套设备应包括半自动防水板铺挂台车、电磁焊技术、三缝爬焊机以及满天星激光对点仪。半自动防水板铺挂台车与模板台车的行走轨道为同一轨道,半自动防水板铺挂台车前端应设有检查初期支护内轮廓的钢架。防水板施工成套设备及施工如图4-59至图4-64所示。

图4-59 半自动防水板铺挂台车

b.为保证防水板铺挂质量,应先进行试铺定位。

c.固定点间距的控制:尺量检查,固定点间距在拱部为0.5~0.7m,在侧墙为1.2m,在凹凸处应适当增加固定点,布置均匀。

图4-60 三缝爬焊机

图4-61 电磁焊机

图4-62 电磁焊机作业

图4-63 满天星激光对点仪

图4-64 激光对点

松弛率:防水板吊环间距需根据其铺挂松弛率要求来确定,环向松弛率经验值一般取10%。纵向松弛率一般取6%。根据初期支护表面平整程度适当调整,以保证灌注混凝土时板面与喷射混凝土面能密贴。

防水板洞内铺挂宜由下至上、环状铺设,将预先焊接在防水板上的吊环用木螺钉固定在膨胀管上固定。

⑦铺后续接:防水板的“铺后续接”是指前后两幅大幅面防水板之间的连接,应先用热合焊机焊接环向接缝。施工应将待焊的两块板面接头擦净、对齐,保证搭接长度,严格控制焊接温度、焊机行走速度,保持焊机与焊缝良好接触,做到行走平稳。热合焊机焊完,应加强检查,对个别漏焊处用电烙铁补焊;对丁字焊缝因焊接困难、易漏焊或焊缝强度不足,采取用焊胶打补丁的方法补强处理。

⑧焊缝检查:防水板的接头处不得有气泡、折皱及空隙,接头处应牢固,焊缝强度应不低于母材,通过抽样试验检测。

防水板的搭接缝焊缝质量采用“充气法”检查,当压力达到0.25MPa时停止充气,保持压力15min,压力下降在10%以内,焊缝质量合格。

⑨成品防护:当衬砌紧跟开挖时,衬砌前端的防水板要采取保护措施,防止爆破飞石砸破防水板;开挖、挂防水板、衬砌三者平行作业时,铺设防水层地段距开挖面不应小于爆破安全距离,并在施工中做好防水板铺挂成形地段防水板的保护;绑扎钢筋时,钢筋头加装保护套;焊接钢筋时在焊接作业与防水板之间增挂防护板;防水层安装后严禁在其上凿眼打孔;振捣混凝土时,振捣棒不得接触防水板。

在浇筑二次衬砌混凝土前,应检查防水层铺设质量和焊接质量,如发现有破损情况,必须进行处理。

防水板需要修补时,修补防水层的补丁不得过小,补丁形状要剪成圆角,不应有长方形、三角形等尖角。防水层修补后一般用真空检查法检查。

⑩铺设防水层安全保护和记录。

铺设防水层地段距开挖工作面不应小于爆破安全距离。二次衬砌时,不得损坏防水层。防水层应按隐蔽工程办理,二次衬砌前应检查质量,并认真填写质量检查记录。

(4)施工缝的处置。

①水平施工缝:墙体水平施工缝不应设在剪力和弯矩最大处或铺底与边墙的交接处,宜设置在高出铺底面不小于300mm的墙体上。拱墙结合的水平施工缝,宜设置在拱墙接缝线以下150~300mm处。

水平施工缝在混凝土浇筑前,应将其表面清理干净,涂刷混凝土界面处理剂;或者先刷不低于结构混凝土强度等级的净浆,再铺20~30mm厚的1∶1水泥砂浆,及时浇筑混凝土。

②垂直施工缝:垂直施工缝设置宜与变形缝相结合,垂直施工缝施工时,应将其表面浮浆和杂物清除,刷不低于结构混凝土强度等级的净浆或混凝土界面处理剂,及时浇筑混凝土。端头应埋设表面涂有脱模剂的楔形硬木条(或塑料条),形成预留浅槽,其槽比止水条宽1~2mm,槽深为止水条厚度的1/2~1/3,将遇水膨胀止水条牢固地安装在预留浅槽内。

③应采取有效措施确保止水带位置准确,固定牢固。

(5)变形缝的位置。

变形缝应满足密封防水、适应变形、施工方便、检修容易等要求,变形缝的施工应注意:

①沉降变形缝的最大允许沉降差值应符合设计规定,设计无规定时,不应大于30mm。当计算沉降差值大于30mm时,应采取特殊措施。

②沉降缝变形缝的宽度宜为20~30mm,伸缩变形缝的宽度宜小于此值。

③变形缝处的混凝土结构厚度不应小于300mm。

④缝底应设置与材料无黏结力的背衬材料成遇水膨胀止水条。

⑤变形缝嵌缝施工时,缝内两侧应平顺、清洁、无渗水。缝内应设置与嵌缝材料无黏结力的背衬材料,嵌缝应密实。

⑥变形缝的设置位置应使拱圈、边墙和仰拱在同一里程上贯通。

(6)止水带施工。

①止水带的接头不得设在结构转角处,并尽可能不设接头。

②止水带埋设位置准确,其中间空心圆环应与变形缝的中心线重合;止水带定位时,应使其在界面部位保持平展,防止止水带翻滚、扭结,如发现有扭结不展现象应及时进行调正。在固定止水带和灌注混凝土过程中应防止止水带偏移,以免单侧缩短,影响止水效果。可采用定位钢筋准确定位。

③止水带先施工一侧混凝土时,其端头模板应支撑牢固,严防漏浆。

④道断面变化处或转角处的阴角应抹成半径不小于50mm的圆弧,以便止水带施工。止水带在道断面变化处或转角处应做成弧形,橡子胶止水带的转角半径不应小于200mm,钢片止水带不应小于300mm,且转角半径应随止水带的宽度增大而相应加大。

⑤不得在止水带上穿孔打洞固定止水带。在固定止水带和灌注混凝土过程中应注意保护止水带不被钉子、钢筋和石子等刺破。如发现有刺破、割裂现象,必须及时修补。

⑥宜加强混凝土振捣控制,排除止水带底部气泡和空隙,使止水带和混凝土紧密结合,应注意防止振捣造成止水带偏位或破损。

⑦止水带的长度应根据施工需要事先向生产厂家定制,尽量避免接头。如确须接头,应连接牢固,宜设置在距铺底面不小于300mm的边墙上。根据止水带材质和止水部位可采用不同的接头方法。橡胶止水带的接头形式应采用搭接或复合接;塑料止水带的接头形式应采用搭接或对接。止水带的搭接宽度应不小于100mm,冷粘或焊接的缝宽应不小于50mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。