(质检部)

PC构件质量标准

拟定人:

复核人:

审 批:

拟定时间:××××-××-×× 实施时间:××××-××-××

PC构件质量标准

一、基本要求

(1)质量管理控制以公司质量管理制度为纲领文件。

(2)质量检验流程以公司质量检验流程为基础。

(3)质量检验项目以公司预制混凝土构件工艺为依托。

二、PC构件质量检验流程

(1)质检员在每天的工作中对产品生产过程质量进行监控并填写产品过程质量检查表,每天交由质量主管进行审核。

(2)质检员在质量监控过程中发现质量事故应及时报告质量主管,质量主管继续向上级领导如实汇报。

(3)每周末质量主管对本周产品质量进行总结。

(4)每月由质量主管对本月质检资料进行汇总并存档。

(5)每月末由技术质检部部长组织召开月质量分析会,质量主管对本月质量情况进行总结和汇报,对存在的问题在会上进行总结并提出解决方案。

三、PC构件质量检验标准

1.拆 模

(1)拆模之前需做同条件试块的抗压试验或回弹试验,试验结果达到实验室规定强度方可拆模。

(2)将模具及窗口侧板拆开,拆卸过程中要保证模具侧板平行向外移出,要求丝杠松开至尽头。

(3)拆卸模板时尽量不要使用重物敲打模具侧模,以免模具损坏或变形。

(4)拆模过程中不允许磕碰构件,要保证构件的完整性。

(5)模具侧板拆卸下来后轻拿轻放,并整齐地放到模具旁边。

(6)拆卸下来的所有工装、螺栓、各种零件等必须放到指定位置,不允许丢失,如螺栓或零件损坏,可以旧换新,超出定额部分丢失、损坏的螺栓、零件由班组自行承担。(其中拆卸下来的螺栓清理干净后放到柴油内浸泡、备用。)

(7)拆模使用的工具使用后放到工具箱内或工具台上,摆放整齐。用坏的工具可以旧换新,丢失的工具班组自行承担。

(8)保证所有需要拆卸掉的工装完全拆卸掉。

2.脱 模

(1)在混凝土达到实验室规定强度后方可脱模。

(2)起吊之前,检查吊具及钢丝绳是否存在安全隐患(尤其是飘窗吊具和叠合板吊具要重点检查),如有问题不允许使用,及时上报。

(3)检查吊点、吊耳及起吊用的工装等是否存在安全隐患(尤其是焊接位置是否存在裂缝)。吊耳工装上的螺栓要拧紧(特别是门字形系列墙板使用的加固工装螺栓一定要拧紧),不允许漏放。

(4)起吊指挥人员要与吊车配合好,保证构件平稳、水平起吊,不允许发生磕碰。对重型构件(比如大飘窗)起吊时,要保证两台吊车同步起吊。

(5)起吊后的构件放到指定的构件冲洗区域,下方垫300 mm×300 mm木方,保证构件平稳,不允许磕碰。

(6)起吊工具、工装、钢丝绳等使用过后要存放到指定位置,妥善保管,不允许丢失,出现丢失情况由起片班组自行承担。

(7)每周必须拿到设备物资部出具的吊具、吊耳合格通知单方可使用。

3.模具清理

(1)先用钢丝球或刮板将内腔残留混凝土及其他杂物清理干净,使用压缩空气将模具内腔吹干净,以用手擦拭手上无浮灰为准。

(2)所有模具拼接处(外叶墙侧板与底板、外叶墙侧板与侧板、窗口与底板、窗口侧板与侧板)均用刮板清理干净,保证无杂物残留。确保组模时无尺寸偏差。

(3)内、外叶墙侧板基准面的上下边沿必须清理干净,利于抹面时保证厚度要求。

(4)所有模具的工装全部清理干净,无残留混凝土。

(5)所有模具外侧要清理干净。

(6)清理下来的混凝土残灰要及时收集到指定的垃圾筒内。

4.组 模

(1)组模前检查清模是否到位,如发现模具清理不干净,不得进行组模。

(2)组模时应仔细检查模板是否有损坏、缺件现象,损坏、缺件的模板应及时修理或者更换。

(3)选择正确型号侧板与窗口侧板进行拼装,拼装时不许漏放螺栓或各种固定零件。在拼接部位要粘贴密封胶条,密封胶条粘贴要平直、无间断、无褶皱,胶条不应在构件转角处搭接。

(4)各部位螺丝校紧,模具拼接部位不得有间隙,确保模具所有尺寸偏差控制在误差范围以内。

5.涂刷界面剂

(1)需涂刷界面剂的模板应在绑扎钢筋笼之前涂刷,严禁界面剂涂刷到钢筋笼上。

(2)界面剂涂刷之前保证模板必须干净,无浮灰。

(3)界面剂涂刷工具为毛刷,严禁使用其他工具。

(4)涂刷界面剂必须涂刷均匀,严禁有流淌、堆积的现象。涂刷完的边模要求涂刷面水平向上放置,20 min后方可垂直放置绑扎钢筋笼。

(5)涂刷厚度不少于2 mm,且需涂刷2次,2次涂刷时间的间隔不少于20 min。

(6)对界面剂超出定额部分要进行处罚。

(7)盛放界面剂使用5 L的小桶,且每天领取一次。

6.涂刷脱模剂

(1)涂刷脱模剂前检查模具清理是否干净。

(2)脱模剂必须采用水性脱模剂,且需时刻保证抹布(或海绵)及脱模剂干净无污染。

(3)用干净抹布蘸取脱模剂,拧至不自然下滴为宜,均匀涂抹在模具内腔及内叶墙顶部预埋钢柱上,保证无漏涂。

(4)涂刷脱模剂后的模具表面不准有明显痕迹。

(5)抹布(或海绵)要及时清洗。

7.钢筋剪切

(1)钢材进厂前必须进行抗拉试验,合格后根据施工图纸进行加工。

(2)剪切成型的钢材尺寸偏差不得超过±5 mm,保证成型钢材平直,不得有毛茬。

(3)剪切后的半成品料要按照型号整齐地摆放到指定位置。

(4)剪切后的半成品料要进行自检,如超过误差标准严禁放到料架上。如质检员检查到料架上有尺寸超差的半成品料要对钢筋班组相关责任人进行处罚。

8.钢筋半成品加工

(1)加工前对钢筋剪切尺寸进行检查,如钢筋剪切尺寸不合格不允许使用。

(2)箍筋加工弯折尺寸应按图加工,误差控制在±5 mm,如无特殊要求,封闭的箍筋弯钩应为135°,弯钩平直长度不小于5d(d为钢筋直径)。

(3)加工完成的半成品要进行自检,自检合格后按型号整齐地摆放到指定位置。

(4)连接套筒的套丝钢筋墩头必须双面满焊。

(5)套丝钢筋与套筒连接时必须要用台钳和管钳拧紧。

(6)套丝钢筋需严格按图加工,保证套丝长度。

(7)套丝钢筋及套筒拧紧后,应整齐地摆放到指定位置。

9.钢筋骨架制作

(1)绑扎或焊接钢筋骨架前应仔细核对钢筋料尺寸,不合格的钢筋料不准使用,如因钢筋半成品问题导致钢筋笼不合格,责任由钢筋笼制作班组承担。

(2)外叶墙钢筋网片采用气体保护焊焊接,内叶墙钢筋笼采用绑扎形式(飘窗外叶墙钢筋网片采用绑扎,局部加厚部分采用焊接)。

(3)绑扎时必须保证所有箍筋及主筋保护层厚度,严格保证外露钢筋的外露尺寸,保证箍筋及主筋间距,所有尺寸误差不得超过±5 mm。

(4)拉筋绑扎应严格按图施工,拉筋应勾在受力主筋上,不准漏放,135°钩靠上,直角钩靠下。

(5)所有钢筋连接处必须使用绑丝绑扎,每个绑扎点使用2根绑丝。

(6)相邻的两个绑扎点绑扎方向不准相同,箍筋的拐角位置采用直角绑扎法。

(7)制作完成的钢筋骨架严禁私自再次剪切、割断。

(8)吊钩必须绑扎牢固。

(9)外叶墙钢筋网片在靠模上焊接,内叶墙钢筋笼使用模具侧板绑扎。

(10)钢筋笼应在指定区域绑扎,绑扎的钢筋笼要摆放整齐,保证半成品料在钢筋绑扎区域整齐摆放。

(11)不同型号飘窗外叶墙钢筋笼严禁混放,同型号钢筋笼摆放最多两层,且两层之间需垫木方。

(12)绑扎内叶墙钢筋笼时确保使用的侧模型号正确,不允许混用。

10.剪力墙入笼及埋件安装

(1)钢筋网片经检查合格后,按规格把钢筋网片吊放入模具并调整好位置,注意钢筋网片不要拿错或放反。然后在钢筋网片指定位置垫好保护层垫块,保护层垫块按500 mm间距梅花状布置。

(2)钢筋笼放入模具后要检查四周和底部保护层是否符合要求,钢筋网片四边采用飞轮保证保护层,保护层误差范围为±3 mm,严重扭曲的钢筋笼不得使用。

(3)各种埋件(预埋螺栓等)需固定在指定位置,预留孔中心线偏差不超过±5 mm,保证螺栓垂直,垂直度≤1/40。预埋螺栓要严格按照图纸要求加工制作或采购。(https://www.xing528.com)

(4)外叶墙中含有挤塑板的,安装的挤塑板必须与模具底板和侧板靠严,不允许有缝隙,同时安放塑料钉,塑料钉不允许漏放、少放,固定好位置后用工装压紧。

(5)飘窗外叶墙钢筋笼安装时要注意两层钢筋网片中间的挤塑板要保持垂直,安装好位置后要使用工装固定压紧。

11.剪力墙混凝土浇筑及振捣

(1)浇筑前检查混凝土坍落度是否符合要求,过大或过小不允许使用,且要料时不准超过理论用量的2%。

(2)浇筑时尽量避开外叶墙预埋件处,避免碰偏预埋件。

(3)浇筑时控制混凝土厚度,在达到设计要求时停止下料。

(4)无特殊情况时必须采用固定在模具上的振动电机进行整体振捣,如有特殊情况(如坍落度过小、局部堆积过高等)时可以采用振捣棒振捣。振捣至混凝土表面无明显气泡溢出,保证混凝土表面水平,无突出石子。

(5)严格控制外叶墙浇筑厚度,浇筑过程中应使用测量工具随时测量混凝土厚度。模具底板需定期检查,确保底板各部位固定牢固,且保持水平。浇筑时尽量避免浇到模具内腔以外,如出现该情况应及时清理。有洒落到地上的混凝土也要及时清理,浇筑后剩余的混凝土要放到指定料斗里,严禁随地乱放。

12.隔墙预埋件(内螺纹套筒、86电器盒、镀锌管、套筒)安装

(1)安装埋件之前检查所有工装是否有损坏、变形现象,如有变形现象,禁止使用。

(2)利用工装保证预埋件及电器盒位置,将工装固定在内叶墙模具侧模上。

(3)所有预埋的内螺纹套筒下部严禁漏穿钢筋,且保证每个内螺纹套筒上均有一根钢筋,保证螺纹套筒在钢筋的中间。

(4)保证电器盒上表面与内叶墙混凝土上表面平齐,线管需绑扎在内叶墙钢筋骨架上,所有埋件不允许倾斜,所有埋件上口需封堵严实,以免进浆。

(5)所有内螺纹套筒的上表面低于混凝土表面10 mm,允许误差2 mm。

(6)安装套筒时要保证与内叶墙底边模板垂直,套筒端头与模板间隙控制在0.5 mm之内。

(7)安装埋件过程中,严禁私自弯曲、切断或更改已经绑扎好的钢筋笼。

13.隔墙浇筑及振捣

(1)浇筑前检查混凝土坍落度是否符合要求,过大或过小不允许使用,且要料时不准超过理论用量的2%。

(2)浇筑时尽量避开预埋件及预埋件工装。

(3)浇筑时控制混凝土厚度,在基本达到厚度要求时停止下料。混凝土上表面与侧模上沿需保持在同一个平面上,不允许高于或低于侧模上沿。

(4)振捣方式采用振捣棒振捣,振捣至混凝土表面无明显气泡溢出,保证混凝土表面水平且有5 mm以上的浮浆,无石子外露。

14.混凝土抹面

抹面次数应不少于三次。

(1)先使用刮杠将混凝土表面刮平,确保混凝土厚度不超出模具上沿。

(2)用塑料抹子粗抹,做到表面基本平整,无外露石子,外表面无凹凸现象,四周侧板的上沿(基准面)要清理干净,避免边沿超厚或有毛边。此步完成之后需静停不少于1 h再进行下次抹面。

(3)将所有埋件的工装拆掉,并及时清理干净,整齐地摆放到指定位置,锥形套留置在混凝土中,并用泡沫棒将锥形套孔封严,保证锥形套上表面与混凝土表面平齐。

(4)使用铁抹子找平,特别注意埋件、线盒及外露线管四周的平整度,边沿的混凝土如果高出模具上沿要及时压平,保证边沿不超厚并无毛边。此道工序需将表面平整度控制在3 mm以内,此步完成需静停2 h。

(5)使用铁抹子对混凝土上表面进行压光,保证表面无裂纹、无气泡、无杂质、无杂物,表面平整光洁,不允许有凹凸现象。此步应使用靠尺边测量边找平,保证上表面平整度在3 mm以内。

15.墙板的冲洗、修补、打磨

(1)检查:拆模后的墙板先平放到冲洗区进行外观检查,检查项目有墙板平整度、外形尺寸(包含内叶墙尺寸、外叶墙尺寸、墙板厚度、窗口尺寸)、埋件位置、外露钢筋长度及间距、挤塑板清洁度,拉结件安装质量等。

(2)冲洗要求:将墙板表面浮灰冲洗干净,便于修补;将挤塑板及外露钢筋上的残留混凝土冲洗干净;将套筒及PVC管内部冲洗干净,以无浮灰为准。根据检查结果作如下处理:

①检查完全合格的墙板,可经过冲洗及打上标识后存放。

②对有严重缺陷的墙板(如埋件漏放、错放,影响到受力钢筋、拉结件、套筒及预埋件锚固的墙板破损)作报废处理。

③对于外观有气泡、表面龟裂或不影响结构的裂纹、局部除第②条所述的破损、轻微漏振等现象,可冲洗后进行修补,修补处要保证与周边平整度、颜色一致,棱角分明。

④对于平整度超差或外形尺寸超差及边角毛边处要进行打磨处理,保证内叶墙板平整度误差控制在±4 mm,厚度误差±3 mm,长宽误差±5 mm。要求打磨处要平整光洁、棱角处无毛边。

16.墙板打号、标识

(1)打号示例:logo(项目名称)4F-YQB4-3

2011-9-14

墙板拼装顺序的编号

(2)打号位置:待定(分各类型产品)。

(3)打号标准:打号准确无误,字迹清晰、整齐、整洁。

17.存放与运输

(1)墙板存放应使用专用的存放架,存放架应采用地脚螺栓或焊接等方式固定在地面上。存放架上方用于隔断墙板的槽钢要使用帆布或胶皮等柔软材料包裹好,避免磕碰或摩擦墙板表面。存放时,墙板内叶墙下方应垫好木方,上方应垫好木楔,木楔应用塑料布包裹好。

(2)飘窗板存放应使用飘窗板专用的存放架,存放架应采用地脚螺栓或焊接等方式固定在地面上。存放时,墙板飘窗上下应垫好橡胶皮,飘窗上方应用专用的固定工装固定好。

(3)阳台板应放在指定的存放区域,存放区域地面应保证水平。阳台板采用水平放置,层间用木方隔开,层数不超过2层。

(4)叠合板应放在指定的存放区域,存放区域地面应保证水平。叠合板应分型号码放,水平放置,层间用木方隔开,层数不超过6层。

(5)楼梯板应放在指定的存放区域,存放区域地面应保证水平。楼梯板应分型号码放,下方应垫木方。

(6)装饰板应放在指定的存放区域,存放区域地面应保证水平。装饰板采用水平放置,层间用木方隔开,层数不超过4层。

18.预制混凝土构件质量检查表(附表1-1~附表1-6)

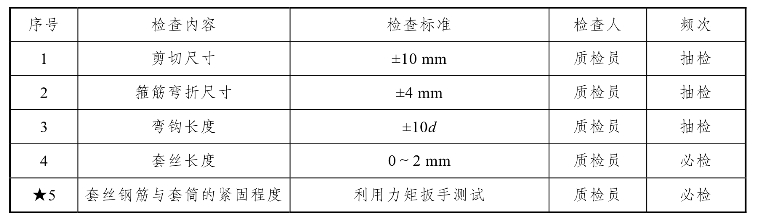

附表1-1 钢筋剪切及加工质量检查

注:表中加★的项目为重点检查项目,下同。

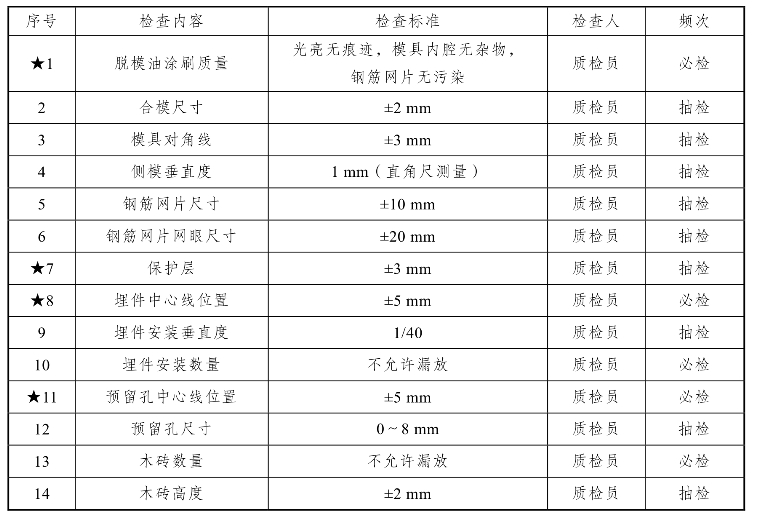

附表1-2 外叶墙浇筑前质量检查

附表1-3 内叶墙浇筑前质量检查

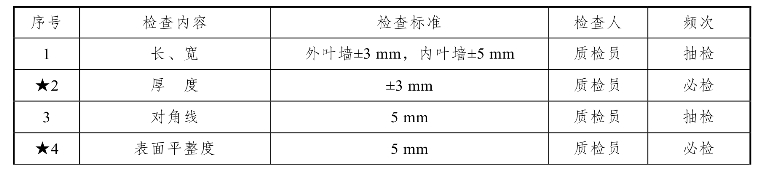

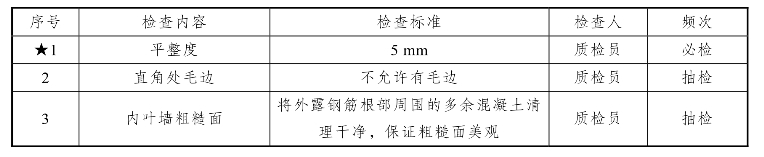

附表1-4 拆模后质量检查

续表

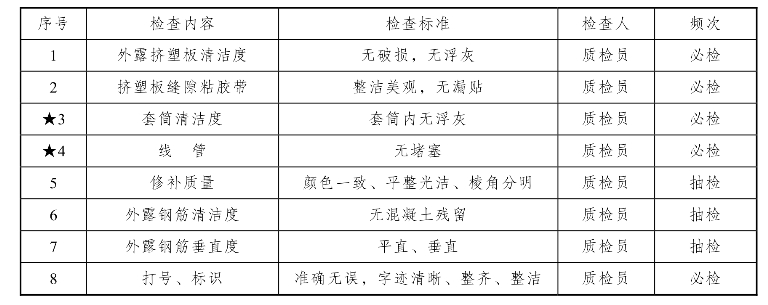

附表1-5 打磨质量检查

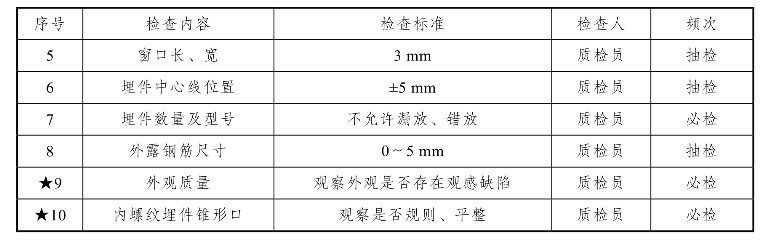

附表1-6 发货前质量检查

四、PC构件检验步骤

1.钢筋加工检查

对钢筋剪切加工过程进行抽样检查,剪切尺寸误差控制在±10 mm,箍筋弯折尺寸误差控制在±5 mm。抽查频率不得小于10%。

2.剪力墙钢筋网片检查

检查钢筋网片横纵筋型号是否正确,网片尺寸误差控制在±10 mm,钢筋网片网眼尺寸控制在±20 mm,每片钢筋笼至少检查10个点。

3.剪力墙模具检查

用卷尺对模具长、宽、高、对角线分别进行测量,长、宽、高误差控制在±2 mm,对角线误差控制在±3 mm,每项检查至少3个点。

4.界面剂及脱模油检查

用肉眼观察界面剂及脱模油是否涂刷到位,表面是否光亮无痕迹,模具内腔有无杂物,钢筋网片有无污染。

5.预埋件检查

核对图纸检查预埋件种类及数量,用卷尺实测尺寸,中心位置误差控制在±5 mm。

6.浇筑振捣检查

浇筑前确保混凝土强度等级正确,浇筑时检查混凝土状态,如发现状态不好、坍落度过大或过小禁止使用。

外叶墙振捣采用机械振捣,特殊情况可以采用振捣棒振捣,振捣时观察混凝土状态,确保无明显气泡溢出。

7.隔墙模具检查

用卷尺测量模具长、宽、高、对角线长度,长、宽、高尺寸误差控制在±2 mm,对角线尺寸控制在±3 mm,每项检查至少3个点。

8.隔墙钢筋笼检查

检查各部位钢筋型号是否正确,用卷尺对钢筋笼钢筋间距进行测量,主筋位置误差控制在±5 mm,箍筋位置尺寸控制在±20 mm,外露筋长度误差控制在0~5 mm。重点检查与套筒连接钢筋的连接情况和吊钩安装情况,确保套筒使用力矩扳手校紧。吊钩型号及锚固长度,每片钢筋笼至少检查10个点。

9.预埋件检查

核对图纸检查预埋铁件型号及位置,位置尺寸误差控制在±5 mm,且下方传筋型号正确。检查电气盒预埋情况,尺寸误差控制在±5 mm,并确保电气盒口与内叶墙表面平齐,不得出现偏斜现象。

10.隔墙浇筑及振捣检查

浇筑前确保混凝土强度等级正确,浇筑时检查混凝土状态,如发现状态不好、坍落度过大或过小禁止使用。

内叶墙振捣采用振捣棒振捣,振捣时观察混凝土状态,确保无明显气泡溢出。

11.隔墙抹面检查

保证抹面次数不少于4次,抹面时必须使用刮杠拉面,以确保表面平整度。平整度误差控制在±5 mm。

12.拆模检查

拆模后检查构件结构尺寸及有无破损情况,结构尺寸误差控制在±3 mm,平整度控制在±5 mm。若有破损情况应及时进行修补,修补要求颜色一致、表面平整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。