某公司生产的预制构件生产线按照平台清理、划线、装边模、喷油、摆渡、布料、振捣、表面整平、养护、磨平、养护、脱模的生产工序,采用自动为主、手动为辅的控制方式进行操作。采用自动化、智能化、机械化、标准化等技术综合集成,来实现建筑工业化PC部品的自动化生产。

1.混凝土输送机

混凝土输送机(图11-1)用于搅拌站出来的混凝土的存放输送,即通过在特定的轨道上行走,将混凝土运送到布料机中。

图11-1 混凝土输送机

(1)设备组成。

混凝土输送机由双梁行走架、运输料斗、行走机构、料斗翻转装置和电气控制系统组成。

(2)功能介绍。

运输料斗位于行走架上,运输料斗带行走机构,可平稳地在特定轨道上行走;运输料斗滑触线取电,安全可靠;运输料斗中的旋转由翻转装置驱动,将料斗中的混凝土倾泻到布料机中;清洗平台设置于搅拌站下方;电控系统安全可靠,清洗料斗时可手柄控制,运料工作时可遥控。在接近布料机前会自动减速,到达后会自动对位停车。

2.混凝土布料机

混凝土布料机(图11-2)用于向混凝土构件模具中进行均匀定量的混凝土布料。

图11-2 混凝土布料机

(1)设备组成。

混凝土布料机由双梁行走架、大车行走机构、小车行走机构、混凝土料斗、安全装置、气动系统、清洗装置和电气控制系统等组成。

(2)功能介绍。

设备可按图纸尺寸、设计厚度要求由程序控制均匀布料;具有平面两坐标运动控制、纵向料斗升降功能;控制系统留有计算机接口,便于实现直接从中央控制室计算机系统读取图纸数据的功能;布料机采用整幅布料,布料速度快且操作简便;布料机料斗容积约为3 m3,行走速度、布料速度无级可调;布料机配清洗平台、高压水枪和清理用污水箱,便于清洗和污水回收;布料机可人工手动控制和自动控制;料斗带混凝土称重计量装置。

3.模 台

PC构件模台(图11-3)位于产业链的前端,是整条产业链得以正常运作的有力保证。模台按种类分为周转模台与固定模台。模台由型钢拼焊而成,刚性、强度满足长期振捣不变形的要求,面板由整块钢板制成,无拼焊缺陷。

图11-3 模 台

4.振动台及控制系统

振动台(图11-4)及控制系统用于振捣完成布料后的周转平台,将其中的混凝土振捣密实。

图11-4 振动台

(1)设备组成。

振动台由固定台座、振动台面、减振提升装置、锁紧机构、液压系统和电气控制系统组成。

(2)功能介绍。

固定台座和振动台座各有三组,前后依次布置,固定台座与振动台面之间装有减振提升装置。减振提升装置由空气弹簧和限位装置组成。

将周转平台放置于振动台上。振动台锁紧装置锁紧,将周转平台与振动台锁紧为一体,布料机在模具上进行布料。布料完成后,振动台起升后再起振,将模具中混凝土振捣密实。

5.抹光机

抹光机(图11-5)主要用于混凝土预制产品的表面打磨修光。抹平头可在水平方向两自由度内移动作业。

图11-5 抹光机

(1)设备组成。

抹光机由门架式钢结构机架、走行机构、抹光装置、提升机构、电气控制系统等组成。

(2)功能介绍。

在构件初凝后将构件表面抹光,保证构件表面的光滑。

6.模具清扫机

模具清扫机(图11-6)将脱模后的空模台上附着的混凝土清理干净。

图11-6 模具清扫机

(1)设备组成。

模具清扫机是由1组清渣铲、2组横向刷辊、1个坚固的支撑架、除尘器、1个清渣斗和电气系统组成。

(2)功能介绍。

模具清扫机能将附着、散落在模具上的混凝土渣清理干净,并收集到清渣斗内。

清渣铲能将附着的混凝土铲下,横向刷辊可以将底模上的混凝土渣清扫干净,模具通过后混凝土渣掉落在清渣斗内。

吸尘器能将毛刷激起的扬尘吸入滤袋内,避免粉尘污染。其控制系统与喷涂脱模机装置一体化,减少了操作人员。

7.拉毛机

拉毛机(图11-7)用于对叠合板构件新浇筑混凝土的上表面进行拉毛处理,增加叠合楼板的表面粗糙度,以保证叠合板和后浇筑的地板混凝土较好地结合起来。设备布置在第一次预养护工位和赶平工位之间的拉毛工位。

图11-7 拉毛机

(1)设备组成。

拉毛机由钢支架、变频驱动的大车及走行机构、小车走行、升降机构、转位机构、可拆卸的毛刷、1套电气控制系统组成。

(2)功能介绍。

拉毛机在钢支架上纵向走行,小车在大车轨道上横向走行,拉毛范围可覆盖整个模板。拉毛毛刷由合金刀板组成。

8.数控划线机

数控划线机(图11-8)用于在底模上快速而准确地画出边模、预埋件等位置,提高放置边模、预埋件的准确性和速度。

(1)设备组成。

数控划线机主要由机械部分、控制系统、伺服系统、划线系统组成。

机械结构主要由走行支架、横梁、主副端梁、精密导轨、控制面板组成。

控制部分包括数控系统、电器配套1套、控制面板。

伺服系统由X轴电机、Y轴电机、伺服变压器等组成。

划线系统由划线车、划线支架、划笔、笔墨系统组成。

图11-8 数控划线机

(2)功能介绍。

数控划线机为桥式结构,采用双边伺服驱动,运行稳定,工作效率高;带自动喷枪装置,自动调高感应装置及友好的人机操作界面,适用于各种规格的通用模型叠合板、墙板底模的划线;可根据实际要求处理复杂图形,精确定位系统保证图形的准确;配有德国进口的IBE自动编程软件,操作简便,可控性强;具有数据连接口。

9.喷涂脱模剂装置

喷涂脱模剂装置(图11-9)用于将脱模剂均匀快速地喷涂在模板表面上。

图11-9 喷涂脱模剂装置

(1)设备组成。

喷涂脱模剂装置主要由喷涂机、收集箱两部分构成。其中喷涂机主要由机架、喷涂控制系统、摆动喷涂装置等组成。

(2)功能介绍。

喷涂脱模剂装置是喷涂脱模剂的设备,其功能是将脱模隔离剂均匀快速地喷涂在模板表面上。

10.刮平机

刮平机(图11-10)用于将布料机浇筑的混凝土振捣并刮平,使得混凝土表面平整。

图11-10 刮平机

(1)设备组成。

刮平机由钢支架、大车、小车、整平机构及电气系统等组成。

(2)功能介绍。

刮平机在钢支架上纵向走行,安全平稳,不易发生伤人事故。

刮平机构在小车上安装,小车横向行走,其刮平范围可覆盖整个模板。

刮平机构的升降系统使用电动升降,其结构紧凑、安装方便、占据空间小,而且可以在规定行程范围内的任意位置停止并自锁。当发生机构事故断电时,可将刮平机构锁定在该位置,避免产生事故。其操作方便,维护工作量小。

刮平机构上装有振动电机,与升降系统支架装有减振装置,刮平机构装有特制刮平板,刮平板由耐磨材料按照特定的弧度压制而成,整平效果好。(https://www.xing528.com)

走行机构采用变频带刹车减速机,可以方便地调整速度。

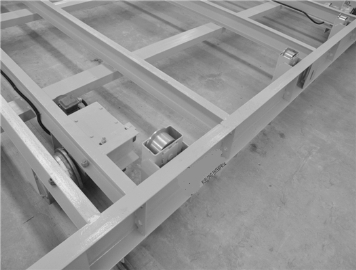

11.摆渡车

摆渡车(图11-11)用于线端模具的横移。

图11-11 摆渡车

(1)设备组成。

摆渡车由框式机架、行走机构、支撑轮组、驱动轮组及电控系统等组成。

(2)功能介绍。

摆渡车工作过程如下:

①周转平台通过生产线上的驱动轮装置及摆渡车上的驱动轮组装置进入摆渡车上方,由支撑轮组支撑,达到摆渡车上指定位置。

②行走机构开始工作,横向移动至另一侧工位。

③横向运送车返回原位。

考虑到运输模具过程的复杂工况,摆渡车各部分的位置识别通过固定在车上的感应式启动器和固定在地面上的信号轨进行。

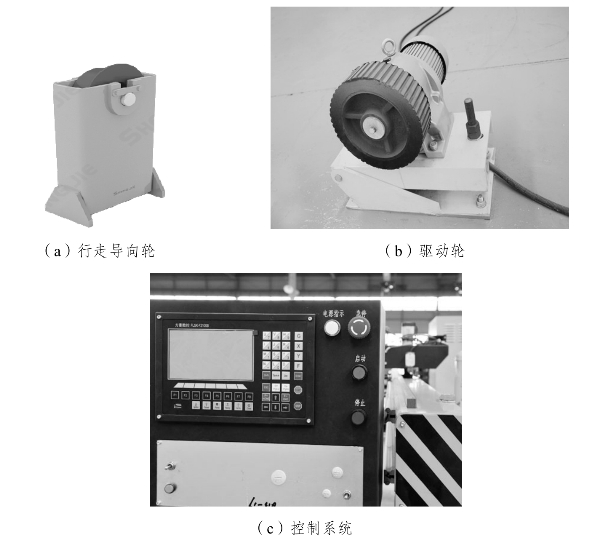

12.支撑、驱动轮及控制系统

支撑、驱动轮及控制系统(图11-12)用于整条生产线的空模周转平台及带制品周转平台的运输。

在生产线中,行走导向轮主要用于模台的导向输送和支撑,其轮子的踏面标高为450 mm,布置时需要根据现场的情况决定地面行走轮的安装方式——预埋H钢或安装展板。

图11-12 支撑、驱动轮及控制系统

在生产线中,驱动轮主要用于调节模台的输送能力,其轮子的踏面标高相比地面行走轮踏面高出约8 mm。布置时,每个工位需要布置3个模台驱动轮。在模台行走时,应保证每个时刻至少有两个模台驱动轮作用于模台。

(1)结构组成。

模板轨道自动传送系统由滚轮支架及带制动摩擦轮驱动装置组成。每条轨道板滚轮架线由1套电气控制系统控制,用于协调架线与其他设备的配合工作。

每套电气控制系统由以PLC为核心的主控制系统组成,下设子控制系统,主控制系统包括变频调速控制柜、PLC电器柜等。主控制柜由PLC及外围输入输出电路组成,电机主回路的设备由变频调速器、空气开关、接触器、热继电器等组成。每个模位设有转换开关,决定整个控制系统运行模式。

在子控制系统上的转换开关是手/自动等的切换。在输送线上不同位置布置了行程开关用于检测模板的位置、变速等,实现各工位的自动停止、启动、变速,并对清理装置、喷涂脱模剂装置、横移车等设备的开启和停止实行统一控制。

(2)功能简述。

输送线控制系统用于传送空周转平台及带制品周转平台,是一条从空模周转平台到成品下线的输送线。

采用PLC自动控制系统对整个流程进行控制。操作人员可通过选择运行模式将整个输送线分工,各工位可以独立运行及组合运行,可以手动/自动/半自动化切换运行,输送线流程中间有清理、喷涂脱模剂、钢筋安装、横移等工位。驱动线按生产工艺分为装钢筋网工位,安装钢筋、埋件工位,浇筑工位,静养工位,整平工位,抹平工位,拉毛工位,窑底1#,窑底2#,拆除边模工位,脱模工位等。每个工位都装有防撞装置。

13.运板平车

运板平车(图11-13)用于运输成品PC板,将成品PC板由车间运送至堆放场。

图11-13 运板平车

(1)设备组成。

运板平车由稳定的型钢结构和钢板组成的车体、走行机构、电瓶、电气控制系统组成。

(2)功能介绍。

电瓶运板车的走行机构可平稳地在轨道上行走;电瓶电量可供运板车连续工作10 h;电控系统可手柄控制,也可遥控。

14.码垛机(模台存取机)

码垛机(图11-14)将振捣密实的水泥构件及模具送至立体养护窑指定位置;或将养护好的水泥构件及模具从养护窑中取出,送回生产线上,输送到指定的脱模位置。

图11-14 码垛机

(1)设备组成。

码垛机由行走系统、大架、提升系统、吊板输送架、取/送模机构、纵向定位机构、横向定位机构、电气系统等组成。

(2)功能介绍。

横向行走由变频制动电机驱动,横向走行装有夹轨导向装置、横向定位装置,保证横向走位精度,码垛车与养护窑重复位置精度不变。

模台存取机移动到将要出模的位置,首先取模机构伸出,将模具勾住并伸缩,然后将模具拉至吊板输送架能够驱动模具的位置,吊板输送架驱动模台,到位后,输送架下落,模台存取机横移到正对脱模工位,将模台送至脱模工位。

15.立体养护窑、蒸养温控系统

养护窑(图11-15)用于养护混凝土构件,经过静置、升温、恒温、降温等几个阶段使水泥构件凝固强度达到要求。

图11-15 立体养护窑、蒸养温控系统

(1)设备组成。

养护窑由窑体、蒸汽系统(或散热片系统)、温度控制系统等组成。根据生产需求设置具体养护工位数。其基本结构如下:

由2×4个6层养护位的孔洞组成,其中有2个为进出输送工位,即共有46个养护位,养护窑有保温门;养护窑采用钢结构支架,窑内安装滚轮用于输送及支撑模板;养护温控系统包括电气控制系统(中央控制器、控制柜)、热风循环装置、温度传感器等部分。可根据需求适应不同的养护工艺。

(2)功能介绍。

立体养护窑窑体是由型钢组合成框架,框架上安装有托轮,托轮为模块化设计。窑体外墙用保温材料拼合而成,每列构成独立的养护空间,可分别控制各孔位的温度。构件在立体养护窑中经过静置、升温、恒温、降温等几个阶段使预制构件凝固强度达到设计要求。窑体底部设置两个进出输送地面辊道,模板可沿地面辊道通过。

中央控制器采用工业级计算机,采用友好的操作界面,便于人机的交互,适合现场使用。养护窑具有较为完善的功能,有工艺温度的参数设置,如温度梯度的设置、最高温度的设定等,具有实时温度的记录曲线或报表,具有数据的报表打印功能,具有历史实时记录温度的回放等。

控制柜由PLC和工业专用温度控制器、多点温度传感器、湿度传感器、多路数字和模拟信号输入模块组成。接收到上位机的工艺参数后,可自行构成闭环的控制系统,根据布置在养护窑内多点的温度传感器,采集不同位置的温度信号,自动调节蒸养阀门,使蒸养窑内形成一个符合温度梯度要求的、无温度阶跃变化的温度环境。

16.预养护系统及温控系统

养护通道由钢结构支架、养护棚(钢-岩棉-钢材料)组成,放置于输送线上方,带制品的模板可通过。通道内的预养护工位自动控制启动停止。

(1)设备组成。

模台预养护系统由钢结构支架、保温膜、蒸汽管道、养护温控系统(包括电气控制系统、中央控制器、控制柜,图11-16)、温度传感器等部分。

图11-16 预养护系统及温控系统

(2)功能介绍。

预养护系统及温控系统安装有一套自动监控系统,用于蒸汽养护过程的监控,能自动控制养护通道内温度,设计养护时间为0.6 h左右。

控制柜内安装有模拟输入模块的PLC进行检测及控制。数显监控工控机用于通道的参数设置、数据采集及管理工作。温度传感器和控制阀用于供气管网的控制。

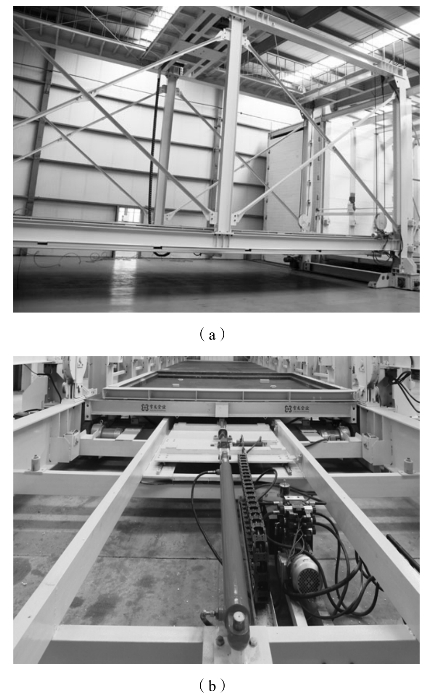

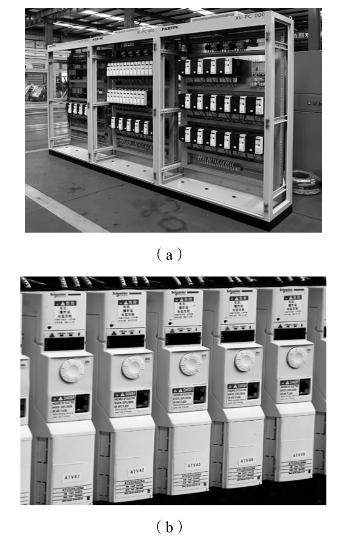

17.全线控制系统

生产线自动化控制系统(图11-17)用于整个环线生产线的总控制,各个工位的启停、监控等,各工位的状态都可以在本系统显示。

图11-17 生产线自动化控制系统

(1)结构组成。

生产线自动化控制系统由电控系统、监控系统、显示系统、警示系统、电控箱等组成。

(2)功能介绍。

生产线自动化控制系统由西门子PLC控制,驱动电机由施耐德变频器变频调速,采用倍加福的位置传感器检测模具定位。每个工位都有手动和联动选择,确保每个工位可以相对独立工作,并可以转换为联动控制。控制系统有紧急停车功能,有电气故障报警指示。

电气控制柜预留中控室设备运转模拟显示屏信号接口,以便升级生产线动态模拟显示屏。

码垛车集中监控:在触摸屏监视码垛车运行状态的情况下,进行码垛车的手动或自动操作。手动操作:可进行码垛车横移的前进、后退、横向定位、上升、下降、垂直定位、养护窑门的开启、模板平稳送入、送出分布动作。自动操作:由于采用了程序预设功能,码垛车可以按仓位预设的次序进行,使码垛车按预设优化路线运行,使码垛车运行时间周期最短,确保码垛车不影响整个生产线的运行节拍。

生产线的集中控制:集中控制室设有生产线每个工位工作状态模拟监视系统,使中控室人员对生产线的运行状态一目了然。现场每个工位都有手动和自动选择。当某一个工位需要人员操作时,将现场选择为手动,当完成作业后由操作人员手动操作将模具输送到下一个工位,该工位的模具运行由中控室控制系统自动控制,现场有紧急停车按钮,控制系统有电气故障报警指示。

主要设备的模拟监视:中控室设有主要设备的模拟运行监视屏,模拟显示每个生产工位的运行状态以及清理机、划线机、喷涂机、摆渡车、布料机、刮平机等设备的运行状态,使中控室人员对生产线的主要设备运行状态一目了然,合理调度管理。

监视系统在各个重要工位安装摄像头,对重要工位的设备运行情况、工人操作情况、安全状况进行监视。

显示系统将监视系统采集的信号换成影像显示在屏幕上。

通过监视系统显示系统观察到工位怠工、不规范操作、不安全行为时可通过警示系统在总控室对工位员工进行提示、警告。

18.侧翻机

模板固定于托板保护机构上,侧翻机(图11-18)可将水平板翻转85°~90°,便于制品竖直起吊。

图11-18 侧翻机

(1)设备组成。

侧翻机由翻转装置、托板保护机构、电气系统、液压系统组成。翻转装置由两个相同结构翻转臂组成。翻模机构又可分为固定台座、翻转臂、托座、模板锁死装置。

(2)功能介绍。

拆除边模的周转平台通过滚轮输送到达翻转工位,模具锁死装置固定模板,托板保护机构托住制品底边,翻转油缸顶升,翻转臂开始翻转,翻转角度为85°~90°时,停止翻转,制品被竖直吊走,翻转模板复位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。