(一)前期准备工作

1.确定模具的类型

首先需要了解PC项目的特点,掌握预制构件的种类,确定模具的类型。

2.确定模具数量

模具数量的确定需要明确项目每种类型构件的生产量,明确施工现场工期。

M=X/Y

式中:M是某种构件生产所需模具数量;

X是构件一层数量;

Y是施工工期。

3.确定模具方案

模具方案包括:生产工艺、模具数量、周转次数、模具边模结构形式、模具工装形式、边模出筋的封堵形式等。

4.加工准备

根据模具设计图纸,采购相应的钢板、型钢、螺栓等材料,见图2-9、图2-10。钢板一般常用的厚度有6 mm、8 mm、10 mm、12 mm,最厚可达20 mm。型钢材料一般常用角钢、槽钢、工字钢、矩形方管等材料。材料准备完毕后,准备相应的加工工具设备等,常用设备包括剪板机、折弯机、锯床、钻床、铣床、刨床、冲床、焊接设备等,如果条件允许,可以准备数控激光加工设备等精度更高的设备。加工操作平台的准备:模具加工应在操作平台上进行,平台应保持平整、水平、坚固,防止模具在加工过程中产生变形。此外,模具在受热后可能会产生应力变形,需通过模具整形设备,调整拼接完成后的模具。

图2-9 模具制作

图2-10 模具材料

(二)翻样下料

模具加工准备完成后,根据图纸要求,进行各种材料的下料。下料时,相同规格尺寸的材料,尽量在一个操作流程下完成。当采用数控下料切割、打孔等设备时,应提前调整好参数,按照图纸要求,先试加工一件,如果没有问题再进行批量下料。

加工下料时,应保证模具腔内使用的钢板面光滑干净,避免划伤损坏板面或污染板面。带有45°倒角的特殊部件,需要上铣床进行铣边加工,铣边完成后应注意保护,防止边角损坏。断料时,应使用锯床进行下料,不得使用火焰切割等设备。

(三)拼接组装(https://www.xing528.com)

根据设计图纸,将下好的半成品料,根据部位逐块进行拼接,拼接处通常采用焊接。对于模具腔内侧,有密封要求的焊缝应满焊,防止混凝土浇筑过程中产生泌水、漏浆现象,焊缝高度3~5 mm;对于无满焊要求的,一般采用分段等距焊接,焊口长度一般为3 cm,间距一般为20~30 cm。

有底模的模具,先拼接组装底模,然后拼装侧模。制作底模时,先加工型钢底架,然后再安装焊接底板。底模完成后拼接侧模,侧模由下平板、中间立板、上平板及加劲板组合而成。先将下平板固定在底模相应位置,然后拼接立板、平板、加劲板等。部件与部件之间的孔位,在下料时应作周全考虑。

(四)变形调整

模具各个部件加工完成后,边模底板等在焊接后形成了整体,不易变形,但是钢板、型钢等受热后会产生变形,所以各个边模及底模在拼接好后,应上整形平台,使用整形压力机进行调直平整,使模具偏差符合图纸及规范要求。

(五)模具零配件加工

模具中的预留孔洞、预埋件固定等都需要在模具加工中全面考虑,预留孔洞一般采用机械加工钢棒或者尼龙棒等硬度较高、抗冲击性能较强、不易变形的材料加工而成。为了保证顺利脱模,一般考虑对加工的预留成型棒进行一定的放坡,一般放坡为3%左右。

预埋件的固定:预埋螺母式埋件的固定,可在模具面直接用打孔螺栓固定;对于埋件在手压面的,可采用吊模方式进行固定;有预留凹槽的埋件,深度在0~30 mm的,一般由钢板等材料机加工而成。

(六)模具整体组装及修整

将分别加工的底模、侧模、预留配件等全部进行拼装。在拼装过程中,及时检查各个部件之间的连接是否紧密,模具腔内尺寸是否符合图纸及规范要求,预留孔洞、埋件等位置是否符合图纸及规范要求;检查各部件之间是否有冲突,操作是否简单方便。

在组装过程中,发现问题应及时解决,以保证模具各方面的参数符合要求。

(七)喷漆处理及标记型号

模具加工合格后,对模具外表面进行喷漆处理。一般喷涂颜色以企业的代表颜色为主。喷漆前应将模具喷涂表面进行打磨除锈处理。喷漆完成后,将模具型号、生产单位的信息喷涂在模具的显著位置,并在各个部件外面喷涂部件的主要编号、位置及用途,以方便工人在支拆模过程中找到相应位置,防止部件安装错误。

最终制作完成的模具应进行码放,码放场地应平整坚固。模具码放应水平,防止码放时扭翘变形等问题发生。码放好的模具应避免雨淋或油污。

(八)模具验收

模具的检查与验收,分为模具自身材料质量检查与验收、模具制作完成后的尺寸检查与验收。模具自身用材料的质量检查与验收包括:材质与规格的确定(是钢材,还是其他材质),材料的截面尺寸是否符合要求,能否满足一定的使用频率与周期要求等。模具制作完成后的尺寸检查与验收主要包括以下两道程序:一是模具在出厂前的检查与核验,主要是确认所产模具是否满足客户的需求(是否具备出厂合格证);二是模具在投入使用前的检查与验收。

模具的验收主要依据图纸及检验标准。模具检查应遵循先外观目测,后检尺测量原则。检尺测量先外后内,从外框尺寸检查到细部配件定位检查,再到配件自身的尺寸检查。模具外观检测,首先应该对模具的底架、模台、边模等焊接部位是否牢固、是否有开焊或漏焊等进行检验;其次检查模具所用材料、配件品种规格等是否符合设计图纸的要求;最后,检查部件与部件之间的连接是否牢固,预制构件上的预埋件、预留孔洞、外露钢筋位置等是否有可靠的固定、定位措施,及模具是否便于支、拆,是否满足使用周转次数的需求。

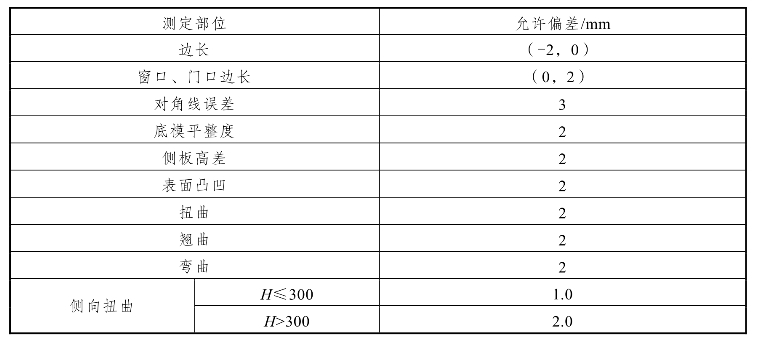

满足以上要求后,进行模具尺寸检验。根据图纸要求对模具的长度、宽度、厚度及对角线进行测量检查,使用盒尺测量模具的各个数值,并根据图纸的设计尺寸,计算模具的偏差值,模具偏差值应符合标准规范要求。使用2 m检测尺配合塞尺对模具底板进行平整度测量,使用小线和垫块测量模具底板的扭翘偏差,将垫块放置在模具底板四角边缘处,将小线呈X形状放置在垫块上,用尺测量两线相交处的差值,并将差值乘2即为模具扭翘的结果。如果存在相交两线紧贴在一起的情况,应将上下两线对调位置后,再进行检查。如果对调后的两线还是紧贴在一起,说明模具的扭翘值为0。使用盒尺从端部开始向另一端每隔60~80 cm测量小线与侧模之间的数值,其中检测的最大数值与垫块的厚度差值即为侧模的最大侧弯值。当模具的尺寸、扭翘、侧弯均满足图纸和规范的要求后,开始检查模具内预留线盒、孔洞、埋件等配件的位置。线盒、孔洞、埋件、企口凹槽的定位应测量平面内两个方向的尺寸是否符合图纸及规范要求。当所有预留预埋部件位置符合图纸要求后,开始检查配件的尺寸,如预留孔洞、企口凹槽配件的尺寸是否符合图纸及规范要求,见表2-2。

表2-2 模具制作尺寸允许偏差

注:H为模具高度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。