1)试验结果

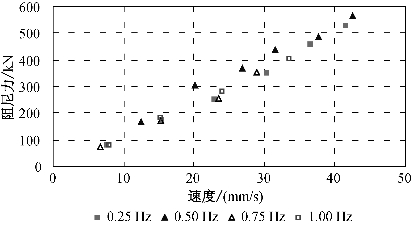

通过试验,得到阻尼器V1~V3在上述各工况下的阻尼力—位移滞回曲线。因篇幅所限,由图5-4至图5-6表示其中部分试验结果。

图5-4 阻尼器V1部分试验结果

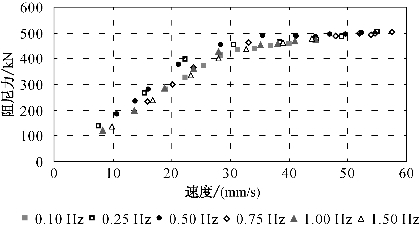

图5-5 阻尼器V2部分试验结果

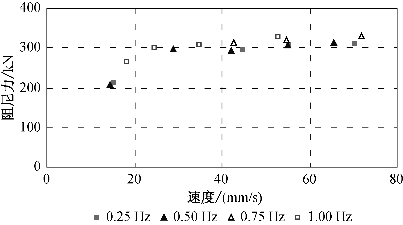

图5-6 阻尼器V3部分试验结果

2)试验结果分析

(1)A1型调节阀式黏滞阻尼器

由试验记录的阻尼力—位移滞回曲线(参见图5-4)以及根据试验记录数据换算得到的阻尼力F—速度V关系(如图5-7所示)可知,A1型调节阀式黏滞阻尼器(以下简称为“A1型阻尼器”)对最大输出阻尼力的控制能力不理想。

图5-7 A1型阻尼器F—V关系

经分析后认为,主要是由于调节阀在设计和制作时,选择的调压弹簧刚度偏小,导致A1型阻尼器在工作状态下,调压弹簧不能根据阻尼介质压强的变化而有效地控制阀芯的启闭。随着外界激励作用的增强,阻尼介质的压强相应加大,而调压弹簧因刚度较弱,阀芯在较低的压强作用下就完全开启,不能利用阀芯的开合度对阻尼器缸筒内高压腔内的介质压强进行有效控制,实质上仅起到一个增加阻尼介质流体通道的作用,而且降低了原设计阻尼器的阻尼系数(在相同激励条件下,输出阻尼力小于相同构造但不设置调节阀的阻尼器)。

因此,对于A型调节阀式阻尼器,调压弹簧刚度的选择以及弹簧预压缩值的确定非常重要,关系到阻尼器能否按照设计预期的要求进行工作。

(2)A2型调节阀式黏滞阻尼器

由A1型阻尼器的研制经验可知,A型调节阀在设计上要求配置大刚度的调压弹簧,但是根据前文对A型调节阀的受力机理分析,如果调压弹簧的刚度很大,则阀芯开度x的微小变化都会引起较大的压力波动,进而影响到对最大输出阻尼力的控制。因此,为提高调节阀对入口处介质压强的控制能力和工作稳定性,必须对调节阀的阀芯进行改进设计,所以在A1型阻尼器的基础上,研制出了A2型阻尼器。

A2型调节阀式黏滞阻尼器(以下简称为“A2型阻尼器”)调节阀的开启压强pk设定为23 MPa,故当阻尼器的输出阻尼力达到430 k N时,调节阀的阀芯开启。

通过试验可以看到(参见图5-5),当A2型阻尼器所受激励较小时(f=0.25 Hz、u0=5 mm/15 mm;f=0.50 Hz、u0=5 mm/10 mm;f=1.00 Hz、u0=5 mm/6 mm;f=1.50 Hz、u0=4 mm/5 mm),输出阻尼力小于430 k N,滞回环呈光滑的椭圆形,其特点与常规线性黏滞流体阻尼器一致;随着外界激励的逐步加大(f=0.25 Hz、u0=25 mm/35 mm;f=0.50 Hz、u0=15 mm/20 mm;f=1.00 Hz、u0=7 mm/8 mm;f=1.50 Hz、u0=6 mm/7 mm),A2型阻尼器最大输出阻尼力达到430 k N后,调节阀参与工作,阻尼器最大输出阻尼力的增幅ΔF被控制在较小的水平。

对试验采集的数据进行换算后,可以得到A2型阻尼器的阻尼力F—速度V关系曲线(参见图5-8)。从图中可以看出,调节阀开启前,最大输出阻尼力Fmax随激励速度的增加迅速增长,即该阻尼器在较小的激励下就可提供较大的阻尼力,具备较强的耗能能力;当缸筒内高压腔介质压强达到开启压强,调节阀参与工作后,尽管外界激励不断加大,但是Fmax增幅较小,且总体保持稳定。根据试验结果可知,当激励速度由30 mm/s增加到60 mm/s,ΔFmax约为60 k N,远小于调节阀开启前Fmax的增长率。

图5-8 A2型阻尼器F—V关系(https://www.xing528.com)

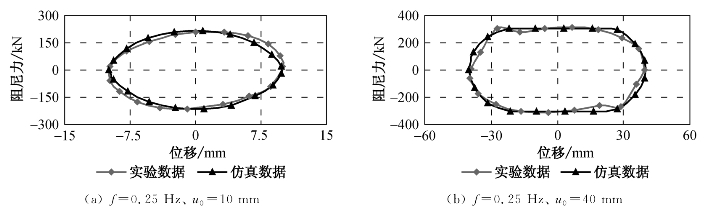

根据A2型阻尼器在调节阀开启前后的阻尼力计算公式[参见式(5-50)],对阻尼器的阻尼力—位移关系进行仿真分析,并与对应工况的试验结果对比(参见图5-9)。由图可以看出,该力学模型能够体现阻尼器在调节阀开启前后力学性能的变化,而且最大输出阻尼力及滞回环形状与试验结果吻合较好,能比较准确地反映A2型阻尼器的实际受力情况。

图5-9 A2型阻尼器试验与仿真结果

图5-9中出现滞回曲线不重叠的部分,主要是因为在该力学模型中,为分析简便起见,没有考虑材料弹性变形对阻尼器力学性能的影响。

由于A2型阻尼器在设计时,充分吸取了A1型阻尼器的研制经验,并对调节阀的阀芯进行了重新设计,提高了调节阀对压强的控制能力和工作稳定性。试验结果表明,这些改进措施有效地保证了阻尼器能够完全按照设计的指标进行工作。

(3)B型调节阀式黏滞阻尼器

B型调节阀式黏滞阻尼器(以下简称为“B型阻尼器”)设定调节阀的开启压强为16 MPa,故当阻尼器的输出阻尼力达到305 k N时,调节阀的阀芯开启,对高压腔内阻尼介质的最大压强进行调控。调节阀的开启压强设置较低,主要是希望在试验机的加载能力范围内,尽可能多地研究调节阀在开启后阻尼器的工作性能。

通过试验可以看到(参见图5-6),在输出阻尼力小于305 k N的加载工况下,阻尼器的阻尼力—位移滞回曲线为光滑饱满的椭圆;随着外界激励的加大,当输出阻尼力达到305 k N后,调节阀开始参与工作,控制阻尼器的最大输出阻尼力。

通过对试验数据的换算,得到B型阻尼器的阻尼力F—速度V关系曲线(参见图5-10)。由图中可以看出,当调节阀开始工作后,该型阻尼器的最大输出阻尼力基本控制在300~330 k N之间。

图5-10 B型阻尼器F—V关系

通过试验发现,尽管B型阻尼器将最大输出阻尼力控制在一个较窄的范围内,但是由于外界激励的变化以及流量脉动的影响,导致调节阀在对压强进行调控时,阀芯产生一定的振动,控制压强也因此产生了波动,在试验中则表现为输出阻尼力的波动(如图5-11所示)。

图5-11 B型阻尼器F时程曲线

根据对试验采集数据的进一步分析可以知道,B型阻尼器在不同强度的外界激励作用下,相应输出的最大阻尼力峰值与最大控制阻尼力之差基本处于20 k N的波动范围内,且波动大多在0.1~0.2 s的时间内衰减(参见图5-11)。

因为阀的调控作用而导致输出阻尼力产生波动的现象,在A2型阻尼器的试验过程中并没有出现,其关键就在于A2型阻尼器对阀芯进行的改进设计,特别是由于偏流盘上的射流力对液动力的补偿作用,使得阀芯对入口处介质压强的控制过程更为平稳。通过这一情况的对比,也验证了A2型阻尼器的阀芯改进设计对提高调节阀工作稳定性的效用。

根据B型阻尼器的阻尼力计算公式[参见式(5-80)],对阻尼器的阻尼力—位移关系进行仿真分析,并与对应工况的试验结果对比(参见图5-12)。由图可以看出,前文对B型阻尼器受力特点的分析以及建立的力学分析模型与阻尼器的实际力学性能较为接近。但是,在阻尼器力学模型的推导过程中,未考虑B型调节阀因流量的变化导致阻尼介质压强的波动对输出阻尼力的影响,故在调节阀参与工作后的阻尼力—位移仿真滞回曲线中,没有体现出B型阻尼器的这一力学现象。

图5-12 B型阻尼器试验与仿真结果

根据对A型及B型阻尼器的理论和试验研究可知,当外界激励加大,调节阀参与工作后,最大输出阻尼力得到了有效的控制。通过阻尼器的F—V关系曲线(参见图5-8、图5-10)可以直观地看出,调节阀开启后,尽管激励速度不断增大,但是阻尼器的最大输出阻尼力的变化趋势基本保持平直,也即斜率很小。如果以常用的幂函数(F=CVα)拟合调节阀开启后的阻尼器F—V关系曲线,可以发现其指数α大约介于0.1~0.2之间。而常规的非线性黏滞流体阻尼器的指数α一般处于0.25~1.0的范围,做到0.25以下较为困难。因此,如果实际工程或设计需要采用指数α在0.25以下的黏滞阻尼器,则调节阀式黏滞阻尼器可以成为选择方案之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。