本章介绍的两种调节阀功能类似于液压系统中常见的溢流阀[1-4]。两种调节阀均设置在阻尼器缸筒内,融合于活塞中,阀体结构简单、紧凑,体积小巧。阀芯为端部带一定锥度的圆柱体,既能保证阻尼介质很好地流通,又可以有效地控制阀芯的径向运动,使阀芯开启和关闭时不出现歪斜和偏摆振动的情况。阀芯的锥头部分对称设计,减小阀芯运动时的摩擦力,使其运动灵活,响应速度快。

两种压力调节阀虽然都是用于调节和稳定活塞两端的压差,但是由于具体构造的不同,其工作原理和性能也略有不同,现分别对两类阀各自的工作原理和性能特点进行简要的介绍。

1)A型压差调节阀工作原理

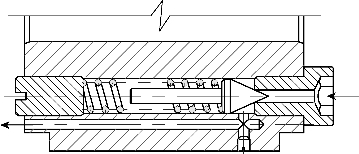

图5-1 A型调节阀构造

A型调节阀(参见图5-1)在工作时,具有一定压力的阻尼介质作用于调节阀的阀芯,当液压力超过调压弹簧的预紧力时,阀芯产生轴向运动,阀口打开,阻尼介质溢出,使阻尼器缸筒内高压腔的压力保持恒定,维持阻尼器缸体内活塞两端的压差,从而控制阻尼器的最大输出阻尼力。当进入阀体的阻尼介质压力小于弹簧的预紧力时,在弹簧力的作用下,阀芯恢复到初始位置,调节阀关闭。

调节阀在设计时,根据阻尼器的性能要求,通过调节弹簧的预压力,即可设定调节阀的阀口开启压力,而调整弹簧的刚度,可改变阀的调压范围。此外,调节阀在加工时,阀芯与阀套的间隙很小,且在阀芯上设有一道密封圈,故阀芯与阀套间的泄漏量很小(设计时可以忽略不计),保证了调节阀的启闭特性。

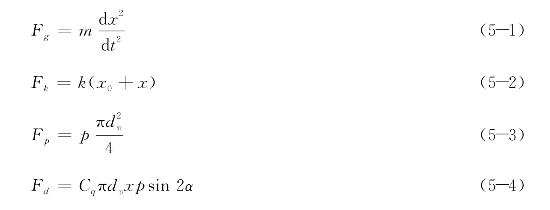

为对调节阀进行定量分析,现以调节阀的阀芯为研究对象,作用于阀芯的力主要有惯性力Fg、弹簧力Fk、摩擦力Ff、液体静压力Fp和稳态液动力Fd等。其中

式中,m——调节阀阀芯质量;

k——调压弹簧刚度;

x0——调压弹簧预压缩量;

x——调节阀阀芯开度;

dv——调节阀阀口直径;

p——调节阀进口液体压强;

Cq——调节阀阀口流量系数;

α——调节阀阀芯半锥角。

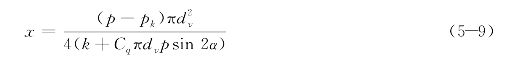

由于阀芯在设计上结构紧凑,体积小,质量轻,且在运动时与阀套间的摩擦力较小,为了分析简便,可忽略这些因素的影响,认为在阀芯上仅作用有液体静压力Fp、弹簧力Fk和稳态液动力Fd,故得到阀芯的静力平衡方程Fp=Fk+Fd,即

根据上式可以看到,当调节阀阀口开度x加大,通过调节阀的流量增加时,缸筒内高压腔压力p也会随之增大,即在弹簧力调整后,调节阀工作时进口压力还是会随阀口开度的变化而发生少量的变化。

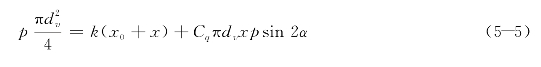

以调节阀的阀口处于开启临界状态(即x=0)时的阀芯前端液体静压强为开启压强pk,根据式(5-5)有

或写为

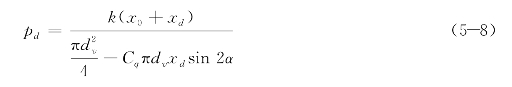

当调节阀泄流量达到额定值时,对应的阀口开度为xd,阀进口压强(也称为调定压强)为pd,由式(5-5)可得

由式(5-5)、式(5-7)可得

因为调节阀阀口的通流面积A为

![]()

阀口的流量Q为

式中,ρ——阻尼介质密度。

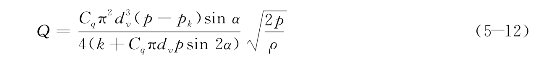

由式(5-9)、式(5-10)、式(5-11)可得调节阀的流量方程为

由式(5-12)即可得到A型调节阀的压力p—流量Q特性。p—Q特性表达了当通过阀的流体流量Q发生变化时,由阀口开度x的改变而引起的调节阀进口压力p的变化。通过选择阀的各项设计参数,使其性能能够满足阻尼器的要求。

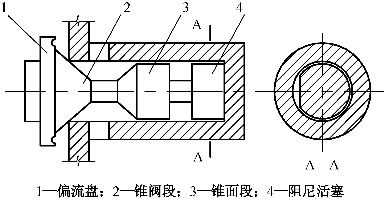

上述A型调节阀因为阻尼介质直接作用于阀芯,当控制较高压力或较大流量时,阀芯上弹簧力和液动力的变化都会影响到调节阀的控压效果。因此,借鉴液压领域的一些新技术,对A型调节阀的阀芯进行了改进设计(参见图5-2),在阀芯上增设了偏流盘、锥面以及阻尼活塞。为便于区别,将原调节阀称为A1型调节阀,改进后的调节阀称为A2型调节阀。

图5-2 A2型调节阀阀芯构造

A2型调节阀在偏流盘的上侧支撑原来的调压弹簧,下侧开有一圈环形槽道,用来改变阀口开启后回油射流的方向。由射流的动量方程可知,射流对偏流盘轴向冲击力(液动力)的方向与弹簧力相反,当流量Q及阀口开度x增大时,弹簧力虽然增大,但通过的流量也在增加,与弹簧力反向的冲击力相应增大,抵消了弹簧力的增量,反之亦然。设置偏流盘以及环形槽增加了阀芯开启时的稳定性。

改进后的调节阀在阀芯上的阻尼活塞和阀锥之间设有一个与阀锥对称的锥面,当阀芯开启时,流入或流出调节阀的工作介质对两个锥面上作用的稳态液动力相互平衡,不再对调节阀的阀芯产生影响。

设置阻尼活塞的作用主要是对阀芯进行导向和阻尼,保证阀芯开启时既不歪斜又不偏摆振动,提高阀芯的工作稳定性。由图5-2可知,在阻尼活塞的一侧铣有一个小平面,以便工作介质进入并作用于底端,使阀芯在移动时受到油液的阻尼作用。此外,阻尼活塞与阀体不直接接触,也相应减少了阀芯移动时的摩擦力。

阀芯经过上述的改进设计后,使得调节阀能够自行消除因阀口开度x的变化对入口压强造成的影响,具有较平缓的压力—流量特性,控制压强基本不受调节阀流量变化的影响。通过本章试验结果的对比分析也可看出,A2型调节阀的性能要优于A1型调节阀。(https://www.xing528.com)

2)B型压差调节阀工作原理

图5-3 B型调节阀构造

B型压差调节阀在构造上与A型调节阀有所不同(参见图5-3),该调节阀由溢流主阀和调压副阀两部分组成。调压副阀的作用主要是调节溢流主阀前、后腔的压力差,而主阀则专门设计用于控制调节阀溢流量。主阀阀芯的启闭特性主要取决于其前、后腔的压力差。

为研究该型调节阀的受力特点,先以主阀为分析对象,作用于主阀阀芯上的力主要有液压力、弹簧力、摩擦力、阀芯重力和液动力。因为阀芯体积小,质量轻,且在运动时与阀套间的摩擦力较小,为了分析简便,可忽略这些因素的影响,认为在主阀阀芯上仅作用有液体静压力Fpy、弹簧力Fky和稳态液动力Fdy,故得到主阀阀芯的静力平衡方程为Fpy=Fky+Fdy,即

![]()

式中,p——主阀芯前腔压强(调节阀控制压力);

p1y——主阀芯后腔压强;

A——主阀芯前腔的有效承压面积;

A1y——主阀芯后腔的有效承压面积;

ky——主阀的弹簧刚度;

y0——主阀弹簧预压缩量;

y——主阀阀口开度;

Cqy——主阀口的流量系数;

dy——主阀的出流口直径;

φ——主阀芯半锥角。

通过主阀口的流量方程为

式中,Qy——主阀阀口流量;

ρ——阻尼介质密度。

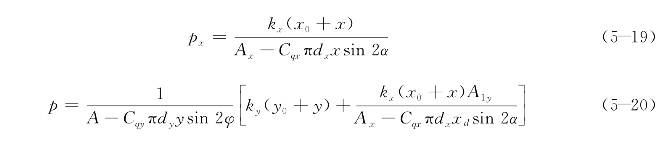

对于调压副阀,仅考虑作用于阀芯的液压力、液动力和弹簧力,所以有

![]()

式中,px——副阀阀腔压强,这里近似认为px=p1y;

Ax——副阀阀芯有效面积 ;

;

dx——副阀阀座孔直径;

kx——副阀调压弹簧刚度;

x0——副阀调压弹簧预压缩量;

x——副阀阀芯开度;

Cqx——副阀阀口的流量系数;

α——副阀阀芯半锥角。

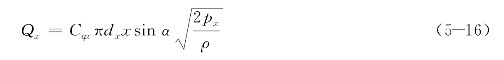

通过副阀的流量Qx为

由式(5-15)可得副阀的开启压强pxk为

副阀开启后,流经副阀口的流量Qx增大,因此使主阀芯前、后腔的压差Δp=(p-p1y)加大,当作用于主阀芯前、后端的液压力差达到和超过主阀复位弹簧力时,主阀开启。此时的开启压强pyk为

由式(5-15)和式(5-13)可得

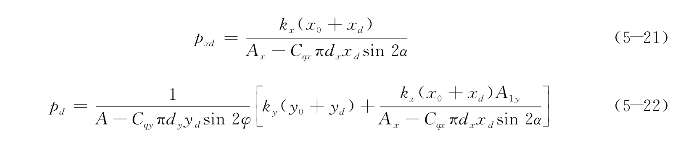

在B型调节阀中,主阀用于控制溢流流量,主阀的启闭主要取决于主阀芯前、后腔的压差,主阀芯两端的压差由副阀进行调节,主阀弹簧不起调压作用,仅是为了在系统内压强小于开启压强时,克服摩擦力使主阀芯及时复位,所以主阀弹簧可以做得很软(刚度较小),即ky<kx,又因为(Ax-Cqxπdxxdsin 2α)<A1y,所以,式(5-20)中等号右边第一项y值的变化对p的影响比第二项中x的变化对p的影响要小得多,也即主阀阀芯因为溢流量的变化而产生的位移不会导致控制压强p发生显著变化,而且当主阀流量发生很大变化时,副阀流量只会发生微小的变化(即x值很小),所以该型调节阀的控压精度较高。当主阀开启后,随着主阀口流量Qy的增大,阀口开度y也相应增大。当流量达到设计值时,对应的主阀阀口开度为yd,此时阀口压强为pxd,副阀口开度为xd,主阀进口压强(调节阀控制压强)为pd,可得

式(5-21)和式(5-22)即为B型调节阀达到额定流量时,副阀和主阀对应的压强与阀口开度之间的函数关系。借助以上关系,可以根据不同工程对阻尼器的特定性能要求,为压差调节阀的参数设定提供依据。由理论分析可知,当调节阀的几何尺寸、阻尼介质密度和黏度、阀口流量系数已知的情况下,联立式(5-13)~式(5-16)可求得该型调节阀的压力—流量特性,即p与Qy之间的函数关系(阀口开度x、y和副阀流量Qx为中间变量)。但因该方程为高次方程,直接求解比较困难,可在某一状况点附近线性化处理为一阶方程后求解。

以上对两种压力调节阀的溢流性能进行了研究,根据稳定工作时阀芯的受力平衡条件,建立了调节阀的压力—流量方程以及压力—阀芯开度方程。通过分析可知,本研究设计的两种调节阀虽然在构造上不同,但是均能对阻尼器缸筒内活塞两端阻尼介质的压差进行有效的调节,并可将缸筒内高压腔的液体压强控制在设计范围以内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。