该工程要求阻尼器能够在小位移的情况下输出较大的阻尼力,设计出的阻尼器足尺模型需要通过试验进行测试,作为阻尼器性能评价的依据,保证阻尼器成品能够达到对结构加速度控制的指标。

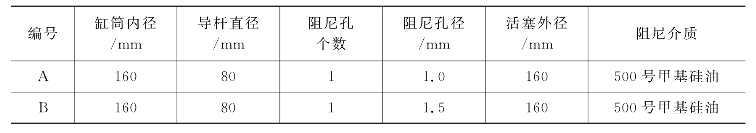

为满足结构设计中对大阻尼系数的要求,研制的阻尼器采用单阻尼孔设计,选用2种不同孔径的阻尼螺钉进行试验,其余构造参数(如导杆直径、活塞外直径、缸筒内直径以及阻尼介质等)均不变,以研究阻尼螺钉不对称布置以及不同孔径对阻尼系数的影响。阻尼器构造参数见表2-1所示。

表2-1 试验阻尼器参数

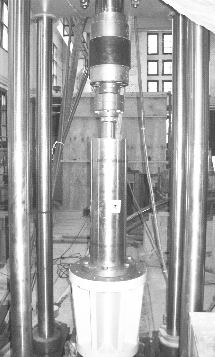

阻尼器性能试验在东南大学结构试验室进行,采用MTS疲劳试验机,由FLEX-GT数字控制器、MTS-793.10软件进行加载控制。该试验机最大加载幅值为1 000 k N,实验中控制最大加载幅值为±500 k N,加载频率为0.1~1.5 Hz。阻尼器试验装置见图2-14。

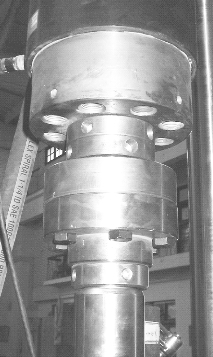

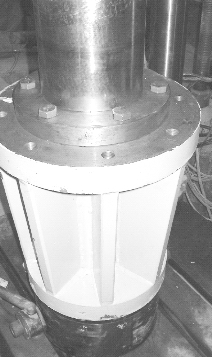

在试验中,夹具采用固定式连接。安装时,先将黏滞阻尼器上端通过螺栓和法兰与试验机的作动器相连(见图2-15),再通过作动器将阻尼器稍稍提起,然后落下将阻尼器下端与底座连接牢固(见图2-16)。

图2-14 阻尼器试验装置

图2-15 阻尼器上端连接

图2-16 阻尼器底座连接

对上述2个阻尼器,分别采用正弦激励法进行性能试验,用按照正弦波规律变化的输入位移u来控制MTS试验机的加载系统的加载,即:

![]()

式中,u——系统输入位移(mm);

u0——系统输入位移幅值(mm);

ω——加载频率(Hz);

t——时间(s)。

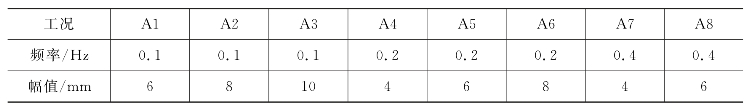

通过对阻尼器A、B施加不同频率的正弦力,分别测得不同位移幅值下阻尼器的位移、相应的阻尼力以及对应的时间,从而得到阻尼器阻尼力随激振频率、位移幅值和阻尼孔直径变化的实际情况。阻尼器A、B的试验工况分别见表2-2、表2-3。

表2-2 阻尼器A试验工况

表2-3 阻尼器B试验工况

(https://www.xing528.com)

(https://www.xing528.com)

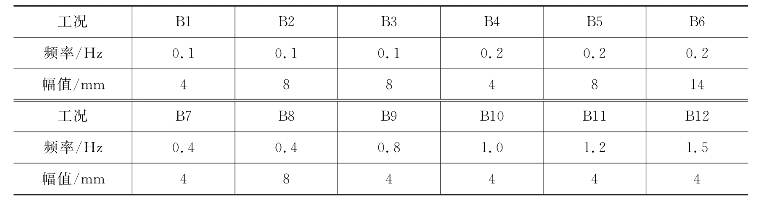

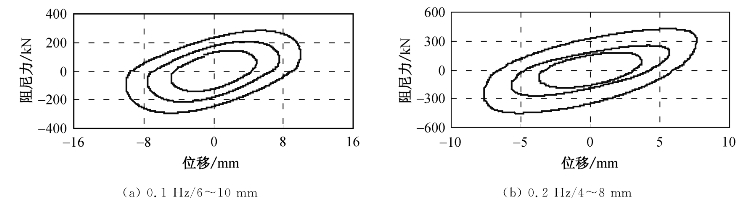

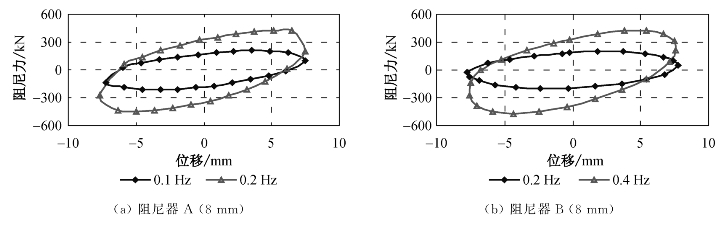

通过试验,得到阻尼器A、B在各工况下的阻尼力—位移滞回曲线,分别如图2-17和图2-18所示。

图2-17 阻尼器A试验结果

图2-18 阻尼器B试验结果

根据试验得到单孔阻尼器的力—位移滞回曲线,该类型阻尼器滞回比较饱满,耗能能力较强。在观光塔基频(0.4 Hz)附近,较小的振动幅值下,阻尼器即可产生较大的阻尼力(300 k N),能够满足对观光塔加速度控制的要求。

为满足设计要求,该型阻尼器在活塞上仅仅设置单阻尼孔来进行能量耗散,阻尼孔孔径很小,且在活塞上成不对称布置,其阻尼力—位移滞回曲线出现一定的倾斜,表明阻尼器具有一定的刚度(参见图2-19、图2-20)。

图2-19 阻尼器刚度变化趋势

图2-19对阻尼器A和B的刚度变化情况进行对比,由图可以看出,该型阻尼器在外界激励作用下,均存在一定的刚度。在较小的激励频率下(0.1 Hz、0.2 Hz),阻尼器就已经出现刚度,并且随着加载频率的增加,阻尼器的刚度有逐步增大的趋势。

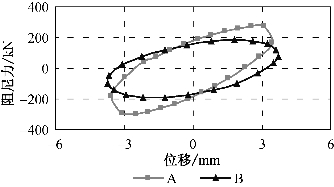

图2-20为阻尼器A和B在相同加载工况下(f=0.4 Hz、u0=4 mm)的阻尼力—位移滞回曲线,由图可以看到,阻尼器A在同条件工作时,相对阻尼器B的刚度更为明显。定性分析认为,由于A型阻尼器的阻尼孔径较小,在外界能量输入使阻尼器往复运动时,尤其是激励频率较高的情况下,阻尼介质更难以及时流经活塞上的阻尼孔所致。

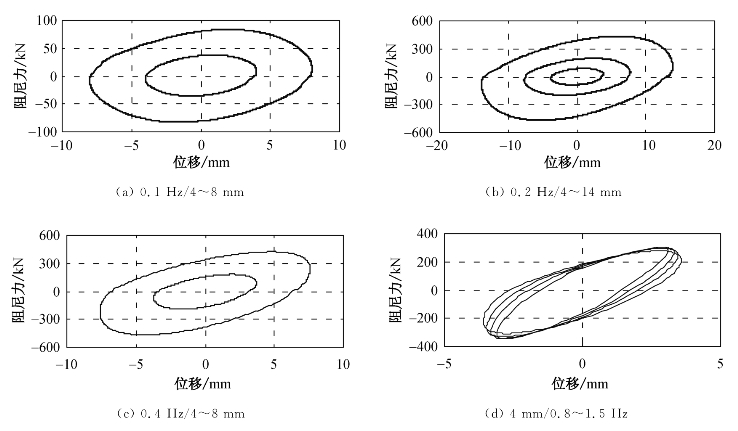

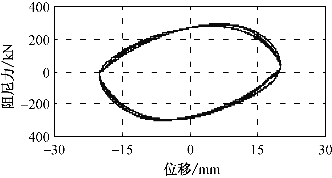

因为该阻尼器主要用于结构的风振控制,所以对阻尼器连续进行了频率为0.1 Hz、幅值为±20 mm的650个循环的疲劳试验。图2-21给出了与试验中第10、第30、第40、第610和第650个循环相对应的阻尼力—位移滞回曲线。由图可以看出,由疲劳试验得到的阻尼器滞回曲线始终非常饱满,受拉和受压状态的阻尼力基本对称,各个循环曲线吻合较好,试验全过程阻尼器未出现异常情况。

图2-20 阻尼器刚度对比

图2-21 阻尼器B疲劳试验

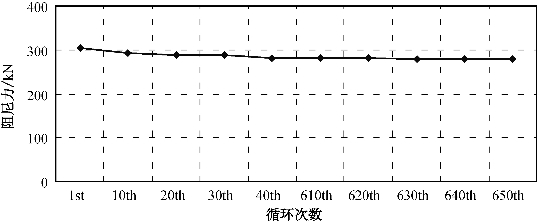

通过疲劳试验结果,得到该型阻尼器的最大阻尼力为300 k N,最小阻尼力为280 k N,经过650个循环后,阻尼力幅值降低20 k N,约为最大值的6.7%。且由试验可知,该阻尼器经过40~50个循环后,最大阻尼力基本能够保持稳定。

对照抗震规范,在最大允许位移幅值下,按允许的往复周期循环60圈后,主要性能衰减量不超过10%的要求,该阻尼器没有明显的低周疲劳现象,抗疲劳性能可以满足要求,工作性能稳定。其最大阻尼力随循环次数的变化情况见图2-22。

图2-22 阻尼器B疲劳试验阻尼力变化

该观光塔建造完工后进行验收时,正遇大风暴雨天气。在观光平台上,未感觉到明显振感,表明采用大阻尼系数黏滞阻尼器对结构风振响应控制效果良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。