阻尼器的密封是预防阻尼器发生漏油的最薄弱环节,阻尼器的活塞杆和端盖间的相对运动是最容易导致漏油的部分。已开发研制的阻尼器主要从密封材料及构造措施几个方面保证了阻尼器的密封性能,黏滞阻尼器中对于预防阻尼器漏液多从密封材料、表面处理以及密封结构等方面对阻尼器的密封进行控制。通常可以从以下几个方面着手:

(1)采用多种不同分子结构、工作状态稳定、耐磨性能优良、抗老化性能好及动态密封效果好的优质材料(材质),对阻尼器的各相对运动零部件之间进行多道密封,提高黏滞阻尼器密封性能。主要有聚氨酯M95轴用油封、聚氨酯M95孔用油封、Y型聚氨酯油封、尼龙66密封垫、聚氨酯+铁防尘圈、双金属滑动轴承、聚四氟乙烯耐磨环和橡胶ⅡO型密封圈等手段,并重点加强阻尼器导向套、导杆及活塞等处的防护。

聚氨酯油封是一种高强度、耐磨损材料,如果前一道密封不好,造成了黏滞阻尼介质的泄露,泄露出的高压阻尼介质会挤压聚氨酯油封的开口,从而使该型油封箍紧导杆,前道密封泄露越多、阻尼介质压力越大,聚氨酯油封的密封效果越好。

尼龙66密封垫耐油、耐热、耐磨性好,抗压强度高,抗冲击性能强,也是一种比较理想的密封材料。

聚氨酯+铁防尘圈的主要作用是使外界环境与阻尼器内部隔离,避免因外界的灰尘、沙砾以及油污等物质进入阻尼器内部,进而引起密封器件的磨损,或者因对阻尼介质的污染而导致阻尼性能的变化。

聚四氟乙烯耐磨环的化学性能非常稳定,机械强度较高,耐热、耐寒、耐高压和耐磨性强,摩擦系数极低,自润滑性能好,可以极大延长摩擦副的使用寿命。

(2)采用设计合理的密封结构,严格控制阻尼器各个密封部位的沟、槽、面以及阻尼器各动配合零部件之间的加工精度和工艺要求,确保其在处于动载、静载、高压、低压等不同工况条件下都不会发生渗漏现象。

(3)传统金属导向套承受径向力和耐磨能力差,长期工作使得导杆与导向套间隙过大,阻尼器密封和工作稳定性变差,进而导致渗漏。因此,采用一种新型双金属导向套,可以避免钢材之间直接接触,降低导向套与运动导杆之间的摩擦力,有效减小在部件表面产生划痕的概率,提高其抗弯曲性、对中性、自润滑耐磨性,从而保证阻尼器的工作寿命。

(4)阻尼器导杆外表面进行镀硬铬处理,增强其耐磨性、强度和抗腐蚀能力,避免导杆表面的磨损,有利于提高阻尼器的密封效果。(https://www.xing528.com)

此外,在恶劣条件下使用的阻尼器,还可在导杆表面喷涂一层厚0.2 mm的镍基合金(镍铬硼硅)材料,其耐磨性是采用镀铬工艺导杆的数倍(硬度为HV650~1060),显微显示软基体(镍基)上弥散分布着高硬度的化合物硬质点,为多孔结构,这种组织的自润滑性极佳,对密封材料具有很好的耐磨性。

(5)主缸筒选用特殊优质钢材的无缝厚壁钢管,并对其内表面采用冷挤压工艺,或者采用珩磨和滚压工艺,提高缸筒内表面的密度和精度,增强耐磨性,防止在工作过程中被活塞拉毛或划伤而产生泄漏。

(6)对于阻尼器活塞可选择采用聚四氟乙烯耐磨环与橡胶ⅡO型密封圈联合使用的方法,该方法使活塞与缸筒之间的摩擦系数极小,可有效减轻因活塞的往复运动对缸筒的磨耗,避免出现拉缸的情况,保证活塞与缸筒之间的密封。

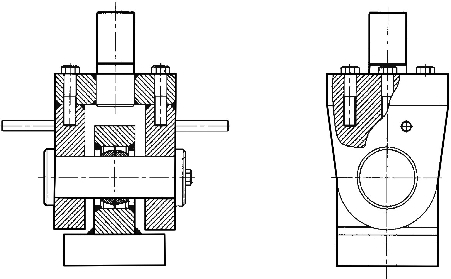

(7)在试验过程中发现,对于两端直接用销轴和耳环配合连接的阻尼器,如果在试验机上安装固定时对中处理不好,经过试验不断的往复循环工作后,拆解阻尼器可看到各动配合零部件之间的磨损相对要严重。为此,对实际工程中阻尼器与各种支撑之间的连接专门设计出一种万向球铰轴承(如图2-7所示),减少因结构振动的随机性以及施工安装偏差带来的阻尼器两端连接之间的相对错位增大而造成的阻尼器侧向力增大对导杆密封件和导向套产生的偏磨损。同时也有利于阻尼器工作性能的稳定发挥。

(8)阻尼器中的黏滞流体阻尼介质被污染,也会导致系统中的零部件磨损和密封性能下降。当阻尼介质中含有水分时,会促使阻尼介质形成乳化液,降低润滑、防腐作用,加速动摩擦件之间的磨损和腐蚀,造成阻尼器泄漏。当阻尼介质中含有大量气泡时,除影响阻尼器减振性能外,还会引起系统中液流的液压冲击,易损坏阻尼器的零部件而产生泄漏。所以要选用清洁无污染、符合要求的阻尼介质。并且要加强加注阻尼介质过程中的污染控制,组装和加注阻尼介质前必须彻底清洗各零部件和密封件。

图2-7 万向球铰轴承示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。