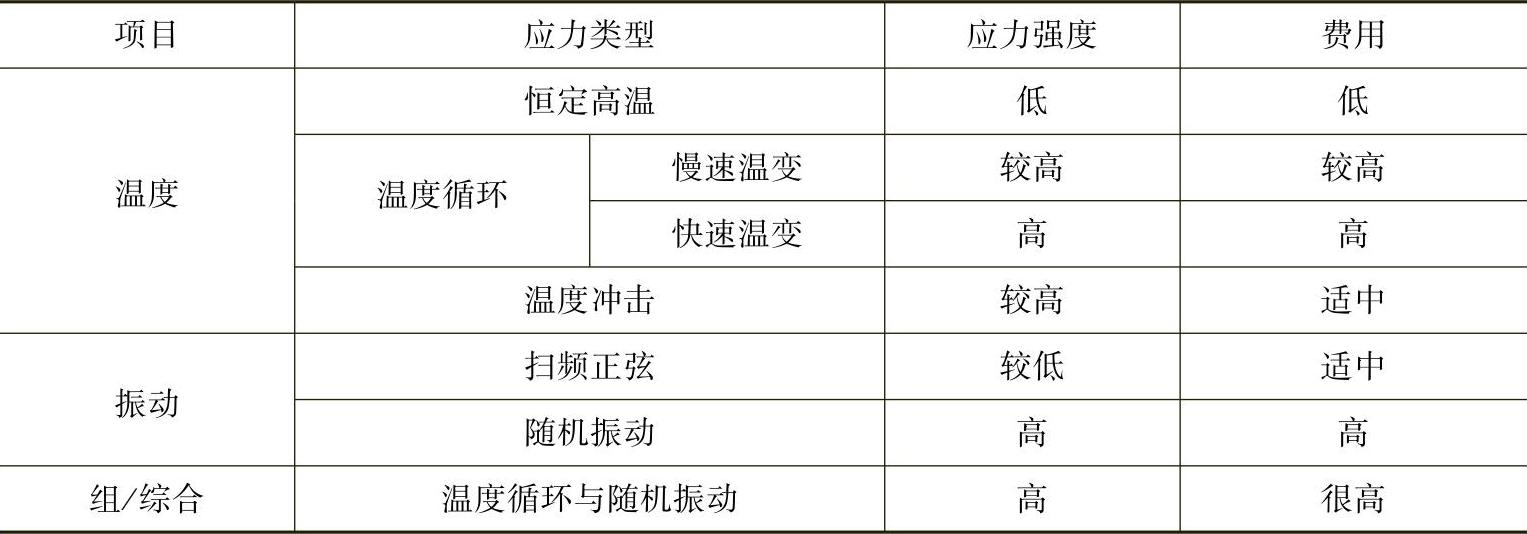

筛选可以使用各种环境应力,但应力的选择原则是能够激发故障。根据实际经验,不是所有应力在激发产品缺陷方面都特别有效。因此,通常仅用几种典型应力进行筛选。常用的应力及其强度和费用效果见表5-2。

表5-2 常用的应力及其强度和费用效果

由于各种应力的筛选效果差异很大,从表5-2可以看出,应力强度最高的是随机振动、温度循环及其两者的组合或综合,但它们的费用也较高。

1.温度循环

(1)基本参数 温度循环是环境应力筛选试验中最有效的筛选应力之一,其主要选择的试验参数是温度范围、温度变化速率、高低温保持时间和循环次数。这些参数的选择是否合理,组合是否适当,直接关系到筛选效果,因此针对不同产品的具体情况,如何选择每种参数,如何进行组合是一项十分关键的工作。

(2)特性分析

1)温度范围:不同产品根据使用要求的不同,其复杂程度差异很大,有些设备可能只有几个或几十个元器件及零部件,而有些设备需数百个甚至数千个器件或部件组成。因此,应针对设备的特点选择合理的高低温试验范围。需要注意的是,对组成产品的每种组件,应列出最高、最低的相关标准和条件规定的温度。高温应选择最低的一种器件或部件的温度作为上限温度,而低温则应选取最高的一种器件的温度作为下限温度。只有这样才不至于因温度范围选择不当而造成不必要的器件或部件的损伤。

2)温度变化速率:在高低温循环试验中,升、降温速率的快慢直接影响到热应力的强度。如果升、降温速率变化过慢,热应力作用得慢,对一些潜在缺陷不足以发展成故障,所以达不到剔除潜在缺陷的目的;但是升、降温速率过快,如以15℃/min或20℃/min的速率变化,那么热应力强度是增大了,但这势必会由于热力学应力作用过大而损伤质量好的器件。这里所说的升、降温速率是指对受试产品的元器件及零部件而言,不是对产品的壳体。

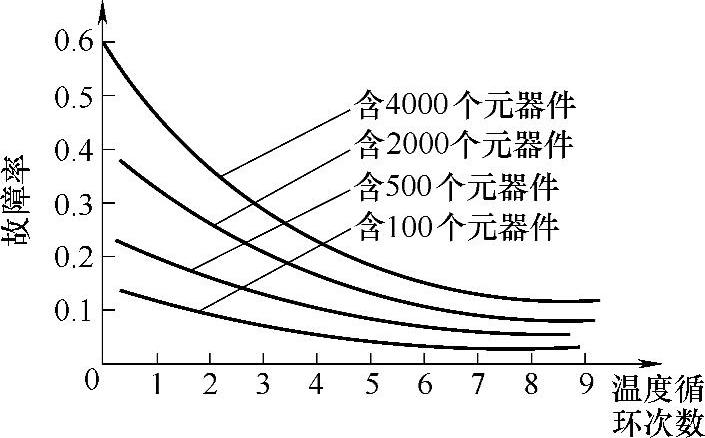

3)循环次数:循环次数对筛选效果也非常重要。图5-3提供了消除缺陷所需要的循环次数与设备复杂性的关系。从图中可以看出,筛选效率随循环数的增加而迅速提高。产品越复杂,所需的循环次数越多。

图5-3 消除缺陷所需要的循环次数与设备复杂性的关系

4)高、低温稳定时间:经验表明,高、低温稳定时间对筛选效果影响不大,只要能保证产品温度达到热稳定即可。

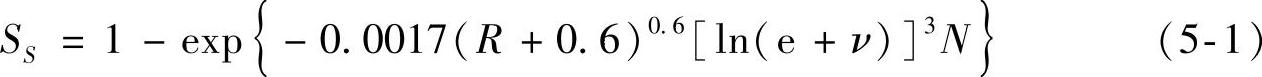

5)温度循环的筛选度计算公式见式(5-1)。

式中 R——温度范围;

ν——温度速率;

N——循环次数。

温度循环的故障率计算方法见式(5-2)。(https://www.xing528.com)

式中 λn——故障率;

SS——筛选度;

N——循环次数。

2.随机振动

(1)基本参数 产品现场使用中大部分是随机振动,带域宽,有一个连续的频谱,产品在不同的频率上同时受到应力,使产品的许多共振点同时受到激励。实践证明,随机振动是激发对振动而言的缺陷的最佳手段。在很宽的频率范围上对产品施加振动,随机振动应力的参数为:频率范围、加速度功率谱密度(PSD)、振动时间、振动轴向数。

(2)特性分析 根据随机振动筛选具有针对性这一特点,对每种产品都施加同样谱型、同样量值、同样时间的振动明显不合适。虽然筛选的目的是剔除产品中可能发展为早期故障的潜在缺陷,但其前提是不能过多消耗产品的有效寿命。不同产品有不同的寿命要求,筛选用振动应考虑产品的寿命和使用环境而设置。

因随机振动考虑到产品受疲劳积累效应,振动时间过长会使产品出现不应发生的故障。一般随机振动在15~30min内均能产生最大效果。因此,在振动筛选过程中,应根据产品的结构特点所形成的各个方向的振动量级,严格掌握振动时间,以剔除器件加工过程引入的工艺缺陷。

有些产品的器件在一些情况下,不足以激发潜在缺陷成为故障,可适当提高振动量级和加长振动时间,以达到剔除产品存在的缺陷故障的目的。

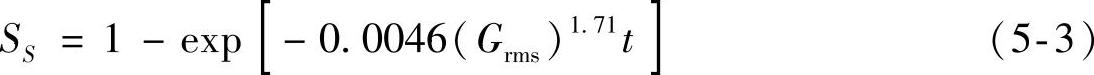

(3)筛选度 随机振动的筛选度计算公式见式(5-3)。

式中 Grms——加速度的均方根值(m/s2);

t——振动时间(min)。

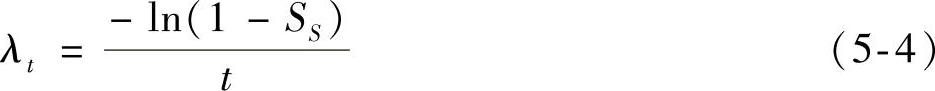

随机振动的故障率计算方法见式(5-4)。

式中 λt——故障率(次/h);

SS——筛选度;

t——循环次数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。