【要求】 掌握砖的外观质量、强度测定方法,砖强度等级的评定。掌握混凝土砌块的尺寸、外观质量检测方法,混凝土砌块强度的检测和等级的评定。

本节实验采用的标准及规范:

(1)《砌墙砖试验方法》(GB/T 2542—2003)。

(2)《烧结普通砖》(cB 5101—2003)。

(3)《烧结多孔砖》(GB 13544—2000)。

(4)《混凝土小型空心砌块试验方法》(GB/T 4111—1997)。

一、烧结普通砖抽样方法及相关规定

砌墙砖检验批的批量,宜在3.5 万~15 万块内,但不得超过一条生产线的日产量。抽样数量由检验项目确定,必要时可增加适量的备用砖样。有两个以上的检验项目时,非破损检验项目(如外观质量、尺寸偏差、体积密度、空隙率)的砖样,允许在检验后继续用作它项,此时抽样数量可不包括重复使用的样品数。

对检验批中可抽样的砖垛、砖垛中的砖层、砖层中的砖块位置,应各依一定顺序编号。编号不需标志在实体上,只做到明确起点位置和顺序即可。凡需从检验后的样品中继续抽样供它项实验者,在抽样过程中,要按顺序在砖样上写号,作为继续抽样的位置顺序。

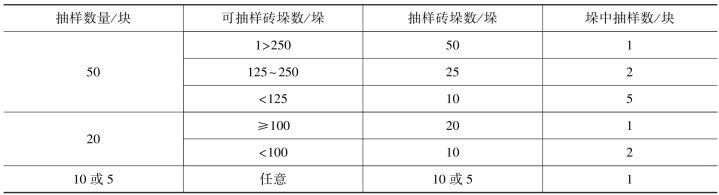

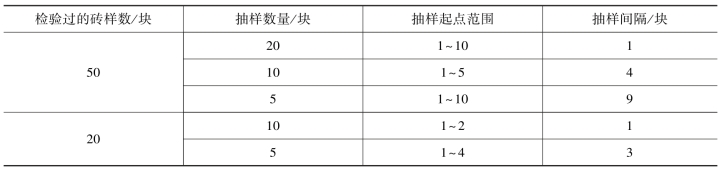

根据砖样批中可抽样砖垛数与抽样数,由表7-9 决定抽样砖垛数和抽样的砖样数量。从检验过的样品中抽样,按所需的抽样数量先从表7-10 中查出抽样的起点范围及间隔,然后从其规定的范围内确定一个随机数码,即得到抽样起点的位置和抽样间隔并由此实施抽样。抽样数量按表7-11 执行。

表7-9 从砖垛中抽样的规则

表7-10 从砖样中抽样的规则

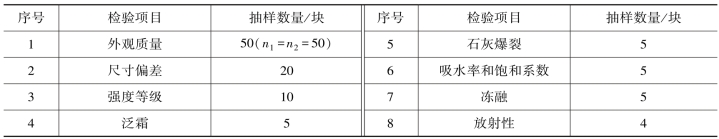

表7-11 抽样数量表

注:n1、n2 代表两次抽样。

抽样过程中不论抽样位置上砖样的质量如何,不允许以任何理由以其他砖样代替。抽取样品后在样品上标志表示检验内容的编号,检验时不允许变更检验内容。

二、尺寸测量

(一)实验目的

检测砖试样的几何尺寸是否符合标准。

(二)主要仪器设备

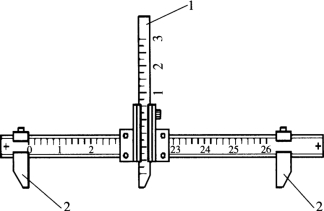

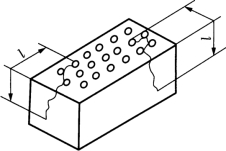

砖用卡尺(分度值为0.5 mm),如图7-7 所示。

图7-7 砖用卡尺

1—垂直尺;2—支脚

图7-8 砖的尺寸量法

(三)测量方法

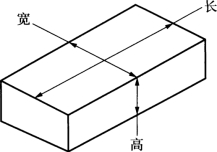

砖样的长度和宽度应在砖的两个大面的中间处分别测量两个尺寸,高度应在砖的两个条面的中间处分别测量两个尺寸,如图7-85 所示,当被测处缺损或凸出时,可在其旁边测量,但应选择不绛利的一侧进行测量。

(四)结果计算与数据处理

本实验以5 块砖作为一个样本。结果分别以长度、宽度和高度的平均偏差及极差(最大偏差)值表示,不足1 mm 者按1 mm 计。将结果记录在实验报告册中。

三、外观检查

(一)实验目的

用于检查砖外表的完好程度。

(二)主要仪器设备

砖用卡尺(分度值0.5 mm),钢直尺(分度值1 mm)。

(三)实验方法与步骤

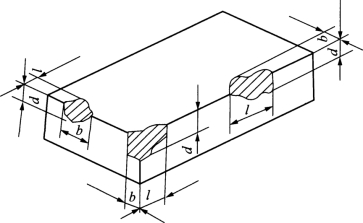

①缺损。缺棱掉角在砖上造成的破损程度,以破损部分对长、宽、高三个棱边的投影尺寸来度量,称为破坏尺寸,如图7-9 所示;缺损造成的破坏面,是指缺损部分对条面、顶面(空心砖为条面、大面)的投影面积,如图7-10 所示;空心砖内壁残缺及肋残缺尺寸,以长度方向的投影尺寸来度量(图中l 为长度方向的投影量;b 为宽度方向的投影量;h 为高度方向的投影量)。

图7-9 砖破损

图7-10 砖破损面

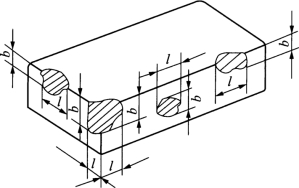

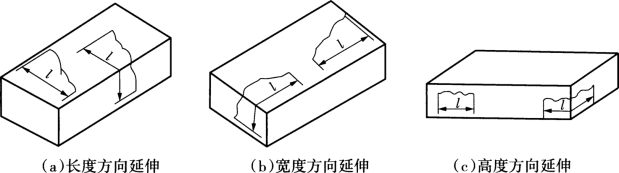

②裂纹。裂纹分为长度方向、宽度方向和高度方向三种,以被测方向上的投影长度表示。如果裂纹从一个面延伸至其他面上时,则累计其延伸的投影长度,如图7-11 所示;多孔砖的孔洞与裂纹相通时,则将孔洞包括在裂纹内一并测量,如图7-12 所示。裂纹长度以在三个方向上分别测得的最长裂纹作为测量结果。

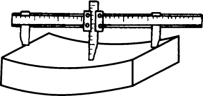

③弯曲。分别在大面和条面上测量,测量时将砖用卡尺的两支脚沿棱边两端放置,择其弯曲最大处将垂直尺推至砖面,如图7-13 所示,但不应将因杂质或碰伤造成的凹陷计算在内。以弯曲测量中测得的较大者作为测量结果。

图7-11 砖裂纹长度量法

图7-12 多孔砖裂纹通过孔洞时的尺寸量法

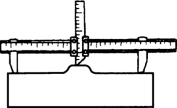

④砖杂质凸出高度量法。杂质在砖面上造成的凸出高度,以杂质距砖面的最大距离表示。测量时将砖用卡尺的两支脚置于杂质凸出部分两侧的砖平面上,以垂直尺测量如图7-14 所示。

图7-13 砖的弯曲量法

图7-14 杂质凸出高度量法

(四)结果计算与数据处理

本实验以5 块砖作为一个样本。外观测量以mm 为单位,不足1 mm 者均按1 mm 计。以测试值的最大值及主观评定为结果记录在实验报告册表中。

四、砖的抗折强度测试

(一)实验目的

掌握普通砖抗折、压强度实验方法,并通过测定砖的抗折、压强度,确定砖的强度等级。

(二)主要仪器设备

①压力实验机(300~600 kN)。实验机的示值相对误差不超过±1%,预期最大荷载应为最大量程的20%~80%。

②砖瓦抗折实验机(或抗折夹具)。抗折实验的加荷形式为三点加荷,其上下压辊的曲率半径为15 mm,下支辊应有一个为铰支固定。

③抗压试件制备平台。其表面必须平整水平,可用金属或其他材料制作。

④锯砖机、水平尺(规格为250~350 mm)、钢直尺(分度值为1 mm)、抹刀、玻璃板(边长为160 mm,厚3~5 mm)等。

(三)试样制备

烧结砖和蒸压灰砂砖5 块,其他砖10 块。蒸压灰砂砖应放在温度为(20±5)℃的水中浸泡24 h 后取出,用湿布拭去其表面水分进行抗折强度实验。粉煤灰砖和炉渣砖在养护结束后24~36 h 内进行实验,烧结砖不需浸水及其他处理,直接进行实验。

(四)实验方法与步骤

①按尺寸测量的规定,测量试样的宽度和高度尺寸各两个,分别取其算术平均值(精确至1 mm)。

②调整抗折夹具下支辊的跨距为砖规格长度减去40 mm,但规格长度为190 mm 的砖样其跨距为160 mm。

③将试样大面平放在下支辊上,试样两端面与下支辊的距离应相同。当试样有裂纹或凹陷时,应使有裂纹或凹陷的大面朝下放置,以50 ~150 N/s 的速度均匀加荷,直至试样断裂,在实验报告册表中记录最大破坏荷载P。

(五)结果计算与数据处理

①每块多孔砖试样的抗折荷重以最大破坏荷载乘以换算系数计算(精确到0.1 kN)。其他品种每块砖样的抗折强度fc 按下式计算(精确至0.1 MPa):

![]()

式中 fc——砖样试块的抗折强度,MPa。

P——最大破坏荷载,N。

L——跨距,mm。

b——试样宽度,mm。

h——试样高度,mm。

②测试结果以试样抗折强度的算术平均值和单块最小值表示(精确至0.1 MPa)。将实验结果填入实验报告册的相应栏目中。

五、砖的抗压强度测试

实验目的和主要仪器设备与抗折强度测试相同。

(一)试样制备

烧结普通砖、烧结多孔砖和蒸压灰砂砖5 块,其他砖10 块(空心砖大面和条面抗压各5块)。非烧结砖也可用抗折强度测试后的试样作为抗压强度试样。

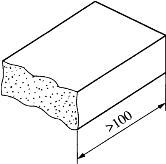

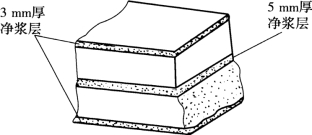

①烧结普通砖、非烧结砖的试件制备。将试样切断或锯成两个半截砖,断开后的半截砖长不得小于100 mm,如图7-15 所示。在试样制备平台上将已断开的半截砖放人室温的净水中浸10~20 min 后取出,并使断口以相反方向叠放,两者中间抹以厚度不超过5 mm 的水泥净浆黏结,上下两面用厚度不超过3 mm 的同种水泥浆抹平。水泥浆用32.5 或42.5 强度等级普通硅酸盐水泥调制,稠度要适宜。制成的试件上、下两面须相互平行,并垂直于侧面,如图7-16 所示。

图7-15 断开的半截砖

图7-16 砖的抗压试件

②多孔砖、空心砖的试件制备。多孔砖以单块整砖沿竖孔方向加压;空心砖以单块整砖沿大面和条面方向分别加压。试件制作采用坐浆法操作,即用一块玻璃板置于水平的试件制备平台上,其上铺一张湿的垫纸,纸上铺一层厚度不超过5 mm,用32.5 或42.5 强度等级普通硅酸盐水泥制成的稠度适宜的水泥净浆,再用经水中浸泡10 ~20 min 的多孔砖试样平稳地将受压面放在水泥浆上,在另一受压面上稍加压力,使整个水泥层与砖的受压面相互黏结,砖的侧面应垂直于玻璃板。待水泥浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,并用水平尺校正上玻璃板,使之水平。

制成的抹面试件应置于温度不低于10 ℃的不通风室内养护3 d,再进行强度测试。非烧结砖不需要养护,可直接进行测试,如图7-17 所示。

(二)实验方法与步骤

测量每个试件连接面或受压面的长、宽尺寸各两个,分别取其平均值(精确至1 mm)。将试件平放在加压板的中央,垂直于受压面加荷,加荷过程应均匀平稳,不得发生冲击或振动,加荷速度以2~6 kN/s 为宜。直至试件破坏为止,在实验报告册表中记录最大破坏荷载P。(https://www.xing528.com)

(三)结果计算与数据处理

①结果计算:每块试样的抗压强度fp 按下式计算(精确至0.1 MPa):

![]()

式中 fp——砖样试件的抗压强度,MPa。

P——最大破坏荷载,N。

L——试件受压面(连接面)的长度,mm。

b——试件受压面(连接面)的宽度,mm。

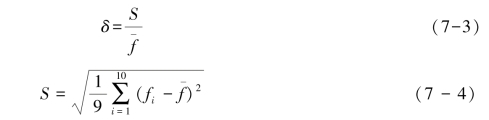

②结果评定:实验后抗折和抗压按以下两式分别计算出强度变异系数、标准差S。

式中 S——10 块试样的抗压强度标准差,MPa,精确至0.01。

——10 块试样的抗压强度平均值,MPa,精确至0.01。

——10 块试样的抗压强度平均值,MPa,精确至0.01。

fi——单块试样抗压强度测定值,MPa,精确至0.01。

a.当变异系数≤0.21 时,按抗压强度平均值 、强度标准值fk 指标评定砖的强度等级。样本量n=10 时的强度标准值按下式计算:

、强度标准值fk 指标评定砖的强度等级。样本量n=10 时的强度标准值按下式计算:

![]()

式中 fk——强度标准值,MPa,精确至0.1。

b.当变异系数>0.21 时,按抗压强度平均值 、单块最小抗压强度值fmin指标评定砖的强度等级。

、单块最小抗压强度值fmin指标评定砖的强度等级。

③将上述结果记录在实验报告册表中。

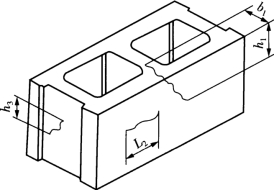

六、混凝土小型砌块尺寸测量和外观质量检查

(一)实验目的

掌握混凝土小型空心砌块的尺寸测量、外观质量检查的实验方法。

(二)主要仪器设备

量具:钢直尺或钢卷尺,分度值为1 mm。

(三)实验方法与步骤

①尺寸测量。a.长度在条面的中间,宽度在顶面的中间,高度在顶面的中间测量。每项在对应两面各测一次,精确至1 mm。

b.壁、肋厚在最小部位测量,每选两处各测一次,精确至1 mm。

②外观质量检查。

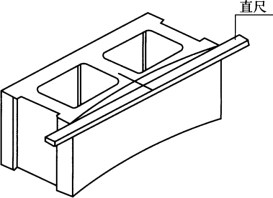

a.弯曲测量:将直尺贴靠坐浆面、铺浆面和条面,测量直尺与试件之间的最大间距(如图7-17 所示),精确至1 mm。

图7-17 弯曲测量法

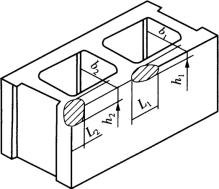

b.缺棱掉角检查:将直尺贴靠棱边,测量缺棱掉角在长、宽、高三个方向的投影尺寸(如图7-18 所示),精确至1 mm。

图7-18 缺棱掉角尺寸测量法

L—缺棱掉角在长度方向的投影尺寸;

b—缺棱掉角在宽度方向的投影尺寸

h—缺棱掉角在高度方向的投影尺寸

图7-19 裂纹长度测量法

L—裂纹在长度方向的投影尺寸;

b—裂纹在宽度方向的投影尺寸;

h—裂纹在高度方向的投影尺寸

c.裂纹检查:用钢直尺测量裂纹在所在面上的最大投影尺寸(如图7-19 中的L2 或h3),如裂纹由一个面延伸到另一个面时,则累计其延伸的投影尺寸(如图7-19 中的b1+h1),精确至1 mm。

③结果计算与数据处理。

a.试件的尺寸偏差以实际测量的长度、宽度和高度与规定尺寸的差值表示。

b.弯曲、缺棱掉角和裂纹长度的测量结果以最大测量值表示。

c.将结果记录在实验报告册表中。

七、混凝土小型砌块抗压强度实验

(一)实验目的

掌握混凝土小型空心砌块的抗折、压强度的测量实验方法,并通过测定小型空心砌块抗折、压强度,确定砌块的强度等级。

(二)主要仪器设备

①材料实验机:示值误差应不大于2%,其量程选择应能使试件的预期破坏荷载落在满量程的20%~80%。

②钢板:厚度不小于10 mm,平面尺寸应大于440 mm×240 mm。钢板的一面需平整,精度要求在长度方向范围内的平面度不大于0.1 mm。

③玻璃平板:厚度不小于6 mm,平面尺寸与钢板的要求同。④水平尺。

(三)试样制备

①试件数量为5 个砌块。

②处理试件的坐浆面和铺浆面,使之成为互相平行的平面。将钢板置于稳固的底座上,平整面向上,用水平尺调至水平。在钢板上先薄薄地涂一层机油,或铺一层湿纸,然后平铺一层1:2 的水泥砂浆(强度等级32.5 级以上的普通硅酸盐水泥;细砂,加入适量的水),将试件的坐浆面湿润后平稳地压入砂浆层内,使砂浆层尽可能均匀,厚度为3 ~5 mm。将多余的砂浆沿试件棱边刮掉,静置24 h 以后,再按上述方法处理试件的铺浆面。为使两面能彼此平行,在处理铺浆面时,应将水平尺置于现已向上的坐浆面上调至水平。在温度10 ℃以上不通风的室内养护3 d 后做抗压强度实验。

③为缩短时间,也可在坐浆面砂浆层处理后,不经静置立即在向上的铺浆面上铺一层砂浆、压上事先涂油的玻璃平板,边压边观察砂浆层,将气泡全部排除,并用水平尺调至水平,直至砂浆层平而均匀,厚度达3~5 mm。

(四)实验方法与步骤

①按实验六的方法测量每个试件的长度和宽度,分别求出各个方向的平均值,精确至1 mm。

②将试件置于实验机承压板上,使试件的轴线与实验机压板的压力中心重合,以10 ~30kN/s 的速度加荷,直至试件破坏。在实验报告册中记录最大破坏荷载P。

若实验机压板不足以覆盖试件受压面时,可在试件的上、下承压面加辅助钢压板。辅助钢压板的表面光洁度应与实验机原压板同,其厚度至少为原压板边至辅助钢压板最远角距离的1/3。

(五)结果计算与数据处理

①每个试件的抗压强度按式(7-6)计算,精确至0.1 MPa。

式中 fq——试件的抗压强度,MPa。

P——破坏荷载,N。

L——受压面的长度,mm。

B——受压面的宽度,mm。

②实验结果以5 个试件抗压强度的算术平均值和单块最小值表示,精确至0.1 MPa。

③将上述结果记录在实验报告册中。

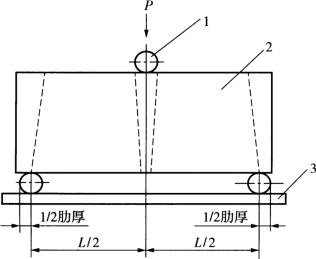

八、混凝土小型砌块抗折强度实验

实验目的与抗压强度实验相同。

(一)主要仪器设备

①材料实验机的技术要求同抗压强度实验。

②钢棒:直径35~40 mm,长度210 mm,数量为三根。

③抗折支座:由安放在底板上的两根钢棒组成,其中至少有一根是可以自由滚动的(如图7-20 所示)。

图7-20 抗折强度示意图

(二)试样制备

试件数量、尺寸测量及试件表面处理同抗压强度实验进行。表面处理后应将试件孔洞处的砂浆层打掉。

(三)实验方法与步骤

①将抗折支座置于材料实验机承压板上,调整钢棒轴线间的距离,使其等于试件长度减一个坐浆面处的肋厚,再使抗折支座的中线与实验机压板的压力中心重合。

②将试件的坐浆面置于抗折支座上。

③在试件的上部1/2 长度处放置一根钢棒(如图7-20 所示)。

④以250 N/s 的速度加荷直至试件破坏。在实验报告册中记录最大破坏荷载P。

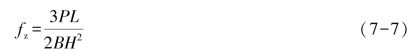

(四)结果计算与数据处理

①每个试件的抗折强度按式(7-7)计算,精确至0.1 MPa。

式中 fz——试件的抗折强度,MPa。

P——破坏荷载,N。

L——抗折支座上两钢棒轴心间距,mm。

B——试件宽度,mm。

H——试件高度,mm。

②实验结果以5 个试件抗压强度的算术平均值和单块最小值表示,精确至0.1 MPa。

③将上述结果记录在实验报告册中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。