【要求】 学会骨料的取样技术;能正确作出砂的筛分曲线,计算砂的细度模数,评定砂的颗粒级配和粗细程度;掌握测定砂子含水率的方法;能作出粗骨料的颗粒级配曲线,判断其级配情况;能较完全地找出骨料中的针、片状颗粒,并判定是否满足混凝土用骨料的质量要求。

本节实验采用的标准及规范:GB/T 14684—2001《建筑用砂》;GB/T 14685—2001《建筑用卵石、碎石》。

一、骨料的取样方法

(一)砂子的取样方法

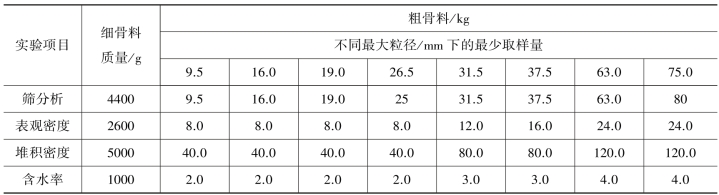

混凝土用细骨料一般以砂为代表,其测试样品的取样工作应分批进行,每批取样体积不宜超过400 m3。取样前应先将取样部位的表层除去,于较深处铲取试样。取样时应自料堆均匀分布的八个不同部位各取大致相等的一份,组成一组试样。从皮带运输机上取样时,应用接料器在皮带运输机机尾的出料处,定时抽取大致等量的4 份为一组样品。从火车、汽车、货船上取样时,从不同部位和深度抽取大致等量的8 份为一组样品。细骨料进行各项实验的每组试样应不小于表5-24 的规定。

将取回实验室的试样倒在平整洁净的拌板上,在自然状态下拌和均匀,用四分法将拌匀后的试样摊成厚度约为2 cm 的圆饼,于饼中心画十字线,将其分成大致相等的4 份,除去对角的两份,将其余两份照上述四分法缩分,如此持续进行,直到缩分后的试样质量略多于该项实验所需的数量为止。

表5-24 每一单项实验所需骨料的最少取样数量

(二)石子的取样方法

混凝土用粗骨料(碎石或卵石)的取样,一般都分批进行,每个取样批次的总数量不宜超过400 m3。在料堆上取样时,取样部位应均匀分布,取样前先将取样部位表层铲除,然后由不同部位抽取大致等量的石子15 份(在料堆的顶部、中部和底部均匀分布的15 个不同部位取得)组成一组样品。从皮带运输机上取样时,同与砂取样相同,但应抽取大致等量的石子8 份组成一组样品。从火车、汽车、货船上取样时,同与砂取样相同,但应抽取大致等量的石子16 份组成一组样品。

单项实验的最少取样数量应符合表6。16 的规定。做几项实验时,如确能保证试样经一项实验后不致影响另一项实验的结果,可用同一试样进行几项不同的实验。

实验取样品时,在自然状态下拌和均匀,并堆成堆体,用前述的四分法缩取各项测试所需数量的试样为止。堆积密度检验所用试样可不经缩分,在拌匀后直接进行实验。

(三)砂子的颗粒级配及细度模数检验

①实验目的

测定混凝土用砂的颗粒级配,计算细度模数,评定砂的粗细程度,为混凝土配合比设计提供依据。

②主要仪器设备

a.方孔筛:孔边长为0.15 mm、0.30 mm、0.60 mm、1.18 mm、2.36 mm、4.75 mm 及9.50 mm的方孔筛各一只,并附有筛底和筛盖。

b.天平:称量1 000 g,感量1 g。

c.摇筛机,如图5-13 所示。

图5-13 摇筛机

d.鼓风烘箱:能使温度控制在(105±5)℃。

e.浅盘、毛刷等。

③试样准备

先将试样筛除掉大于9.50 mm 的颗粒并记录其含量百分率。如试样中的尘屑、淤泥和黏土的含量超过5%,应先用水洗净,然后于自然润湿状态下充分搅拌均匀,用四分法缩取每份不少于550 g 的试样两份,将两份试样分别置于温度为(105±5)℃的烘箱中烘干至恒重,冷却至室温后待用。

④实验方法与步骤

a.称取试样500 g,精确至1 g。将套筛按孔眼尺寸为9.50 mm、4.75 mm、2.36 mm、1.18 mm、0.60 mm、0.30 mm、0.15 mm 的筛子按孔径大小顺序叠置。孔径最大的放在上层,加底盘后将试样倒入最上层筛内。加盖后将套筛置于摇筛机上(如无摇筛机,可采用手筛)。

b.设置摇筛机上的定时器旋钮于10 min,开启摇筛机进行筛分。完成后取下套筛,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小至试样总量0.1%为止。通过的试样放人下一号筛中,并和下一号筛中的试样一起过筛,按顺序进行,直至各号筛全部筛完为止。

c.称出各号筛的筛余量,精确至1 g。分计筛余量和底盘中剩余试样的质量总和与筛分前的试样总量相比,其差值不得超过1%。

e.将各号筛上的筛余量记录在实验报告册表中。

⑤结果计算与数据处理

a.计算分计筛余百分率:各号筛的筛余量与试样总量之比,精确至0.1%。

b.计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,精确至0.1%。筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%时,须重新实验。

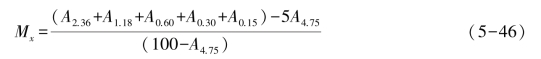

c.按式(5-46)计算砂的细度模数(精确至0.01):

式中 Mx——砂子的细度模数。

A4.75,…,A0.15——分别为4.75 mm、2.36 mm、1.18 mm、0.60 mm、0.30 mm、0.15 mm 各筛上的累计筛余百分率。

d.累计筛余百分率取两次实验结果的算术平均值,精确至1%。记录在实验报告相应表格中。细度模数取两次实验结果的算术平均值,精确至0.1。如两次实验的细度模数之差超过0.2 时,须重新实验。

e.将计算结果录在实验报告册中。根据细度模数大小判断试样粗细程度,在实验报告中将各筛的累计筛余百分率(点)绘制在图内,并评定该砂样的颗粒级配分布情况的好坏,用文字叙述在实验报告中。

(四)砂子的含水率检验

①实验目的

测定砂子的含水率,供调整混凝土施工配合比用。

②主要仪器设备

a.天平:最大称量2 kg,分度值不大于1 g。

b.鼓风烘箱(能使温度控制在(105±5)℃)、浅盘等。

③试样准备

按砂取样方法,将新鲜的砂试样(湿砂)缩分为约1 000 g,大致分为两份,分别放人已知质量的干燥浅盘m1 中备用。

④实验方法与步骤

a.称出每盘砂样与浅盘的总质量m2。

b.将装有砂样的浅盘放入(105±5)℃的烘箱中烘至恒量后取出,称出烘干后的砂样与浅盘的总质量m3。

⑤结果计算与数据处理

a.砂的含水率按式(5-47)计算(精确至0.1%):

式中 Ws——砂的含水率,%。

m1——干燥浅盘的质量,g。

m2——未烘干的砂样与干燥浅盘的总质量,g。

m3——烘干后的砂样与干燥浅盘的总质量,g。

b.以两次检验结果的算术平均值作为测定值,将实验数据及计算结果记录在实验报告册相应栏目中。

(五)石子的堆积密度与空隙率检验

①实验目的

测定石子的堆积密度,为计算石子的空隙率和混凝土配合比设计提供数据。

②试样准备

按规定取样,烘干或风干后,拌匀并把试样分为大致相等两份备用。

③主要仪器设备

a.台秤:称量10 kg,感量10 g。

b.磅秤:称量50 kg,感量50 g。(https://www.xing528.com)

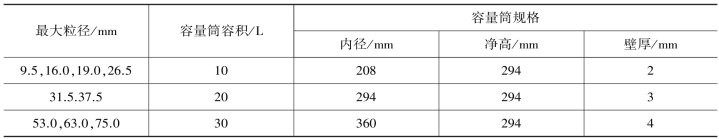

c.容量筒:金属制,规格见表5-25。

d.垫棒:直径16 mm、长600 mm 的圆钢。

e.直尺、平头小铁锨等。

表5-25 容量筒的规格要求

④实验方法与步骤

a.按所测试样的最大粒径选取容量筒,称出容量筒质量m1(精确至10 g)。

b.测松散堆积密度时,取试样一份,用小铁锨将试样从容量筒口中心上方50 mm 处徐徐倒入,让试样以自由落体落下,当容量筒上部试样呈堆体,且容量筒四周溢满时,即停止加料。除去凸出容量筒口表面的颗粒,并以合适的颗粒填入凹陷部分,使表面稍凸起部分和凹陷部分的体积大致相等(实验过程应防止触动容量筒),称出试样和容量筒总质量m2(精确至50 g)。

c.测紧密堆积密度时,称出容量筒质量。取试样一份分三次装人容量筒,装完第一次后,在筒底垫放一根直径为16 mm 的圆钢,将筒按住,左右交替颠击地面各25 次。再装入第二层,并以同样方法颠实(但筒底所垫圆钢的方向与第一层时垂直),然后装入第三层,如法颠实。试样装填完毕,再加试样直至超过筒口,用钢尺沿筒口边缘刮去高出的试样,并用适合的颗粒填平凹处,使表面凹凸部分的体积大致相等,称出试样和容量筒总质量m2(精确至10 g)。

⑤结果计算与数据处理

a.石子松散堆积或紧密堆积密度按下式计算:

式中 ρ′0gS——石子的散堆堆积密度,ks/m3。

ρ′goJ——石子的紧密堆积密度,ks/m3。

m1——容量筒质量,kg。

m2——自然堆置时,容量筒与试样的总质量,kg。

m′2——紧密堆置时,容量筒与试样的总质量,kg。

V0——容量筒容积,L。

b.石子的空隙按式(5-49)计算:

式中 Pg——石子的空隙率,%。

ρg——石子表观密度(由实验1.3 求得),kg/m3。

ρ′og——石子的松散堆积密度或紧密堆积密度,kg/m3。

c.松散堆积密度或紧密堆积密度以两次检验结果的算术平均值作为测定值,精确至10 kg/m3。空隙率取两次实验结果的算术平均值,精确至1%。

d.将实验数据及计算结果记录在实验报告册中。

(六)碎石或卵石的颗粒级配实验

①实验目的

测定石子的分计、累计筛余百分率及评定颗粒级配。

②主要仪器设备

a.方孔石子筛。筛框内径为300 mm,筛孔尺寸分别为90.0 mm、75.0 mm、63.0 mm、53.0 mm、37.5 mm、31.5 mm、26.5 mm、19.0 mm、16.0 mm、9.50 mm、4.75 mm、2.36 mm 的筛及筛底和筛盖。

b.摇筛机。

c.天平及台秤。称量范围随试样质量而定,感量为试样质量的0.1%左右。

d.鼓风烘箱(能使温度控制在(105±5)℃)、浅盘、毛刷等。

③试样准备

从取自料堆的试样中用四分法缩取出不少于表5-26 所规定数量的试样,经烘干后备用。

表5-26 颗粒级配所需的最少取样数量

④实验方法与步骤

a.按试样的最大粒径,称取表5-18 所规定数量的石子质量(精确到1 g)。

b.按测试材料的粒径选用所需的一套筛,按孔径从大到小组合(附筛底)并将套筛置于摇筛机上,摇10 min;取下套筛,按孔径大小顺序再逐个用手筛,筛至每分钟通过量小至试样总量0.1%为止。通过的试样并人下一号筛中,并和下一号筛中的试样一起过筛,按顺序进行,直至各号筛全部筛完为止(没有摇筛机可用手筛)。

c.称量各筛号的筛余量(精确至1 g)。分计筛余量和底盘中剩余试样的质量总和与筛分前的试样总量相比,其差值不得超过1%。

⑤结果计算与数据处理

a.计算各筛上的分计筛余百分率:各号筛的筛余量与总质量之比(精确至0.1%)。

b.计算各筛上的累计筛余百分率:该号筛的筛余百分率加上该号筛以上各分计筛余百分率之和(精确至1%)。

c.根据各筛的累计筛余百分率,对照国家规范规定的级配范围,评定试样的颗粒级配是否合格。并评定该试样的颗粒级配分布情况的好坏,用文字叙述在实验报告中。

(七)石子的含水率检验

①实验目的

测定石子的含水率,供调整混凝土施工配合比用。

②主要仪器设备

a.台秤:最大称量5 kg,分度值不大于5 g。

b.鼓风烘箱(能使温度控制在(105±5)℃)、浅盘、毛刷等。

③试样准备

按砂取样方法,将石子试样(湿)缩分为约2 000 g,大致分为两份,分别放入已知质量的干燥浅盘m1 中备用。

④实验方法与步骤

a.称出石子与浅盘的总质量m2,并放入(105±5)℃的烘箱中烘至恒量。

b.取出试样,冷却后称出试样与浅盘的总质量m3。

⑤结果计算与数据处理

a.石子含水率按式(5-50)计算(精确至0.1%):

式中 Wg——石子含水率,%。

m1——干燥浅盘的质量,g。

m2——未烘干的石子与干燥浅盘的总质量,g。

m3——烘干后的石子与干燥浅盘的总质量,g。

b.以两次检验结果的算术平均值作为测定值,将实验数据及计算结果记录在实验报告相应表格中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。