混凝土配合比设计是一个计算、试配、调整的复杂过程,大致可分为四个设计阶段:首先,根据配合比设计的基本要求和原材料技术条件,利用混凝土强度经验公式和图表进行计算,得出“计算配合比”;其次,通过试拌、检测,进行和易性调整,得出满足施工要求的“试拌配合比”;再次,通过对水胶比微量调整,得出既满足设计强度又比较经济、合理的“设计配合比”;最后,根据现场砂、石的实际含水率,对设计配合比进行修正,得出“施工配合比”。其具体步骤如下。

1.通过计算,确定计算配合比

计算配合比是指按原材料性能、混凝土技术要求和施工条件,利用混凝土强度经验公式和图表进行计算所得到的配合比。

(1)确定混凝土配制强度。

1)混凝土配制强度应按下列规定确定:

①当混凝土的设计强度等级小于C60 时,配制强度应按下式确定:

![]()

式中 fcu,0——混凝土配制强度(MPa);

fcu,k——混凝土立方体抗压强度标准值(MPa),即混凝土的设计强度等级;

σ——混凝土强度标准差(VIPa)。

②当混凝土的设计强度等级不小于C60 时,配制强度应按下式确定:

![]()

2)混凝土强度标准差应按下列规定确定:

①当具有近1 个月至3 个月的同一品种、同一强度等级混凝土的强度资料,且试件组数不小于30 时,其混凝土强度标准差应按下式计算:

式中 σ——混凝土强度标准差;

fcu,i——第i 组的试件强度(MPa);

mfcu——组试件的强度平均值(MPa);

n——试件组数。

对于强度等级不大于C30 的混凝土,当混凝土强度标准差计算值不小于3.0 MPa 时,应按式(5-31)计算结果取值;当混凝土强度标准差计算值小于3.0 MPa 时,应取3.0 MPa。

对于强度等级大于C30 且小于C60 的混凝土,当混凝土强度标准差计算值不小于4.0 MPa时,应按式(5-31)计算结果取值;当混凝土强度标准差计算值小于4.0 MPa 时,应取4.0 MPa。

②当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差可按表5-18 取值。

(2)确定水胶比。混凝土强度等级小于c60 时,混凝土水胶比按下式计算:

式中 αa、αb——回归系数,应根据工程所使用的水泥、集料,通过试验建立的水胶比与混凝土强度关系式确定。当不具备试验统计资料时,回归系数可取:碎石,αa=0.53、αb=0.20;卵石,αa=0.49、αb=0.13。

fcu,0——混凝土的试配强度(MPa)。

fb——胶凝材料28 d 胶砂抗压强度可实测(MPa);当无实测值时,可按下式确定:

![]()

式中 γf、γs——粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表5-20 确定。γce——水泥28 d 胶砂抗压强度(MPa),可实测,也可根据3 d 强度或快测强度推定28 d 强度关系式得出。

表5-20 粉煤灰影响系数(γf)和粒化高炉矿渣粉影响系数(γs)

注:1.采用Ⅰ级、Ⅱ级粉煤灰宜取上限值;

2.采用S75 级粒化高炉矿渣粉宜取下限值,采用S95 级粒化高炉矿渣粉宜取上限值,采用S105 级粒化高炉矿渣粉可取上限值加0.05;

3.当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

计算出的水胶比,应小于规定的最大水胶比。若计算得出的水胶比大于最大水胶比,则取最大水胶比,以保证混凝土的耐久性。

(3)确定用水量mw0和外加剂用量(ma0)。

1)干硬性和塑性混凝土用水量的确定。当混凝土水胶比为0.40 ~0.80 时,可按表5-21和表5-22 选取;当混凝土水胶比小于0.40 时,可通过试验确定。

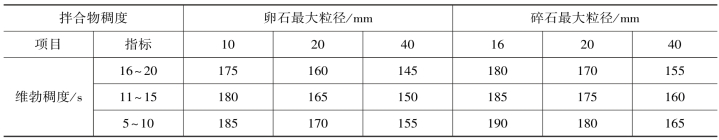

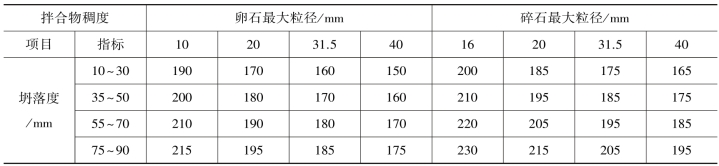

表5-21 干硬性混凝土的用水量kg/m3

表5-22 塑性混凝土的用水量

注:本表用水量是采用中砂时的平均值。采用细砂时,每立方米混凝土用水量增加5 ~10kg;采用粗砂时,则可减少5~10kg;掺用各种外加剂或掺合料时,用水量应相应调整。

2)流动性和大流动性混凝土用水量的确定。掺外加剂时,每立方米流动性或大流动性混凝土的用水量(mw0)可按下式计算:

![]()

式中 mw0——计算配合比每立方米混凝土的用水量(kg/m3);

m′w0——未掺外加剂时推定的满足实际坍落度要求的每立方米混凝土的用水量(kg/m3),以表5-21 中90 mm 坍落度的用水量为基础,按每增大20 mm 坍落度相应增加5 kg/m3 用水量来计算;当坍落度增大到180 mm 以上时,随坍落度相应增加的用水量可减少;

β——外加剂的减水率(%),经混凝土试验确定。

3)每立方米混凝土中外加剂用量(ma0)应按下式计算:

![]()

式中 ma0——计算配合比每立方米混凝土中外加剂用量(kg/m3);mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m3);

βa——外加剂掺量(%),应经混凝土试验确定。

(4)计算胶凝材料用量(mb0)、矿物掺合料用量(mf0)和水泥用量(mc0)。

1)每立方米混凝土的胶凝材料用量(mb0)按下式计算,并进行试拌调整,在拌合物性能得到满足的情况下,取经济、合理的胶凝材料用量。

式中 mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m3);

mw0——计算配合比每立方米混凝土的用水量(kg/m3);

W/B——混凝土水胶比。

2)每立方米混凝土的矿物掺合料用量(mf0)按下式计算:

![]()

式中 mcu——计算配合比每立方米混凝土中矿物掺合料用量(kg/m3);

βf——矿物掺合料掺量(%)。

3)每立方米混凝土的水泥用量(mc0)按下式计算:

![]() (https://www.xing528.com)

(https://www.xing528.com)

式中 mc0——计算配合比每立方米混凝土中水泥用量(kg/m3)。

(5)选取合理砂率值。根据粗集料的种类、最大粒径及混凝土的水胶比,由表5-23 查得或根据混凝土拌合物的和易性要求,通过试验确定合理砂率。

表5-23 混凝土的砂率

注:1.本表数值是中砂的选用砂率,对细砂或粗砂可相应地减少或增大砂率。

2.对坍落度大于60mm 的混凝土,可经试验确定,也可在上表的基础上,按坍落度每增大20mm,砂率增大1%的幅度予以调整;坍落度小于10mm 的混凝土,其砂率应经试验确定。

3.只用一个单位级粗集料配制混凝土时,砂率应适当增大。

(6)计算粗、细集料用量(mg0、ms0)。在已知砂率的情况下,粗、细集料的用量可用质量法或体积法求得。

1)质量法:假定各组成材料的质量之和(即拌合物的体积密度)接近一个固定值。当采用质量法计算混凝土配合比时,粗、细集料用量应按式(5-39)计算,砂率应按式(5-40)计算。

式中 mg0——计算配合比每立方米混凝土的粗集料用量(kg/m3);

ms0——计算配合比每立方米混凝土的细集料用量(kg/m3);

βs——砂率(%);

mcp——每立方米混凝土拌合物的假定质量(kg),可取2 350~2 450 kg/m3。

2)体积法。假定混凝土拌合物的体积等于各组成材料的体积与拌合物中所含空气的体积之和。当采用体积法计算混凝土配合比时,砂率应按式(5-40)计算,粗、细集料用量应按下式计算。

式中 ρc——水泥密度(kg/m3),可按现行国家标准《水泥密度测定方法》(GB/T 208—2014)测定,也可取2 900~3 100 kg/m3;

ρf—一矿物掺合料密度(kg/m3),可按现行国家标准《水泥密度测定方法》(GB/T208—2014)测定;

ρg——粗集料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)测定;

ρs——细集料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)测定;

ρw——水的密度(kg/m3),可取1 000 kg/m3;

α——混凝土的含气量百分数,在不使用引气剂或引气型外加剂时,α 可取1。

经过上述计算,即可求出计算配合比。

2.检测和易性,确定试拌配合比

按计算配合比进行混凝土试拌配合比的试配和调整。试配时,每盘混凝土试配的最小搅拌量应符合规定,并不应小于搅拌机公称容量的1/4 且不应大于搅拌机公称容量。

试拌后,立即测定混凝土的工作性。当试拌得出的拌合物坍落度比要求值小时,应在水胶比不变的前提下,增加用水量(同时增加水泥用量);当比要求值大时,应在砂率不变的前提下,增加砂、石用量;当黏聚性、保水性差时,可适当加大砂率。调整时,应及时记录调整后的各材料用量(mcb,mwb,msb,mgb),并实测调整后混凝土拌合物的体积密度,令工作性调整后的混凝土试样总质量为:

![]()

由此得出基准配合比(调整后的1 m3 混凝土中各材料用量):

3.检验强度,确定设计配合比

经过和易性调整得出的试拌配合比,不一定满足强度要求,应进行强度检验。既满足设计强度又比较经济、合理的配合比,就称为设计配合比(试验室配合比)。在试拌配合比的基础上做强度试验时,应采用三个不同的配合比,其中一个为试拌配合比中的水胶比,另外两个较试拌配合比的水胶比分别增加和减少0.05。其用水量应与试拌配合比的用水量相同,砂率可分别增加和减少1%。当不同水胶比的混凝土拌合物坍落度与要求值的差超过允许偏差时,可通过增、减用水量进行调整。

制作混凝土强度试验试件时,应检验混凝土拌合物的和易性及表观密度,并以此结果作为代表相应配合比的混凝土拌合物性能。每种配合比至少应制作一组(三块)试件,标准养护到28 d 时试压。

根据试验得出的混凝土强度与其相对应的灰水比(C/W)关系,用作图法或计算法求出与混凝土配制强度(fcu,0)相对应的灰水比,并应按下列原则确定每立方米混凝土的材料用量:

(1)用水量(mw)应在基准配合比用水量的基础上,根据制作强度试件时测得的坍落度或维勃稠度进行调整确定。

(2)水泥用量(mc)应以用水量乘以选定出来的灰水比计算确定。

(3)粗集料和细集料用量(mg 和ms)应在基准配合比的粗集料和细集料用量的基础上,按选定的灰水比进行调整后确定。

经试配确定配合比后,尚应按下列步骤进行校正:

据上述已确定的材料用量,按下式计算混凝土的表观密度计算值:

![]()

式中 ρc,c——混凝土拌合物的表观密度计算值(kg/m3);

mc——每立方米混凝土的水泥用量(kg/m3);

mg——每立方米混凝土的粗集料用量(kg/m3);

ms——每立方米混凝土的细集料用量(kg/m3):

mw——每立方米混凝土的用水量(kg/m3)。

再按下式计算混凝土配合比校正系数σ:

式中 ρc,t——混凝土表观密度实测值(。kg/m3);

ρc,c——混凝土表观密度计算值(kg/m3)。

当混凝土表观密度实测值与计算值之差的绝对值不超过计算值的2%时,上述配合比可不作校正;当两者之差超过2%时,应将配合比中每项材料用量均乘以校正系数,即为确定的设计配合比。

根据本单位常用的材料,可设计出常用的混凝土配合比备用。在使用过程中,应根据原材料情况及混凝土质量检验的结果予以调整。但遇有下列情况之一时,应重新进行配合比设计:

(1)对混凝土性能指标有特殊要求时;

(2)水泥、外加剂或矿物掺合料品种、质量有显著变化时;

(3)该配合比的混凝土生产间断半年以上时。

4.根据含水率,换算施工配合比

试验室得出的设计配合比值中,集料是以干燥状态为准的,而施工现场集料含有一定的水分,因此,应根据集料的含水率对配合比设计值进行修正,修正后的配合比为施工配合比。

经测定施工现场砂的含水率为口%,石子的含水率为b%,则施工配合比为:

水泥用量 m′cm′c=mc

砂用量 m′sm′s=ms(1+a%)

石子用量 m′gm′g=mg(1+b%)

用水量 m′wm′w=mw-ms×a%-mg×b%

式中 mc、ms、mg、mw——调整后的试验室配合比中每立方米混凝土中的水泥、水、砂和石子的用量(kg)。

进行混凝土配合比计算时,其计算公式和有关参数表格中的数值均以干燥状态集料(含水率小于0.05%的细集料或含水率小于0.2%的粗集料)为基准。当以饱和面干集料为基准进行计算时,则应做相应的调整,即施工配合比公式中的和分别表示现场砂石含水率与其饱和面干含水率之差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。