1.钢结构锈蚀的危害性

(1)造成钢梁杆件断面削弱;

(2)造成钢结构联结松弛;

(3)降低钢结构的承载能力;

(4)缩短钢结构的使用年限;

(5)钢结构锈蚀严重者,将危及行车安全。

2.钢结构锈蚀的原因

钢结构锈蚀主要是指钢结构与大气中所含的氧气、水分、盐类、二氧化碳、二氧化硫、氮的氧化物等酸性物质及具有化学活泼性的物质发生化学或电化学作用的结果。这种现象我们称为钢铁的腐蚀。这些变化通常会在钢铁表面并产生松散堆积物—铁锈。

钢铁腐蚀分为化学性腐蚀与电化学腐蚀两种。

漆膜粉化、露底、裂纹、剥落、起泡、吐锈等都是失效的现象。漆 膜失效的检查鉴定方法如下。

(1)肉眼观察。

明显的面漆粉化、露底或龟裂、起泡、剥落、锈蚀等是容易发现的,但细小的裂纹及针尖状的吐锈等不容易被发现,可借助放大镜检查。另外,如发现漆膜表面有不正常的鼓起时(角落部位用光照射有凹凸不平时),下面可能有锈蚀。

(2)用手触摸。

用手指揩擦漆膜表面,如有粉末沾手,表示漆膜粉化。对角落隐蔽 部位如手摸感到粗糙、凹凸不平,可能有锈蚀存在。

(3)刮膜检验。

对有怀疑的部位,铲除表面漆膜检查钢料是否锈蚀,对有脱皮处所,可用刮刀检查其失效范围。如用刮刀铲起漆膜,漆膜成刨花状卷起,底漆色泽鲜艳,则漆膜良好,如漆膜用刮刀一触即碎或呈粉末状,底漆色泽暗淡,或一并带起,说明漆膜已经失效或接近失效。

(4)滴水检验。

在漆膜表面喷水,如水珠很快流淌,无渗透现象,则漆膜完好,如水很快往里渗透或扩散,则表示漆膜粉化,渗水的深度即为漆膜失效的厚度。

3.除锈措施(https://www.xing528.com)

钢梁除锈及表面处理的目的在于去除尘埃、油垢、水、氧化皮、铁锈或旧的不坚固的漆膜,以增强新涂漆膜与钢梁表面或旧漆膜间的附着力,提高油漆质量。任何氧化皮或铁锈的余痕均会促使钢梁继续生锈,影响漆膜和钢梁的使用寿命,除锈常采用的方法如下。

(1)手工除锈。

一般用各种钢丝刷、平铲、凿子或钢括刀进行除锈,这个方法劳动 强度大,效率低,一般在工作量不大时采用。

(2)小型机械工具除锈。

可使用风钻(或电钻)装上钢丝刷,或用小风铲进行除锈,铆钉头等特殊部位可装上特制工具头进行除锈,但在拐角狭窄处仍辅以手工工具除锈,效率比全用手工除锈高。

(3)喷砂除锈。

利用压缩空气使洁净干燥的石英砂粒通过专用喷嘴以高速度喷射于钢板表面,由于砂粒的冲击和摩擦,将旧漆膜、污垢、铁锈、氧化皮等全部除去。采用此法除锈效率高, 质量好,缺点是施工时的粉尘危害人体健康。也有采用湿喷砂的,即水喷砂,它减少了粉尘,但要在水中加少量防锈剂,以保持钢件在短期内不生锈,其效果不如干喷砂。

4.防锈措施

(1)磷化及喷锌。

喷砂后,如不及时涂漆,为防止重新生锈,需在钢料表面上增涂一道磷化底漆,形成一层不溶性的磷酸盐保护膜,即所谓磷化处理。它能增强漆膜和钢铁表面的附着力,防止锈蚀,延长油漆的使用寿命,但在磷化底漆上仍须涂底漆和面漆。

经过除锈处理后的钢梁表面,特别是上盖板,现多采用喷锌或喷铝后再涂底面漆来增强钢梁的防锈能力,效果比较显著。喷锌或喷铝是将不锈的金属丝(如锌丝、铝丝等)送入金属喷涂枪内燃烧的高温火焰中,使其熔化,然后借压缩空气的气流,以相当高的速度将熔化的金属丝吹成极微细的雾点,喷射在已处理过的钢梁表面上,使钢梁表面喷上一层固结的金属层,在面上再涂聚氨基甲酸酯底漆二度,面漆四度,以达到防锈的目的。一般在空气中可以保持50年不锈。

(2)喷漆。

除锈完毕后在油漆以前应用松节油或松香水洗擦,使钢料表面洁净,钢梁杆件间若有缝隙存在,则先将缝隙清除干净,用亚麻仁油和红丹粉等配成的腻子(也可采用过氯乙烯、环氧树脂等其他腻子)紧密填塞,钢梁油漆的层数,一般为底漆两层,面漆两层,对某些易受浸蚀处宜多涂一层面漆。钢梁用漆要按地区特点和部位的不同配套选用。油漆的种类很多,性能各有不同。底漆可选用红丹防锈漆或近年新研制的过氯乙烯聚酯底漆。面漆多用灰铝锌醇酸磁漆(又名66户外面漆),也可用过氯乙烯聚氨酯面漆。

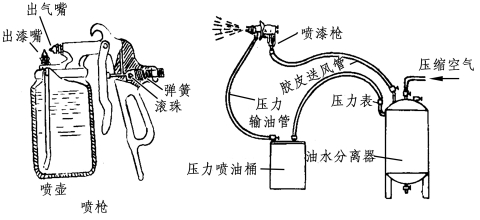

过去涂漆多用手工,近来广泛采用喷涂方法。喷漆是利用压缩空气在喷枪嘴处产生的负压,将漆流带出,分散为雾状,喷涂在钢梁表面上,喷漆设备如图15-2-13所示。这种方法的优点是工效高、速度快、漆膜光滑平整、能适应不同形状的钢梁表面,缺点是油漆的利用率低。为了适于喷涂,需将油漆稀释到一定黏度,喷漆时喷雾大,影响工人健康,压缩空气应通过油水分离器,使之不含水分,否则漆膜易有斑点。

图15-2-13 喷漆设备

(3)上盖板的防锈措施。

喷砂除锈后也可不喷锌,在上盖板上涂以环氧树脂,在其表面上形成一层胶膜,防锈、耐磨、耐冲击性能显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。