1.施工程序

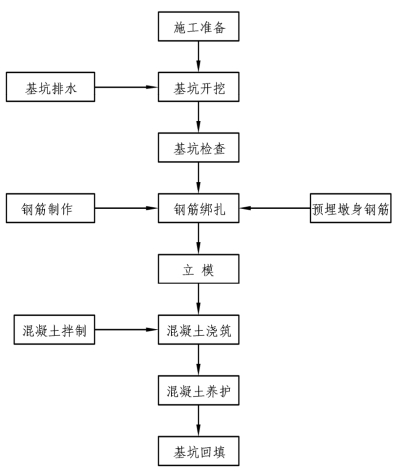

基坑支护→基坑开挖→凿除桩头→打混凝土垫层→绑扎钢筋→支立模板→浇筑混凝土→养生→基坑回填。其施工工艺流程如图9-3-1所示。

承台施工

图9-3-1 承台施工工艺流程

2.放线、准备工作

(1)承台施工前应进行钻孔桩位置、高程等的复测,由监理工程师签认后,方可进行承台的施工。

(2)复核基坑中心线、方向、高程,按地质水文资料结合现场情况,决定开挖坡度和支挡方案。如承台埋深较大,可根据实际情况提高坡度,并制定支挡措施,做好地面防排水工作。

3.支 护

承台开挖必须要有可靠的基坑支护措施,并且有安全防护和降水措施。

4.基坑开挖与排水

(1)基坑开挖。

常用挖掘机开挖,人工配合,并加强坑内的排水。挖掘时注意抽水,挖至距承台底设计高程约30 cm厚的最后一层土,采用人工挖除修整,以保证土结构不受破坏。

在开挖过程中根据拟定基坑支护措施,边开挖,边进行支护,并随时观察地下水和边坡情况,及时采取加固和应急措施。防止泡槽和边坡坍塌。

(2)基坑排水。

一般采用汇水井排水,在基坑内承台范围外低处挖汇水井,并在周围挖边沟,使其低于基坑底面30~40 cm。汇水井井壁要加以支护,井底铺一层粗砂,抽水采用抽水机。抽水时需有专人负责汇水井的清理工作。当承台底面位于细砂土层时,可采用井点法降低地下水位,在基坑周围一定距离处打入或沉入井管,周围填以砂石作过滤层,上用黏土填封,地面上通过总管与抽吸设备相连。井点降水时应注意开始后不宜中途停止,否则易造成过滤管堵塞。

5.桩头处理、桩基检测

钻孔桩采用人工凿除桩头,先由人工将桩头上的钢筋凿出,并沿桩顶设计高程凿出一个槽子,再用风镐将桩头除去。凿除桩头后将破除杂物全部清除,对基坑底面进行平整。随即进行桩基检测,合格后方可进行下道工序施工,若不合格,应立即上报,及时采取措施处理。

6.验槽、浇混凝土垫层(https://www.xing528.com)

检查桩顶高程和预留钢筋能否满足设计要求;检查基坑的开挖尺寸、基底高程是否符合要求,即验槽。根据控制桩定出承台垫层边线,并支立模板。基坑验收合格后,浇筑承台混凝土垫层。

7.绑扎钢筋、立模板

(1)钢筋加工和绑扎。钢筋加工应严格按照施工图纸和规范要求进行。特别注意预埋钢筋的位置及加固,防止浇筑混凝土时移位。底部设置的钢筋网,在越过桩顶处不得截断。

承台钢筋绑扎时,应调整好其主筋与钻孔桩主筋的位置,在钢筋外侧绑扎与混凝土同级别的砂浆垫块,以确保保护层厚度满足要求。钢筋绑扎按顺序进行,从下而上,从内向外,逐根安装到位,避免混乱。若采用点焊固定时,不得烧伤主筋。安装成型的钢筋应做到整体性好,尺寸、位置、高程符合验收标准。同时还应避免混凝土施工过程中踩踏钢筋。

(2)立模板。承台模板常采用竹胶板和定型钢模板两种形式。机械配合人工安装,并加固牢固。

8.混凝土浇筑

混凝土采用搅拌站集中拌和,混凝土输送车运输,用滑槽、串筒送混凝土至灌筑部位。

为确保施工质量,采用斜向水平推进法或分层浇筑法施工。从承台一侧按等宽搭设滑槽,混凝土自由下落高度不得超过2 m,保持水平分层,且分层厚度不超过30 cm。

采用插入式振捣棒振捣,应插入下层混凝土8 cm左右,插入间隔小于其1.5倍作用半径,不得漏振和重振。每一层应边振动边逐渐提高振捣棒,并避免碰撞模板。

浇筑过程中,应设专人负责检查支架、模板及钢筋和墩柱预埋钢筋的稳定情况,发现问题,立即处理。

浇至设计高程后,振捣时观察到混凝土不再下沉,表面泛浆、水平、有光泽,即可缓慢抽出振捣棒,以防止混凝土内产生空洞。

9.拆模和养生

混凝土浇筑完成后,对承台顶面进行修整。抹平定浆后,再一次收面压光(墩位处应拉毛),表面用草袋覆盖,进行养护。

当混凝土达到拆模强度要求后方可拆模。

10.基坑土方回填、拆除支护设施

承台施工完毕,模板拆除后,采用原土及时、对称、分部回填基坑,用冲击夯实机械进行分层夯实。

回填完成后,当基坑周围有钢板桩时,采用拔桩机将钢板桩拔出。为避免对周围土层产生扰动,应严格控制拔桩速度,严禁将土层带出,拔出一根立即用素土回填桩孔,夯实后再拔下一根钢板桩。

11.沉降观测

承台施工完成后,设沉降观测点观测承台的初始高程,然后随着施工进程,观测不同施工阶段、不同加载条件下承台的沉降,并做好详细记录。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。