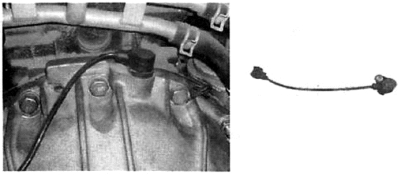

(一)水温传感器

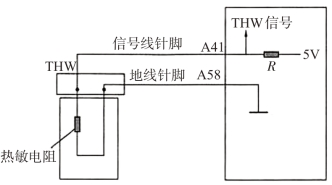

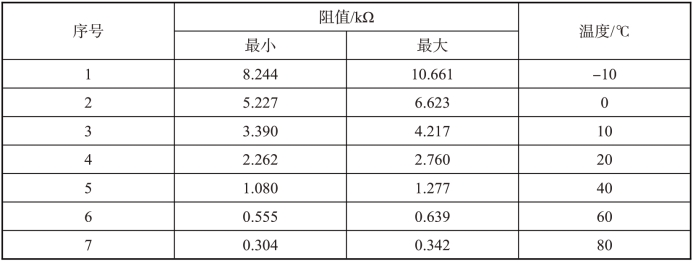

1.工作原理。水温传感器由NTC(负温度系数)热敏电阻构成,冷却液温度的变化引起电阻值的变化。当水温越低电阻值越大,水温越高电阻值越小,系统依据接收到的电压值来计算出当前的水温。如图7-2-3所示为水温传感器阻值与温度的关系。

2.检测方法。

(1)线路检查。

①结合图7-2-4测量线路的通断。

②打开点火开关,拔下线束插头,测量信号线针脚地线针脚之间的电压应为5V。

③测量传感器与ECU之间的线路是否有虚接或搭铁的现象。

图7-2-3 水温传感器阻值与温度的关系

图7-2-4 水温传感器与ECU连接图

(2)传感器检查。

①打开点火开关,将线束插头插好,此时测量信号线针脚与地线针脚之间的电压应为0.2~2.5V,如无变化检查线束连接情况和传感器。

②起动发动机,接入检测仪,选取读取数据流项中水温一项,此时踩下油门,使发动机温度上升,观察水温是否有变化,如无变化检查线束连接情况和传感器。

③取下传感器,将工作部分放入水中进行加热,测量两针脚之间的电阻值是否符合表7-2-1中的规定值,否则应更换传感器。

正常情况下水温传感器各温度的电阻值见表7-2-1。

表7-2-1 水温传感器各温度的电阻值

3.失效模式及失效产生原因。

(1)水温无信号输出。

原因:线路断路或传感器损坏。

(2)输出水温信号与实际水温相差较大。

原因:线路虚接或搭铁不良。

4.失效后的故障现象及产生机理。

(1)电子风扇常转、ECU以-4℃水温控制喷油。

原因:系统接收不到水温信号时会出现此故障现象,水温信号是各个工况下系统调整喷油量的一个主要参考数据,在系统无法采集水温信号时,会采取一个替代值,系统按照设定的水温来工作,起动“跛行回家”功能,同时为防止水温过高导致发动机损坏,系统会控制电子风扇常转。

(2)加速无力、油耗上升、冒黑烟。

原因:当水温传感器反馈的水温高于或低于当前的实际水温时,系统会按照其接收到的水温信号来调整喷油量,这样就会导致混合气过浓或过稀,出现相应的故障现象。

5.检测时的注意事项。加热测量水温传感器过程中,应在加热前将连接线与水温传感器装好,只将传感器头部放入水中即可。检测电阻的过程中不要将传感器从水中取出。传感器要在不同温度下多次测量,以保证测量的精度。当出现水温表指示偏高,而通过检测仪测量实际水温并不高时,请检查仪表线路连接情况及水温感应塞,水温传感器的信号只向ECU反馈,水温表采集的是水温感应塞的信号,不要盲目更换水温传感器。水温感应塞向水温表提供水温信号,如水温感应塞出现故障不会影响发动机的正常工作。出现水温表指针不稳、水温表指示温度与实际温度相差较大的故障现象时应考虑水温感应塞及其线路。

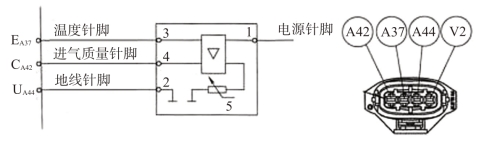

(二)空气流量计

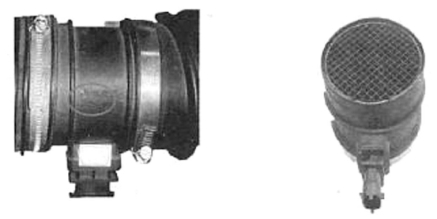

如图7-2-5所示为空气流量计的外形图。

图7-2-5 空气流量计外形

1.工作原理。

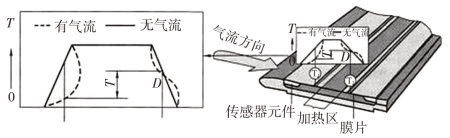

如图7-2-6所示,为了获得空气流量,传感器元件上的传感器膜片(发热金属铂丝固定在薄树脂上)被中间安装的加热电阻加热,膜片上的温度分配被与加热电阻平行安装的2个温度电阻测量。通过传感器的气流改变了膜片上的温度分配,从而使得两个温度电阻的电阻值产生差异,由此对ECU输出一个变化的电压信号。在传感器内部安装有进气温度传感器,用以测量进气温度。通电状态下,膜片被加热,其温度呈线性上升,且线性一致,无气流通过时,膜片的温度差为0;当气流通过时,由于气流吹过膜片的先后顺序不同,引起膜片温度变化(虚线),而膜片温度之间的差值便是ECU计算出进气质量的重要参量。

图7-2-6 空气流量计原理图

2.失效模式及失效产生原因。

(1)空气流量计中传感器膜片过脏。

原因:空气滤清器失效、车辆常年行驶在粉尘较多的地区。

(2)空气流量计线路断路。

原因:插拔线路时野蛮操作。

(3)测量电阻导致内部元件过载失效。

原因:内部电路过载烧毁。

(4)使用高压空气吹传感器部分导致内部损坏。

原因:内部元件机械损坏。

(5)空气流量计装反,逆向空气流量过大,会导致传感器内部电路逆向电流过大,超出传感器检测范围导致传感器损坏。

原因:内部电路过载烧毁。

3.失效后的故障现象及产生机理。

(1)排放超标。

原因:EGR 阀工作时,进气质量信息是一个很重要的参量,如果空气流量计失效,会导致EGR阀工作功能下降,影响整车排放。

(2)加速无力。

原因:传感器电阻膜片部分过脏导致其感知温度变化灵敏度下降,使ECU接收进气质量信号低于实际的进气质量,系统按照ECU接收到的信号设定喷油量,会出现混合气过稀,发动机动力下降的现象。

(3)发动机最高转速只能达到2500r/min。

原因:当传感器电路断路或传感器损坏时,系统接收不到空气质量信号会使限制发动机转速最高只能达到2500r/min。

4.检测方法。

(1)外观检查。

①检查是否装反。

②检查护网有无堵塞或破裂。

③观察传感器电阻膜片是否脏污、损坏。

(2)线路检查。拔下传感器插头,检查传感器各针脚线路至ECU 线路的通断情况,如图7-2-7 所示,正常情况下,线束插头1#插片的电压与电瓶电压一致、2#插片电压为0V、3#插片与4#插片电压均应为5V。

图7-2-7 空气流量计线路连接图

(3)传感器测量。

①接通点火开关、不起动发动机,测量进气质量信号针脚与地线针脚之间的电压,电压应为3V左右。

②起动发动机,测量进气质量信号针脚与地线针脚之间的电压,电压应在2~3.5V之间变化,否则说明传感器损坏。

5.检测注意事项。

(1)装配时保证方向。

(2)不允许测量电阻及用高压空气吹传感器部分。

(3)插拔线路时保证线路插头不弯折、损坏。

(4)避免油、水进入空气流量计内。

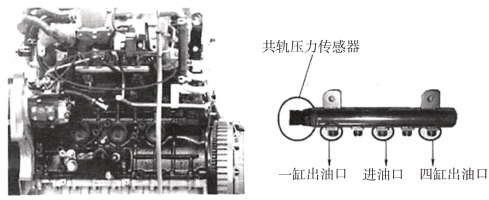

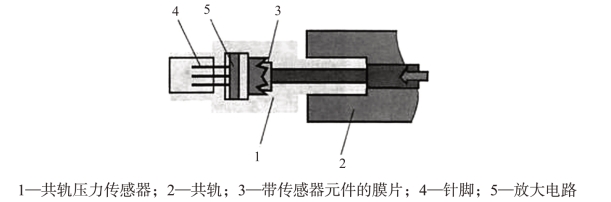

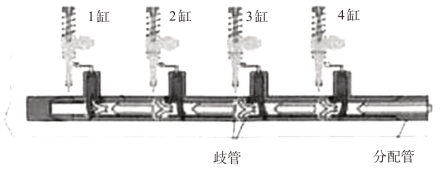

(三)共轨及共轨压力传感器

如图7-2-8所示为共轨及共轨压力传感器示意图。

图7-2-8 共轨及共轨压力传感器示意图

1.工作原理。

共轨存储高压燃油。高压泵的供油和燃油喷射产生的高压振荡在共轨容积中衰减,这样保证在喷油器打开时刻,喷射压力维持瞬间稳定,共轨同时起燃油分配器作用。共轨上装有用来测量供油压力的共轨压力传感器,用来进行燃油压力的闭环控制(闭环控制:ECU 根据发动机当前工况下传感器传出的信号计算出的理论轨压,控制进油计量比例阀的开度来实现轨压控制,并依靠轨压传感器检测当前实际轨压,与理论轨压进行对比修正,实现闭环控制)。

共轨压力传感器结构如图7-2-9所示,其工作原理是当共轨内的压力导致硅膜片形状变化时(近似于在150MPa时1mm),连接于膜片的电阻层阻值也将改变,改变的电阻值将引起通过5V电桥(惠斯登电桥)输出端的电压变化,通过放大电路的处理,使信号端输出的电压在0~5V之间变化,ECU便根据此电压计算出当前的共轨压力。

图7-2-9 共轨压力传感器

2.失效模式及失效产生原因。

(1)轨压传感器不工作。

原因:电压过大导致内部电桥过载损坏、线路断路。

(2)轨压传感器测得的共轨压力与实际值相差较大。

原因:地线针脚搭铁不良,传感器内部电路故障。

3.失效后的故障现象及产生机理。

(1)发动机无法起动。

原因:起动时系统以共轨的压力为参量来控制喷油器的动作,在共轨压力已知的前提下,系统通过控制喷油器的开启、关闭的时刻来控制进入汽缸的燃油量。如果失去了共轨压力信号,系统便失去了燃油喷射控制的重要参量,此时,系统便控制发动机不能起动。同理,如果在发动机运转时突然失去了共轨压力信号,发动机会立即熄火。

(2)加速无力或冒黑烟(极少)。

原因:传感器检测的压力值与实际压力值相差较大时,系统按照传感器反馈的压力来控制燃油喷射,会使混合气过浓或过稀。

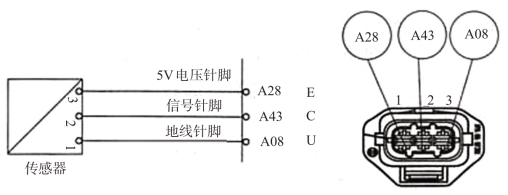

4.检测方法。

线路检测:

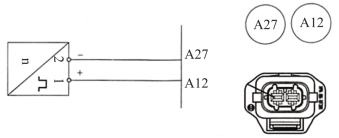

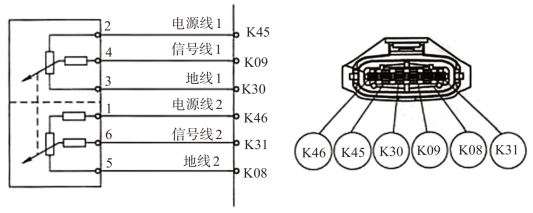

(1)按照下图(图7-2-10)测量传感器针脚与ECU针脚之间的通断。

图7-2-10 轨压传感器传感器针脚与ECU的连线

(2)打开点火开关,在不起动发动机情况下,测量3#针脚与1井针脚之间应有5V电压。

(3)起动发动机接入检测仪,读取当前的实际共轨压力,同时检测2#针脚输出电压。

5.检测维修时的注意事项。

(1)共轨压力传感器不得测量电阻,否则会使内部的电桥过载烧毁。

(2)共轨压力传感器不得拆卸。

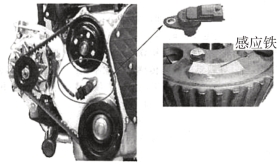

(四)转速传感器

如图7-2-11所示为转速传感器示意图。

图7-2-11 转速传感器示意图

1.工作原理。传感器安装正对着铁磁体的飞轮,它们之间被较小的空气间隙隔开(0.8~lmm),在传感器内部有一个软铁芯,该铁芯被线圈包围,并与一个永久磁铁相连。永久磁铁发出的磁场通过软铁芯传到飞轮,磁场的强度受到飞轮与传感器的间隙的影响,当飞轮轮齿向传感器接近时,磁场强度变强;当飞轮轮齿远离传感器时,磁场强度变弱。当飞轮旋转时,将会产生一个交变的磁场,从而使得电磁线圈产生一个正弦感应电压,交变电压的振幅随着触发轮转速的提高而加大,系统便依此计算出曲轴转速。当飞轮转动到缺2齿的位置时,交变电压便会发生一个突变,系统由此可判断出当前的曲轴位置。其波形如图7-2-12所示。

![]()

图7-2-12 转速传感器的波形

2.失效模式及失效产生原因。

(1)测得的转速不稳。

原因:①传感器上吸附了铁屑影响了磁通量,导致信号不准;②信号线屏蔽线破损,影响传递信号的准确性;③传感器安装位置不当,使间隙超差,导致信号不准确;④飞轮齿圈节距不等,在某一个转速点时测得的转速不准确,导致发动机抖动。

(2)无法检测发动机转速。

原因:线路断路、飞轮安装错误或转速传感器损坏。

3.失效后的故障现象及产生机理。

(1)发动机无法起动。

原因:当飞轮转动2圈后,系统仍检测不到发动机转速信号时,便无法得知当前的曲轴位置,不能确定正确的喷射时刻,系统会控制喷油器不工作。

(2)发动机运转不平稳。

原因:在发动机工作时,平稳运转模式下的单缸喷油量是以发动机各缸的瞬间转速为参量来设定的,而且单缸喷油量的调节是在主喷油量的基础上进行的微调。如果转速传感器测得的转速不准,超过了微调所能弥补的极限时,平稳运转控制便会失效,此时会导致发动机运转不平稳。

4.检测方法。

(1)外观检查。

①检查屏蔽线是否完好(屏蔽线与两针脚之间的电阻无穷大)。

②检查传感器安装状态是否符合要求(气隙间隙:0.8~lmm)。

③拆下传感器检查永久磁铁部位是否吸附有铁屑。

④检查飞轮齿圈上是否存在金属杂质。

(2)线路检查。依据图7-2-13 测量线路的通断。

(3)传感器测量。拆下转速传感器测量电阻,20℃情况下,两针脚间的电阻应在770~950Ω之间。

5.检测注意事项。

图7-2-13 转速传感器与ECU连线图

①检测转速传感器时,保证作业环境的清洁度,避免永久磁铁吸附上金属。

②安装转速传感器时,按照维修手册要求操作,以保证传感器与飞轮的间隙。

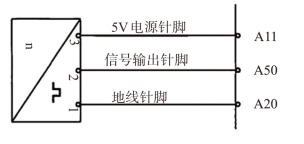

(五)凸轮轴位置传感器

图7-2-14 凸轮轴位置传感器示意图

如图7-2-14 所示为凸轮轴位置传感器示意图。

1.工作原理。

凸轮轴位置传感器利用霍尔效应原理,感应凸轮轴带轮上的感应铁,以此判定一缸上止点,该传感器由永久磁铁和霍尔元件组成。当发动机运转时,感应铁与传感器的位置发生相对运动,这种变化会引起磁场变化。由于磁场变化,来自传感器的电压也会发生变化,输出方波电压信号,系统根据此信号的变化来判定凸轮轴的位置。如图7-2-15 所示为输出电压信号与感应铁的旋转角度关系。

2.失效模式及失效产生原因。

(1)无法测得凸轮轴位置信号。

原因:线路断路,传感器内部断路。

(2)传送信号错误

原因:

①感应铁安装位置不当,导致与传感器间隙不当,出现错误信号;

②传感器安装方法不当,导致传感器与感应铁间隙过大,出现错误信号。

3.失效后的故障现象及产生机理。

(1)发动机无法起动。

原因:起动发动机时,系统需采集曲轴位置及凸轮轴位置信号来判定一缸上止点,如失去凸轮轴位置信号,系统无法设定喷油时刻。

(2)出现故障码——“凸轮轴位置信号错误”。

原因:感应铁装配不当,导致感应铁与传感器间隙不当。当发动机运转时,输出的波形电压不稳定,系统检测到此异常时便会出现此故障码。

4.检测方法。

线路检测:按照图7-2-16 测量传感器与ECU之间线路的通断。

图7-2-15 凸轮轴位置传感器输出电压信号与感应铁的旋转角度关系

图7-2-16 传感器与ECU的连接

通电状态下,线束插头3#、2#插片处应有5V电压,1#插片电压为0V。传感器检测:3#与1#方向电阻1.16~1.17Ω;1#与2#方向电阻0.16~0.62Ω;2#与3#之间电阻无穷大。(https://www.xing528.com)

5.检测维修方法。如发动机运转时凸轮轴位置传感器失效,发动机不会立即熄火,但熄火后发动机无法再次起动;如发动机运转时转速传感器失效,发动机会立即熄火,熄火后发动机无法再次起动。可依据此区别判断为哪种传感器出现故障。

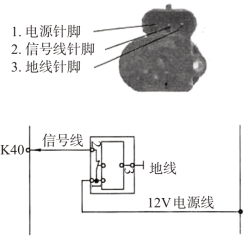

(六)电子油门踏板

1.工作原理。电位计型加速踏板位置传感器以分压电路原理工作,ECU供给传感器电路5V电压。电子油门踏板通过转轴与传感器内部的滑动变阻器的电刷连接,加速踏板位置传感器的位置改变时,电刷与接地端的电压发生改变,ECU将该电压转变成加速踏板的位置信号,ECU监测油门踏板内部2套滑动电阻,保证输出信号的可靠性。

2.失效模式及失效产生原因。

(1)无法测得油门位置信号。

原因:ECU至传感器之间的线路断路。

(2)发动机加速无力

原因:传感器内部2套电阻之间不能够互相检测,ECU无法获得当前油门踏板的正确位置,出现发动机加速无力的故障现象;电位计中某一套电阻失效导致ECU接收到错误信号。

(3)发动机不能加速。

原因:电子油门踏板内电位计失效或线路断路。

3.检测方法。

线路检测:按照图7-2-17测量传感器与ECU之间线路的通断。通电状态下,线束插头1#、2#、4#、6#插片处应有5V 电压,3#、5#插片电压为0V。

图7-2-17 加速踏板位置传感器与ECU

传感器测量:接入检测仪,选取读取数据流一项,通电状态下,不踩动踏板,“油门踏板1原始值—电压”为0.7V左右,“油门踏板2原始值—电压”为0.35V左右,油门踏板开度应为0%;踩下踏板观察随着踏板开度的增大,2 套电阻的电压也随之增大,但要始终保持电阻1的电压为电阻2电压的2倍关系。拆下传感器测量5#、6#针脚之间电阻为(1.2±04)kΩ,1#、5#针脚之间电阻为(1.7±0.8)kΩ。

检测维修注意事项:检测时应注意检查油门踏板能否踩到全开位置,是否因车内驾驶座椅下方地毯过厚或位置不当将踏板顶住,无法踩到100%位置。

(七)燃油含水率传感器

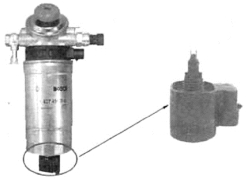

燃油含水率传感器如图7-2-18所示。

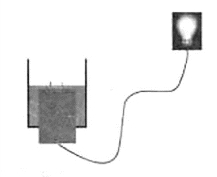

1.工作原理。燃油含水率传感器安装在油水分离器下方,当燃油中的水分在油水分离器内到达传感器两电极的高度时,利用水的可导电性将两电极短路(图7-2-19),此时水位报警灯点亮,提示驾驶员放水。

2.失效模式及产生机理。

故障灯常亮,故障码为“燃油含水率传感器故障”。

图7-2-18 燃油含水率传感器

图7-2-19 燃油含水率传感器工作原理

原因一:插拔过程中,传感器针脚弯曲、传感器线路虚接,导致信号针脚输出电压信号偏差过大。

原因二:燃油中含水量过大,使两电极长期处于导通状态,系统便会一直点亮故障灯。

3.检测方法。

(1)传感器测试。

各针脚之间的电阻情况:1-2 针脚之间电阻无限大;2-3针脚之间电阻值为4MΩ,;1-3针脚之间1.5~2.5MΩ。

(2)线路测试。按照图7-2-20测量线路的通断。

(3)测量电压。打开点火开关,不起动发动机,拧下传感器,将线束插头插上,此时测量电压:电极1 处电压0V,电极2 处电压5~6V。短接两电极,测量电压:信号线针脚电压约10V,电极处电压约0V。

(八)ECU

图7-2-20 燃油含水率传感器插头端子和连线

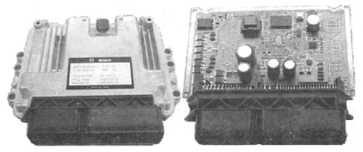

如图7-2-21 所示为ECU 的结构图,哈弗车ECU安装在机舱内。

图7-2-21 ECU的结构图

1.工作原理。ECU是一种电子综合控制装置,它有如下功能:(1)提供给各电控元件电压(5V 或12V),接受传感器或其他装置输入的信息;(2)存储、计算、分析处理信息;(3)输出执行命令,将弱信号变为强信号的执行命令,输出故障信息;(4)自我修正功能。

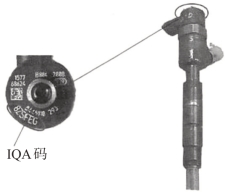

2.检测方法。ECU针脚是否弯折断裂,针脚是否腐蚀氧化;检查线束与ECU连接插头处插片是否松动、脱落;出现故障现象后,排除了其他故障后可采用置换法检查ECU。读取ECU内部写入的IQA码是否与发动机所装配的喷油器IQA码一致。

3.检测维修注意事项。

(1)在判定是否为ECU故障之前,一定要排除掉电控系统其他所有故障。

(2)进行更换试验法时,要先清除掉原ECU内的故障码,避免不同ECU的错误代码存入同一个ECU内,影响判定故障原因。

(3)在使用检测仪诊断之前,请根据图7-2-22核实该车ECU的程序。V44程序应进入“bosch-edcl6 柴油发动机系统”进行操作;V50 程序应进入“博世V50 系统”进行操作,如需进行“匹配”可进入“bosch-edcl6柴油发动机系统”进行“匹配”。

(4)测量着车电压是否在6~16V 之间,如电压超过此限值,ECU 将起动自保护功能。

图7-2-22 程序标号

(九)喷油器

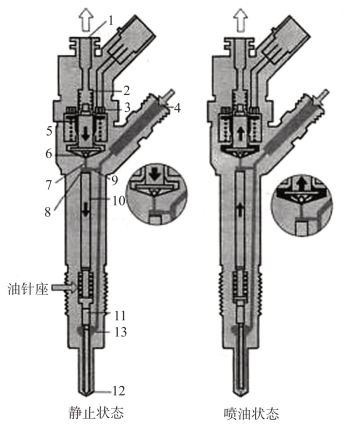

喷油器结构如图7-2-23所示。

1.工作原理。

图7-2-23 喷油器

喷油时刻和喷油量的调整是通过电子触发的喷油器实现的。喷油器由孔式喷油嘴、液压伺服系统和电磁阀组成,如图7-2-24 所示。燃油来自于高压油路,经通道流向喷油嘴,同时经节流孔流向控制腔,控制腔与回油管路相连,途经一个受电磁阀控制其开关的泄油孔。泄油孔关闭时,作用于针阀控制活塞的液压力超过了它在喷油嘴针阀承压面的力,结果针阀被迫进入阀座且将高压通道与燃烧室隔离、密封。当喷油器的电磁阀被触发时,泄油孔被打开,针阀控制腔的压力下降,作用于活塞顶部的压力也随之下降。一旦压力降至低于作用于喷油嘴针阀承压面上的力,针阀被打开,燃油经喷孔喷入燃烧室。即采用了一套液压放大系统,电磁阀打开泄油孔使得针阀控制腔压力降低,从而产生控制柱塞的上下压差,在压差作用下打开针阀。

图7-2-24 喷油器工作原理图

l—回油管;2—回位弹簧;3—线圈;4—高压连接;5—枢轴盘;6—球阀;7—泄油孔;8—针阀控制腔;9-进油口;10—控制活塞;1l—油嘴轴针;12—喷油嘴;13—针阀承压腔

喷油时刻和喷油量的调整是ECU根据当前发动机的状态,通过电磁线圈与燃油压力共同作用的喷油器实现的。同时,ECU根据发动机的运行状况,实时对喷油器的加电时刻和时间进行修正。喷油器由孔式喷油嘴、液压伺服系统和电磁阀组成,电磁阀的开启和关闭的时间决定了喷油正时,该电磁阀开启时间的长短是决定喷油量大小的主要因素。

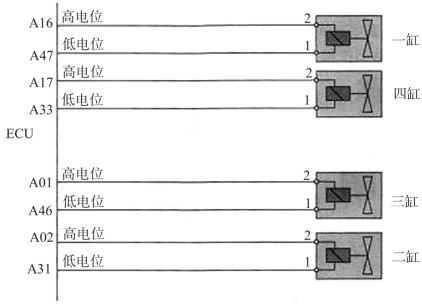

2.电路图。如图7-2-25为喷油器与ECU连接图。

3.失效后的故障现象及产生原因。

(1)发动机无法起动/发动机抖动。

①原因:2支以上喷油器堵塞,燃油中的杂质过多将喷油器喷孔堵塞(如果仅堵1支,会出现发动机抖动的现象)。

②原因:喷油器回油量过大,导致发动机轨压在建立后出现回落现象,引起发动机无法起动。

③原因:喷油器线路与进气管接触处磨损搭铁,出现“N 缸喷油器无效应信号”故障码。

图7-2-25 喷油器与ECU连接图

(2)发动机飞车。

原因:燃油中杂质过多导致喷孔堵塞,发动机高速运转时,燃油压力将喷头压掉,大量燃油进入燃烧室(极少出现此情况)。

4.检测方法。

元件检查:测量喷油器2针脚之间电阻为0.2~0.3Ω;发动机工作时喷油器的峰值电流为18A左右,保持电流为12A左右。起动发动机情况下,喷油器针脚处应有5V脉冲电压输入;检查喷油器线路是否磨损。

5.检测维修注意事项。2.8TC 发动机严禁进行手动断缸试验;在拆卸喷油器时按照如下方法操作,避免喷油器油管接头跟转,影响密封性;喷油器旧件返回时按照维修作业要领,进行包装,避免外界因素影响鉴定结果。在拆卸喷油器端油管接头时,用13#的开口扳手固定住喷油器油管接头再进行操作,避免在操作过程中喷油器油管接头跟转。

(十)真空调节器

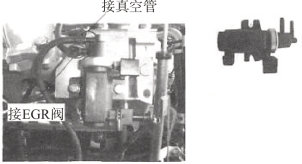

如图7-2-26所示为真空调节器位置图。

1. 工作原理。如图7-2-27 所示,真空调节器内的电磁阀受ECU 控制,通过控制加电时间的长短来控制真空度的大小,从而达到控制EGR阀开度的目的。

图7-2-26 真空调节器位置图

图7-2-27 真空调节器原理图

2.失效后的故障现象及原因。

(1)发动机加速无力、冒黑烟。

原因:真空调节器失效导致EGR阀常开,使进气中氧含量过低,混合气过稀。

(2)发动机排放超标。

原因:真空调节器失效、不工作,导致EGR阀处于常关状态,在特定工况下,废气不参与再循环,使发动机排放超标。

3.检测方法。

(1)外观检查:检查之前请确认发动机真空泵工作是否正常,真空管是否漏气;检查真空调节器上2根真空胶管安装位置是否正确,真空管是否漏气。

(2)线路检查:按照线路图测量线路的通断,通电时线路插片处供电电压应为12V。

(3)元件检测:测量真空调节器2针脚之间电阻应为15~16Ω。

(十一)高压油泵

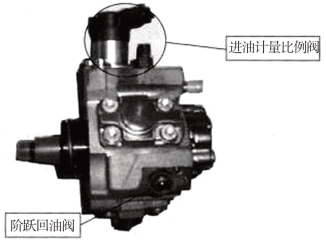

如图7-2-28所示为高压油泵外形图。

图7-2-28 高压油泵外形图

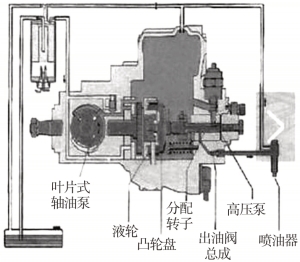

1.高压油泵工作原理。输油泵将燃油从油箱泵吸,经过带有油水分离装置的燃油滤清器到达高压泵的进油口。输油泵使燃油经安全阀的节流孔,进入高压泵的润滑和冷却回路。凸轮轴使三个泵的柱塞按照凸轮的外形上、下运动。高压泵的柱塞向下运动时(吸油行程),输油泵使燃油经高压泵进油计量比例阀和阶跃回油阀进入柱塞腔。在高压泵柱塞越过下止点后,进油阀关闭。这样,柱塞腔内的燃油被密封,它将以高于供油压力的油压被压缩,油压的升高一旦达到共轨的油压,出油阀被打开,被压缩的燃油就进入了高压循环。柱塞继续供给燃油,直至到达上止点(供油行程),压力减小,导致出油阀关闭,仍然在柱塞腔内的燃油压力也下降,柱塞又向下运动。只要柱塞腔内的压力降至低于输油泵的供油压力时,进油阀又开启,吸油过程又开始。

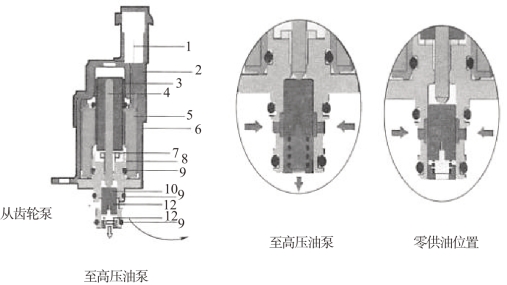

2.进油计量比例阀工作原理。进油计量比例阀安装在高压油泵的油位置,用于调整燃油供给量和燃油压力值,但其调整要求受ECU控制。进油计量比例阀在控制线圈通电时,仅油计量比例阀是导通的,可以提供最大流量的燃油。ECU通过脉冲信号改变高压油泵进油截面积而增大或减小油量,如图7-2-29所示。

图7-2-29 进油计量比例阀结构和工作原理

1—插座;2—电磁阀壳体;3—轴承;4—带挺杆的枢轴;5—带线圈壳体的线圈;6—外壳;7—剩余气隙垫片;8—磁芯;9—O形圈;10—带有控制缝隙的柱塞;11—弹簧(内部);12—安全元件

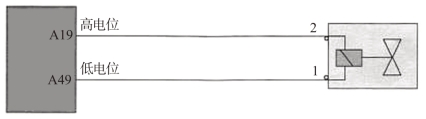

3.进油计量比例阀电路图,如图7-2-30所示。

图7-2-30 进油计量比例阀电路图

4.失效后的故障现象及产生原因。

发动机无法起动。

原因:进油计量比例阀卡滞,无法打开,导致高压燃油无法进入油轨,导致出现此类故障现象多为燃油中含有杂质造成的,可对进油计量比例阀进行清洗。

5.检测方法。按照电路图测量线路的通断,不通电情况下测量元件针脚之间电阻为3Ω左右。在打开点火开关情况下,应听到元件发出连续不断的嗡鸣声,且将手放到元件上应能够感到振动。

任务拓展

电控柴油发动机燃油供给系统的类型

(一)高压共轨系统

高压输油泵直接产生高压燃油后,输送至共轨中消除压力的脉动,再分送到各喷油器。当电子控制装置按需要发出指令信号后,高速电磁阀迅速打开或关闭,进而控制喷油器工作,即按设定的要求喷出或停喷高压燃油。

(二)中压共轨系统

中压输油泵将中压燃油输送到共轨中消除压力的脉动,再分送至带有增压柱塞的喷油器中。当高速电磁阀开关阀接收到电子控制装置发送的指令信号后,就迅速开启或关闭,从而控制燃油器工作,随即通过高压柱塞的增压作用,将从共轨中来的中压燃油加压至高压后喷出或停喷。中压共轨系统又包括共轨蓄压式和共轨液压式,共轨蓄压式的控制油和喷射油均来自共轨管;而共轨液压式的控制油来自共轨管,喷射油来自燃油输油泵,所以该系统的控制油和喷射油可以采用不同物质。其典型代表有日本电装公司的高压共轨式喷油系统ECD-U2,英国LucasVarity公司的LDCR型高压共轨喷油系统,德国Benz公司的OM611柴油机上的电控高压共轨喷油系统,美国BKM公司的Servojet共轨蓄压式电控喷射系统,美国Caterpillar公司的HEUI共轨液压式喷射系统。

(三)单体泵技术

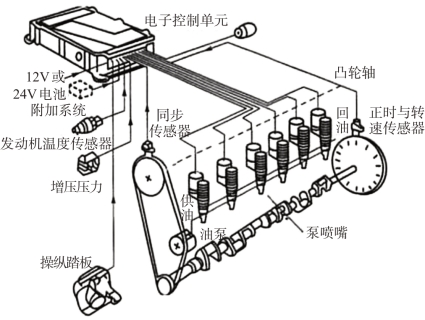

德尔福在重型车上采用单体泵系统。从成本上讲,国内的发动机从欧Ⅱ向欧Ⅲ升级时,如果采用单体泵,对发动机改动非常小,仅以外挂式的凸轮轴箱代替欧Ⅱ发动机的直列泵就可。当从欧Ⅲ向欧Ⅳ升级时,发动机机身主体结构仍然不变,只要把欧Ⅲ系统里机械式喷油器改成德尔福的电控喷油器,形成双电磁阀单体泵系统,在发动机整体结构不做大的调整下,就可以达到欧Ⅳ的排放水平。单体泵的外形,如图7-2-31所示。单体泵系统控制,如图7-2-32所示。

图7-2-31 单体泵

图7-2-32 单体泵系统控制

在性能方面,在国内单体泵使用的压力达到200MPa,当向欧Ⅳ升级,这个压力可以达到250MPa。在单体泵上采用了类似于共轨12C的系统一致性控制,来优化整个系统的性能。在供油控制方面,如果使用双电磁阀单体泵系统,不仅可以对压力进行控制,还可以对喷射进行控制,而且还可以采用多次喷射。它可以达到欧Ⅳ或者欧V的标准。目前,德尔福的双电磁阀单体泵系统在欧洲大批量生产,主要供应给欧Ⅳ标准的发动机,欧V标准的发动机相关系统正在做开发工作。

单体泵系统的另一个优势就是它的可靠性和寿命,这些性能已经在欧洲和北美市场上得到了10年甚至是15年的实际使用时间、数百万辆整车使用的证明。单体泵系统在发动机使用过程中,可以保证排放和燃油消耗率低。目前,这种非常强化、非常可靠的性能和使用寿命,仍然在进一步提高。

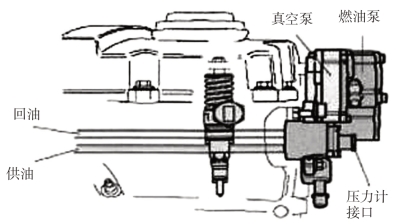

(四)泵喷嘴技术

优良的混合气是提高柴油发动机动力性、燃油经济性,降低排放率、噪音率的关键因素。这就要求喷射系统产生足够高的喷射压力,确保燃油雾化良好,同时还必须精确控制喷油始点和喷油量。泵喷嘴系统能够符合上述的严格要求。因此,早在1905年柴油发动机的创始人Rudolf diesel 先生就提出了泵喷油器概念,设想将喷油泵和喷嘴合成一体,省去高压油管并获得高喷射压力。20世纪50年代,间歇控制泵喷射系统的柴油发动机就已应用在轮船及卡车上。之后,Volkswagen和Robert Bosh AG公司合作研制出适用于乘用车的电磁阀控制泵喷射系统。泵喷嘴的结构,如图7-2-33 所示。泵喷嘴系统工作示意图,如图7-2-34所示。

图7-2-33 泵喷嘴结构

图7-2-34 泵喷嘴系统

其中,主要部件作用如下。

1.单向阀:发动机不工作时,防止燃油回流。

2.旁通阀:若燃油内有空气,则通过此处排出。

3.节流孔与过滤器:收集、分离供油管内的气泡。

4.限压阀1:调节供油管内压力大于0.75MPa时打开。

5.限压阀2:保持回油管内压力在0.10MPa。

6.燃油泵:燃油泵是间歇式叶片泵,其优点是在较低发动机转速时也可供油。泵体内油道使油泵转子始终处于被燃油浸润的状态,从而可随时输送燃油,如图7-2-35所示。

图7-2-35 燃油泵工作线路

7.燃油分配管集成:燃油分配管集成在缸盖内的供油管内,其功能是等量向各泵喷嘴分配燃油。在此,燃油与受热燃油混合,并被泵喷嘴强制流回供油管,使供油管内流向各缸的燃油温度一致。所有泵喷嘴被提供相同量的燃油,使发动机运转平稳,否则泵喷嘴的油温将会不同,并且泵喷嘴被提供不同质量的燃油。这将会使发动机运转不平稳并将在前几个缸中产生极度高温。燃油分配管,如图7-2-36所示。

图7-2-36 燃油分配管

8.燃油冷却泵:使冷却液在冷却环路中循环。当燃油温度达到70℃,发动机控制单元通过燃油冷却泵继电器将其接通。

在国内很多的乘用车上使用泵喷嘴,如宝来TDI、途安TDI 和奥迪TDI 等。泵喷嘴技术相对于之前的技术(如柱塞泵),已经具有明显改进,而其最大的好处是大大增加了喷油压力,其涡轮增压泵喷嘴的喷射压力都能达到200MPa 以上。由于喷射压力直接影响柴油燃烧做功效率,因此泵喷嘴的燃烧效率很高。

(五)高压共轨技术

“CRDI”是英文Common Rail Direct Injection 的缩写,意为高压共轨柴油直喷技术。CRDI技术和SDI(自然吸气直接喷射柴油发动机)技术、TDI(直喷式涡轮增压柴油发动机)技术均为德国博世公司研发的柴油发动机技术。共轨系统由高压泵、喷油管、高压蓄压器(共轨)、喷油器、电控单元和传感器及执行器组成。

共轨式喷油系统主要的贡献就是将喷射压力的产生和喷射过程彼此完全分开,通过对共轨管内的油压实现精确控制,使高压油管压力大小与发动机的转速基本无关。这一柴油发动机技术的创新最大限度地降低了柴油发动机车型的振动和噪声,同时将油耗进一步降低,使排放更加清洁。但共轨技术的喷油压力低于泵喷嘴系统,一般只能达到160MPa 左右。由于喷油压力调节宽泛,采用共轨技术的柴油车能更好地适应各种工况,起步也不会困难。

案例分析

故障现象:一辆2007 年后轮驱动的长城哈弗CUV,行驶里程约4 万公里,搭载GW2.8TC型增压共轨柴油柴油机、5速手动变速器。因事故使油底壳撞碎,造成划瓦故障。在某保险公司定点修理厂修复后,柴油机始终起动不了。

故障诊断与排除:GW2.8TC型柴油机采用了BOSCH公司的CRS2.0(第二代)高压共轨式供油系统,系统的最大供油压力为145MPa,供油过程由BOSCH EDCl6C39型电控单元进行控制。GW2.8TC型柴油机电控系统主要由各种传感器、ECU、执行器及连接线束等组成。ECU根据加速脚踏板位置传感器、空气流量计、凸轮轴位置传感器、曲轴位置传感器等的信号,确定共轨内的燃油压力。ECU通过占空比信号控制高压油泵上的进油计量比例电磁阀,实现所需的共轨压力,再根据共轨压力传感器的信号,实现对进油计量比例电磁阀的反馈控制,从而实现共轨压力的闭环控制。通过喷油器上的电磁阀,控制供油提前角、供油量和供油规律。在电控高压共轨系统中,高压油泵是独立的燃油压力源,ECU除了直接控制供油系统内的有关执行器外,还控制EGR装置、预热塞、空调、电风扇等与柴油机工作有关的其他装置的工作。

接修该车后,试车,无起动迹象。用元征X-431 故障诊断仪(V50 程序)读故障码,无故障码。

GW2.8TC型增压共轨柴油机不能起动故障可能的原因有:防盗系统故障;电源电压不正确;主继电器不能闭合;熔丝、导线连接或插头不良;配气正时不正确;曲轴位置传感器损坏;凸轮轴位置传感器损坏;共轨压力传感器损坏;没有燃油或燃油品质不正确;燃油系统有空气;低压油路堵塞或漏气;预热电路(冬季)故障;高压油泵或进油计量比例电磁阀故障(不能建立高压);ECU 故障;喷油器电磁阀故障。据原维修该车的技师介绍,他们已经仔细检查过防盗、主继电器、相关的传感器及执行器的插头连接、油路放气、燃油品质、配气相位、凸轮轴位置传感器、喷油器电磁阀及ECU的电源电路及搭铁电路等,均未发现故障;同时对比更换过曲轴位置传感器、共轨压力传感器以及ECU,但是故障依旧。

考虑到GW2.8TC型增压共轨柴油机的曲轴位置传感器、凸轮轴位置传感器及共轨压力传感器故障(如断路),进油计量比例电磁阀故障,喷油器电磁阀故障(两个以上),柴油机是不可能起动的,决定对上述内容进行重点检查。

1.曲轴位置传感器检查。测量曲轴位置传感器与信号轮间的间隙约为1.3mm 左右,曲轴位置传感器信号线圈的电阻为0.8kΩ,起动时用示波器测量输出波形,上述检查都未发现异常。

2.凸轮轴位置传感器检查。测量凸轮轴位置传感器电源端子的电压为4.9V,信号及搭铁电路、与ECU电路连接检查、波形检查等都正常。

3.共轨压力传感器检查。测量共轨压力传感器电源端子的电压为5V,信号及搭铁电路、与ECU 电路连接检查等均正常;点火开关在ON 位置时,用诊断仪读数据流,共轨压力传感器输出的信号电压值为0.5V,正常;起动时共轨压力超过20MPa,也正常。

4.进油计量比例电磁阀检查。测量进油计量比例电磁阀的电阻值为2.5Ω,与ECU电路连接检查等也正常。

5.喷油器电磁阀检查。测量4 个喷油器电磁阀的电阻值,在0.3~0.4Ω之间,与ECU电路连接检查等也正常。用试灯的两个端子分别插在喷油器电磁阀线束侧的端子上,起动柴油机,试灯时亮时灭,说明喷油器控制电路正常,起动时喷油器回油管回油正常,上述检查说明喷油器起动时应该能喷油。

上述检查,说明几个重要的传感器及执行器应该正常,而ECU已排除过故障,同时说明起动时喷油器应该可以喷油,为何柴油机仍不能起动。难道是正时不对,经仔细检查正时记号,正确。同时用测量气缸压力方法来验证,也正常,说明配气正时也正常。

检查至此,未发现故障原因。但是凭经验,仍然怀疑是重要的传感器及执行器故障造成的。是否是飞轮与曲轴的安装位置错误,导致曲轴位置传感器给ECU输入了错误的曲轴位置信号。拆下传动轴、变速器、离合器等,摇转柴油机使l 缸处于上止点位置(可通过观察曲轴前端的带轮记号确定),发现“T”装配标记号果然不在正上方位置(顺时针偏离大约30°曲轴转角),按记号装配好飞轮及离合器、变速器、传动轴后,起动柴油机,柴油机顺利起动。

故障小结:当飞轮与曲轴的安装位置错误时,飞轮上的曲轴位置传感器信号轮与曲轴的对应关系也肯定错误,因此曲轴位置传感器给ECU 输入了错误的曲轴位置信号,因而不能确定正确的喷射基准时刻,柴油机无法起动。同时,由于曲轴位置传感器的线圈及电路正常,因此用单通道的示波器进行波形检测正常并且无故障码输出。

该故障十分特殊,在其他车型电控柴油机上不可能发生。原因是GW2.8TC型增压共轨柴油机的原机采用的是仿五十铃公司的4JBl柴油机,而4JBl柴油机并不是电控柴油机,飞轮与曲轴的安装无定位要求。其他车型的电控柴油机飞轮与曲轴之间的安装已全部采用了自动定位方式。为了从根本上避免飞轮与曲轴可能的安装错误,建议厂家应考虑飞轮与曲轴之间采用定位销或不等距螺栓孔的自动定位方式。最后需要说明的是:该车故障排除走了不少弯路,假设有双通道(或更多通道)的示波器,同时检测曲轴位置传感器及凸轮轴位置传感器的波形,通过观察两波形的相对位置,可以马上发现故障的原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。