1.系统概述

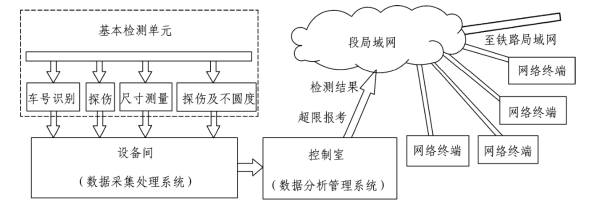

“轮对故障动态检测系统”安装在动车组入库线路上,动车组动态通过时,自动检测轮对外形尺寸、踏面缺陷状况、车轮擦伤和不圆度状况,适用于各型 CRH 动车组。检测流程如图11.4 所示。

图11.4 轮对故障动态检测流程示意图

2.功 能

(1)自动检测轮对外形尺寸:踏面磨耗、轮缘厚度、QR 值、车轮直径、轮对内距。

(2)自动探测踏面缺陷:踏面剥离、裂纹。

(3)自动检测车轮擦伤及不圆度。

(4)自动识别车号及端位。

(5)绘制轮对外形检测曲线并与踏面标准外形曲线进行比较显示。

(6)检测结果存储、查询、统计、超限报警显示、打印及数据联网管理,如向动车组信息化管理系统提供接口。

3.技术参数

外形尺寸检测技术指标:

踏面磨耗测量精度±0.2 mm

轮缘厚度测量精度±0.2 mm

QR值测量精度±0.4 mm

轮对内侧距测量精度±0.4 mm

车轮直径测量精度 ±0.6 mm

车轮擦伤及不圆度检测技术指标:

擦伤深度测量精度±0.2 mm

不圆度测量精度±0.2 mm

踏面缺陷检测技术指标:

裂纹或剥离长度(沿轮对轴向)≥10 mm

裂纹或剥离深度(沿车轮径向)≥3 mm

探测深度≤10 mm

车速范围:

通过速度≤30 km/h

检测时通过速度 5~12 km/h

4.组成结构

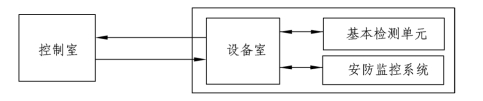

轮对故障动态检测系统组成结构框图如图11.5 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图11.5 轮对故障动态检测系统组成结构框图

(1)基本检测单元。

作用:获取轮对外形的原始检测数据和踏面缺陷的原始检测数据。

组成:车号识别模块、轮对外形轮廓及内侧距检测模块、车轮直径检测模块、车轮擦伤及不圆度检测模块、踏面裂纹探测模块。

(2)设备间。

作用:现场控制;信号采集;数据处理及传输。

组成:现场控制系统、数据采集系统、数据处理系统、监控系统主控机。

(3)控制室。

作用:远程控制;远程监控;数据管理;网络信息化。

组成:操作控制台、监控系统、数据库、数据综合分析及管理软件。

(4)安防监控系统。

作用:监视现场设备,防盗及声光报警,确保现场检测设备的安全。

组成:监视摄像机(带云台)、壁挂显示器、微波红外报警器、壁挂音像、话筒、安防监控软件等。

5.检测原理

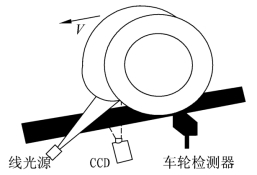

(1)外形几何尺寸检测。线光源沿轮心方向投射到车轮踏面部分形成包含踏面外形尺寸信息的光截曲线,用与光入射方向成一定角度的 CCD 摄像机拍摄车轮外形光截曲线,经图像采集、处理获得车轮外形尺寸,如图11.6 所示。

图11.6 CCD 摄像机拍摄

(2)车轮不圆度(擦伤)检测。轮缘顶点位置的变化量反映了车轮踏面受损的情况,通过测得 t 点的相对位移 h,可得到当前车轮踏面的擦伤值,如图11.7 所示。

图11.7 车轮踏面擦伤检测

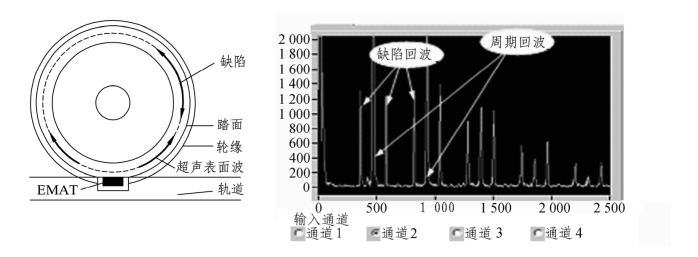

(3)踏面缺陷动态探伤,如图11.8 所示。通过超声波探头探测踏面表面信号,在显示器上观测踏面缺陷情况。

图11.8 踏面缺陷动态探伤

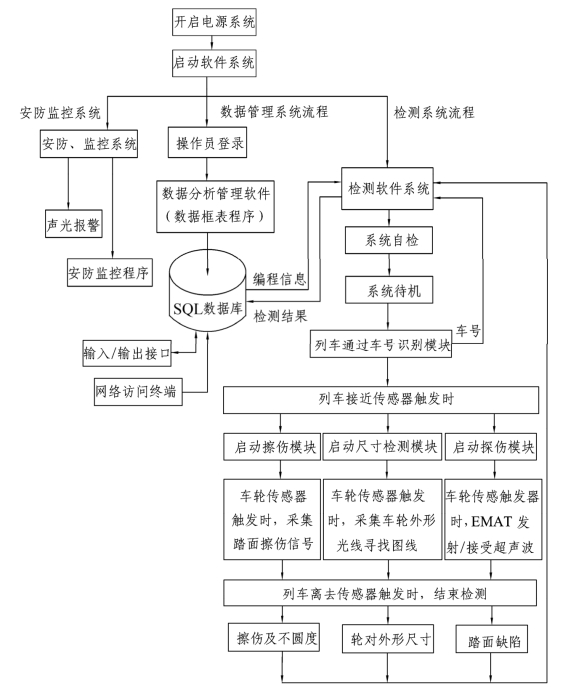

6.工作流程(见图11.9)

系统工作流程包括以下三个方面:

(1)检测系统流程:执行与轮对检测相关的操作。系统开机后该流程自动执行。

(2)安防监控系统流程:用于保障系统安全,独立于检测系统工作,系统开机后该流程自动执行。

(3)数据管理系统流程:执行与数据查询、统计、网络访问及共享管理等相关的操作,独立于检测系统和安防监控系统。数据管理操作在密码保护下执行,访问和操作的数据包括检测结果数据和监控录像数据。

图11.9 轮对故障动态检测系统工作流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。