以动车组牵引电机四级检修为例。牵引电机需要分解检修。

1.检修工艺流程

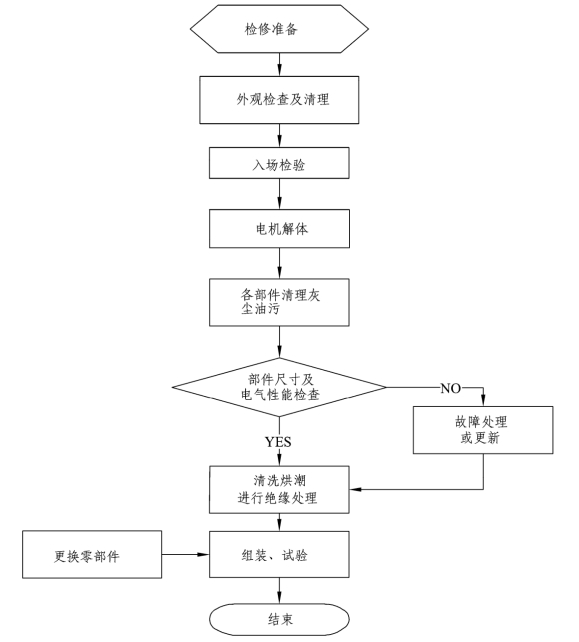

检修工艺流程如图6.10 所示。

图6.10 检修工艺流程

2.牵引电机解体前检查

(1)清洁电机前电机外观检查。在对牵引电机实施检修之前,须对其进行检查并记录其原始状态,将有关情况记录在相应的表格上,并拍摄照片,特别是故障点。清理前检查项点:进风口、出风口、轴伸端、速度传感器及其连接器、电动机转动是否灵活、记录电机编号、定子铁芯、端盖、转轴编号。

(2)清洁电机后电机检查要点。检查记录电机外部各紧固螺栓;检查电机悬挂及机座表面焊接部位;检查电连接器及其电缆;检查电机速度传感器;检查轴承转动的声音;记录电机对地绝缘电阻;记录电机轴承对地绝缘电阻;记录电机定子线圈冷态绝缘电阻;记录电机定子绕组的介质损耗(按照出厂试验测量各电压的介质损耗);记录电机空转时的振动值;记录电机转子堵转时的电机定子三相电流;记录速度传感器波形及其相位差、电压幅值;记录电机空载电流。

3.解体牵引电机

该牵引电机在进行解体前须将引电机放置在水平的台面上或地面上。解体时,按顺序:![]() 进行拆解。解体中须对各部件编号,必须做到原装原配。

进行拆解。解体中须对各部件编号,必须做到原装原配。

(1)速度传感器拆卸。依次取下速度传感器、速度传感器外盖、速度传感器座。将取下的转速传感器及其连接器须防护处理,如图6.11 所示。

图6.11 速度传感器拆卸

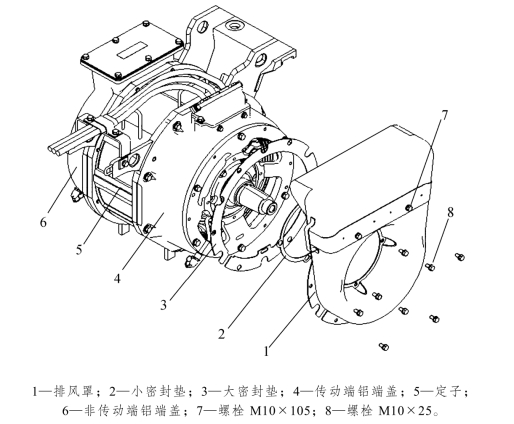

(2)排风罩拆卸。排风罩整体从电机本体上拆卸后再从排风罩拆卸小密封垫、大密封垫,如图6.12 所示。

图6.12 排风罩拆卸

(3)转子拆卸。

①拆卸下非传动端轴承座与非传动端盖间的安装螺栓 M10×45;

②在转子吊起时,拆卸下传动端端盖的安装螺栓 M12×35;

③在非传动端的轴承座的2处螺孔中安装2个导向螺杆;

④将转子从定子中取出。

(4)传动端轴承拆卸(见图6.13)。

图6.13 传动端轴承拆卸

①利用工装将外油封从转轴上拔出;

②将端盖连同传动端轴承从转轴上拔出;

③拔出轴承内圈和内油封;

④拆卸下端盖上的轴承外盖,取下密封垫,将传动端轴承从端盖中拔出。

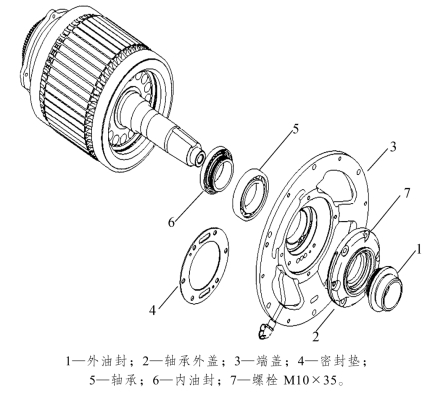

(5)非传动端轴承拆卸,如图6.14 所示。

图6.14 非传动端轴承拆卸

①拆卸下止动垫片,取下测速齿盘;

②将轴承座与轴承一同从转子轴上拔出;

③拆卸下轴承外盖,将轴承从轴承座中取出。

4.牵引电机检修

(1)用干燥的压缩空气吹扫转子表面以及铁芯的通风孔等处的灰尘。(https://www.xing528.com)

(2)转子清洁干净以后,转子表面包括端环、护环的红色表面漆若有脱落,须进行表面漆修补。

(3)须对转子进行动平衡试验,动不平衡量 MB-5120-A型为 1.3 g,YJ92A 和 HS34531- 06RB 型为 1 g。

(4)用干燥的压缩空气吹扫定子表面以及铁芯的通风孔等处的灰尘。

(5)定子内部清洁干净以后,定子内表面包括线圈端部的红色表面漆若有脱落,须进行表面漆修补。

(6)定子如采用清洗方式清理,需要烘潮处理。

(7)两侧铝端盖不能使用碱性清洗剂清洗。

(8)更换轴承润滑脂。

(9)充填润滑脂后,电机须进行磨合运行,确保润滑脂充分进入润滑系统的各部位。

(10)清洁速度传感器及测速齿盘。

(11)进风网板和排风罩拆卸后,用干燥的压缩空气吹扫灰尘。

(12)须更换排风罩密封垫。

5.牵引电机组装

牵引电机在解体后重新组装时,按顺序:非传动端轴承→传动端轴承→转子→速度传感器→排风罩进行。重新组装时须确认各个部件的受损、损耗程度,并确认各个部件上的尘埃已经去除,并按照各部件编号,必须做到原装原配。

装配过程应注意合理控制各紧固件的紧固力矩。

(1)非传动端轴承装配。

①按照规定润滑脂在轴承座、轴承、轴承外盖填充油脂。将轴承压进轴承座内。

②装上密封垫圈,装好轴承外盖,注意需要更换新的密封垫圈。

③将组装了轴承的轴承座装入转轴。

④将测速齿盘装入轴端,装好止动垫片,注意需要更换新的止动垫片。

(2)传动端轴承装配。

①将内油封和轴承内圈套在转轴上。

②按照规定润滑脂在端盖、轴承、轴承外盖填充油脂。将轴承压进端盖。

③装上密封垫,装好轴承外盖,注意需要更换新的密封垫。

④将组装了轴承的端盖装入转轴。

⑤将外油封套在转子轴上。

(3)转子装配。

①将转子平稳装入定子内。

②拧紧螺栓。

③转子装配完毕后,用手转动转子,确认转子转动灵活,无停滞、异常声响。

(4)速度传感器组装。

①在非传动端铝端盖端面装上速度传感器座。

②装上速度传感器和传感器外盖。

(5)排风罩安装。

①装上密封垫,注意需要更换新的密封垫。

②最后在电机传动端装上排风罩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。